物联网环境下机械产品装配过程多源信息感知与交互标准

马永敬 刘明周 文 勃 凌 琳

1.中车青岛四方机车车辆股份有限公司,青岛,2661112.合肥工业大学,合肥,230009

物联网环境下机械产品装配过程多源信息感知与交互标准

马永敬1,2刘明周2文 勃1凌 琳2

1.中车青岛四方机车车辆股份有限公司,青岛,2661112.合肥工业大学,合肥,230009

在机械产品装配过程中信息的产生具有多源异构性,装配过程中产生的大量多源信息给信息交互带来了很大的困难。在分析机械产品装配过程信息通信中存在的信息交互困难和应用多源信息感知技术的基础上,提出了一种适用于机械产品装配过程信息的交互标准,重点阐述了该交互标准的交互形式、交互结构以及该交互标准在装配过程中的通信过程;最后,结合该交互标准在某汽车发动机装配过程中的应用,展现了该交互标准在实际应用中所表现出来的特点,证明了该信息交互标准具有可应用性。

物联网;多源信息感知;交互标准;装配过程

0 引言

随着自动化技术、IT技术和互联网技术的发展与结合,以太网及TCP/IP通信技术使信息交互沟通领域正在迅速覆盖从企业工厂层到设备层的控制、管理等各个层次[1]。尤其是近年来物联网技术[2-3]的发展以及物联网技术在制造业中的应用,导致机械产品装配过程中产生大量的装配数据,大量的生产数据在装配设备之间流动,并且机械产品装配车间不同的设备采用不同的操作平台,产生的数据格式也不相同,即生产信息具有多源异构性,因此,在物联网环境下如何准确获得机械产品装配过程中的多源感知信息成为车间信息采集需要解决的关键问题。同时,数据格式的不统一也会给设备之间或设备与上层系统之间进行交互带来很大不便,容易造成底层设备信息孤岛,生产管理人员不能及时掌握现场的装配情况。针对上述信息交互问题,需要对装配过程中涉及的信息交互方式和交互标准进行统一考虑,从而使得装配信息能够很好地在装配车间流通与交互。目前很多学者在物联网环境下的信息感知和信息交互方面做了相关研究。胡永利等[4]总结了目前物联网环境下的信息感知技术和信息交互技术。贺德强等[5]提出利用对等网实现信息交互,可以提高信息交互的实时性,他们还提出了基于对等网络和移动Agent的车间层信息交互模型[6]。蒋研川等[7]研究了基于简单对象访问协议(simple object access protocol,SOAP)的成套电器产品网络化定制系统的信息交互技术,包含信息内容、信息格式和信息传输技术三个方面。张映锋等[8]设计了一种基于物联技术的制造执行系统体系构架,提出了一套基于物联技术的制造执行系统关键技术体系和实现框架,包括基于传感网的制造资源物物互感技术、制造执行过程多源信息的主动感知与增值技术、制造执行过程动态优化技术、生产过程质量信息传感/监控和全程追溯技术等。

本文在分析机械产品装配过程车间层信息多源感知的基础上,通过对装配过程的信息交互环境与交互构架进行分析(即对企业的三层网络架构进行分析,再对车间层的信息流进行分析),给出信息流流通图,最后建立一个车间层的信息交互协议与标准,给出信息交互协议标准制定的原则、通信方式以及具体的制定方法。

1 基于物联网技术的机械产品装配过程多源信息感知

1.1 物联网环境下机械产品装配过程信息感知平台构架

所谓信息感知就是对信息数据的一种反应,也就是对信息数据的采集。信息感知为物联网的应用提供了数据来源,是物联网应用的基础,信息感知的最基本形式就是数据收集,即感知数据从感知节点汇集到汇聚节点的过程。在机械产品装配过程中,由于装配过程涉及的装配信息存在多源异构、复杂的特征,如操作工、在制品和物料的状态信息和移动信息,产品的加工装配状态信息,设备的运行状态信息等,故传统的感知信息的采集系统已经不适用于现代物联网环境下的装配过程。需要结合现代物联网技术在制造业的应用,以物联网技术为背景,建立基于物联网的产品装配过程多源信息感知系统。

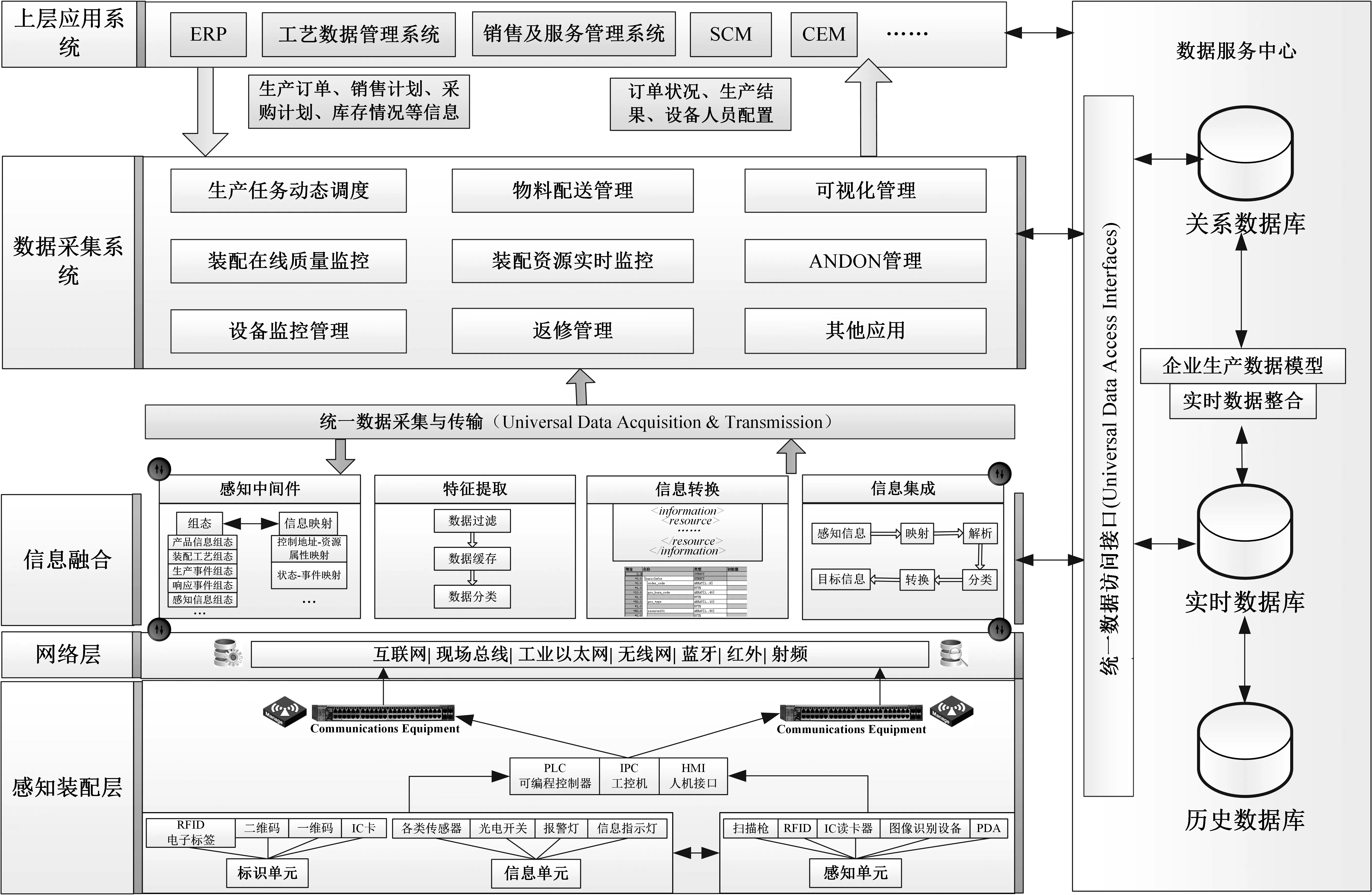

工厂物联网是通过各种感知技术,如传感器、无线射频识别(radio frequency identification ,RFID)装置、红外感应器、全球定位系统、激光扫描器等各种装置与技术,实时采集工厂中任何需要监控、连接、互动的物体或过程的声、光、热、电、力学、化学、生物、位置等各种信息,构建企业局域网并与互联网结合形成的一个巨大网络,以实现智能化识别、定位、跟踪、监控和管理工厂中的人机料、水电气、生产进度、工艺参数、质量、环境等各种生产要素,实现管理自动化。基于上述工厂物联网的定义,本文提出了图1所示的基于物联网技术的信息感知平台构架,该构架主要由感知装配层、网络层、信息融合层、装配采集系统、上层应用系统和数据服务中心六部分组成。

图1 基于物联网技术的信息感知平台构架

(1)感知装配层主要面向物理制造资源层,针对要采集的多源装配数据,通过配置各类感知单元(如RFID读写器、视频设备、IC读卡器、PDA(掌上电脑)和扫描枪等),利用标识单元(如RFID电子芯片、二维码、一维码和IC卡等)和信息单元(如各类传感器、光电开关、报警灯和信息指示灯等),确保对多源装配数据的可靠获取。

(2)网络层主要面向多源信息的传输网络环境,该层定义了信息传输的无线和有线网络环境,结合了现代蓝牙传输技术和总线技术,该层结合感知装配层实现制造资源的互联、互感,确保了机械产品装配过程多源信息的实时、精确和可靠的获取与传输。

(3)信息融合层。在获取装配数据的基础上,信息感知中间件建立事态和信息映射,特征提取则是对感知信息进行过滤与分类、信息集成以及通过信息转换的形式,将源自异构传感器上多源、分散的现场装配数据转化为可被制造执行层利用的标准制造信息提供服务。

(4)数据采集系统层主要是面向不同的装配企业用户,从利用装配现场采集的多源信息实现制造执行过程的优化管理的角度,通过提供可视化管理、装配资源实时监控、装配在线质量监控、生产任务动态调度、物料优化配送、返修管理、设备监控管理以及其他应用服务等,实现物联网环境下装配过程的信息透明、过程实时感知和动态优化管理。

(5)上层应用系统主要面向企业的上层管理系统,如企业资源管理系统(enterprise resource planning,ERP)、供应链管理系统(supply chain management,SCM)、客户管理系统(customer experience management,CEM)、工艺数据管理系统以及销售服务管理系统等,通过与上层应用系统进行交互,实现装配过程与上层系统的联通,利于企业对整个装配过程的透明化管理。如装配车间通过信息感知平台可以获取上层系统下达的生产订单、销售计划、采购计划以及库存等信息;反之,信息感知平台也可以将生产订单的执行结果、设备人员配置情况、物料消耗的情况反馈给上层应用系统来供上层系统进行决策。

(6)数据服务中心主要是从数据、信息和知识的层面为物联网环境下信息感知平台的运行提供随时会用到的信息服务,主要包括制造资源信息、感知件的配置信息、企业的生产数据模型、实时数据整合、生产管理知识库、实时的数据和信息等。

1.2 物联网环境下机械产品装配过程多源信息主动感知模型

随着物联网技术在制造业中的应用,物联网技术实现了制造系统对资源的互联、识别、感知以及信息传输、集成和共享等[9]。在机械产品装配过程中以工位为装配单元,根据各工位操作的不同,可将工位分为装配对象数据初始化工位、质量数据采集工位、供应商数据采集工位以及加工完成下线工位等[10-11]。为各工位配备感知元件(如传感器、条码识别、无线射频识别等信息单元),则工位变为信息感知工位,具有感知能力的工位被称为工位智能装配单元,工位智能装配单元是物联网环境下机械产品装配过程的核心。以工位智能装配单元为中心建立的多源信息感知模型如图2所示,主要包括装配资源建模与组态、智能装配信息感知资源、感知信息集成。 (1)装配资源建模与组态。在物联网环境下,对装配资源进行分类建模,构建装配系统的基础信息,主要有工厂建模(如公司信息、工厂信息、装配线信息、工位信息、设备信息、供应商信息等)、产品建模(如产品信息、零部件信息、产品物料清单(bill of material,BOM)信息、产品供应商信息等)、人员建模(如人员基本信息、人员部门信息、人员班组信息、人员设备信息、人员工位信息等)、管控单元建模(如信息单元建模、控制单元建模、标识单元建模、执行单元建模、管控处理器建模等)。在装配资源建模基础上,采用面向对象的组态思想,构建装配资源组态单元,主要有响应事件组态(主要有触发条件和响应事件,如设备报警、质量报警、按灯呼叫等)、装配工艺组态(如工序零部件组态、工序质量规范组态、工序作业指导组态、工序产品组态等)、生产事件组态(如工序能力指数、装配完整性校验、质量校验工位按灯呼叫、装配工位故障等)、智能装配单元组态。最后,建立装配资源建模与组态的映射关系,为装配过程提供基础数据的来源。

(2)智能装配信息感知资源。在装配资源建模与组态的基础上,智能装配信息感知层以信息采集终端为核心,通过调用数据感知单元和信号感知模块来完成装配过程中状态、数值等数据信息感知。其中,数据感知单元主要有RFID读写器、扫描枪、IC卡读写器、图像识别设备等,利用电子标签、条码等技术完成资源信息的采集。信号感知模块通过信息标识单元(如各种传感器、光电开关、信号指示灯等)获取各种资源的状态、参数值等感知信息,并能够按一定的规律将感知信

图2 多源信息主动感知模型

号转化成数字量、模拟量以及其他形式的数据输出。通过智能装配感知资源层可以实现装配资源的物物互联与感知。

(2)感知信息集成。在装配事件组态基础上,构建数据控制地址与装配事件关系的映射模型,基于控制地址与信息映射组件(如KEPServerEx、Siemens等OPC(工业标准OLE for process control)组件)将感知数据接入工位智能装配单元主感知组件,最终实现感知数据的获取、分类及数据融合。对于获取的实时感知数据,基于规则库、方法库、基础数据和历史库等方法实现感知数据的增值。通过传感网、工业以太网将增值信息存入车间数据服务中心,完成多源异构感知信息的标准接入与信息集成。

2 物联网环境下机械产品装配过程信息交互标准

物联网环境下机械产品装配过程信息交互是一个复杂的过程。因为物联网的构成本身就复杂,再加上机械产品装配中人、机、物复杂及具有动态不确定性,同时存在多种异质网络,故信息的交互需要包括这些异质网络的节点所感知的信息数据,通过传输、共享以及交换的方式实现交互。本文针对物联网环境下机械产品装配过程信息交互过程并结合上节提出的多源信息主动感知模型,提出了一种交互标准,在产品的装配过程中,信息的传输和交互按照该交互标准进行交互,使得装配过程中产生的信息更易于传输、共享和交互。

2.1 物联网环境下机械产品装配的网络结构

在制造业物联网环境下,随着网络体系结构的不断更新,TCP/IP通信协议和现场总线技术使计算机集成制造系统(computer integrated manufacturing system,CIMS)企业各个层次[1]的信息交互变为现实,形成了三层网络架构,如图3所示。车间采集层处于企业网络层的中间层,车间采集层与其他层以及车间检测基层内部的信息交换就成了装配过程信息管理的关键。从数据传输的方式上看,信息都是以某一信息格式流入车间采集层的数据采集设备的,车间层的采集设备对流经这里的信息进行加工处理。现场的底层设备通过以太网和现场总线等相关协议向车间采集层的采集设备发送数据并与之进行交互,同时车间层采集设备通过TCP/IP协议与工厂的管理层进行信息交互。

图3 基于物联网技术的机械产品装配过程网络结构

2.2 机械产品装配的信息交互标准研究

装配现场的底层设备数量庞大,不同的设备采用的操作平台和通信协议也不同,因此,设备产生的数据在通过车间层采集设备时要对其进行统一优化处理,上下层设备的信息交互涉及多种通信方式及协议,对其进行统一规划,把成熟的通信协议和自己制定的信息交互标准相结合,取长补短,使整个装配过程有序进行。物联网环境下机械产品装配过程的信息通信方式如下:车间层的采集设备对底层设备传来的数据进行优化制定,通过采用统一的信息交互标准对底层设备信息进行采集处理,通过TCP/IP协议将处理信息上传到上层应用系统后解析;上层指令通过TCP/IP协议下达到车间层采集设备,经信息标准转化后通过以太网和现场总线下达到现场底层设备。

2.2.1 信息交互标准的制定原则

信息交互标准可以理解为是一个由特定的数据按照特定的数据格式组织的,在特定的交互系统进行传输的数据组织形式。因此,信息标准的制定原则如下:

(1)分区定制。根据机械产品装配过程中设备信息的不同类型,在交互标准中进行分区交互,不同分区的数据交互互不干涉。

(2)数据格式的统一。尽量简化设计,信息交互的双方尽量采用统一的数据格式进行交互。

(3)数据的标识。进行数据交互时应对数据进行标识,防止相同的数据被重复访问。

(4)可扩展性。为方便交互标准的修改和补充,要求交互标准具有可扩展性。

(5)通用性。制定的交互标准应该具有通用性,也就是交互标准应该满足尽可能多的数据结构的交互,而不是满足某一特定的设备信息交互。

(6)数据结构整合。在分析要进行交互信息的类型基础上,尽量对数据进行整合,减少数据冗余,尽可能获得想要的准确数据。

遵循以上原则,把双方要进行交互的信息进行统一的规划与定义,最后形成信息交互的标准。

2.2.2 信息交互标准的具体内容

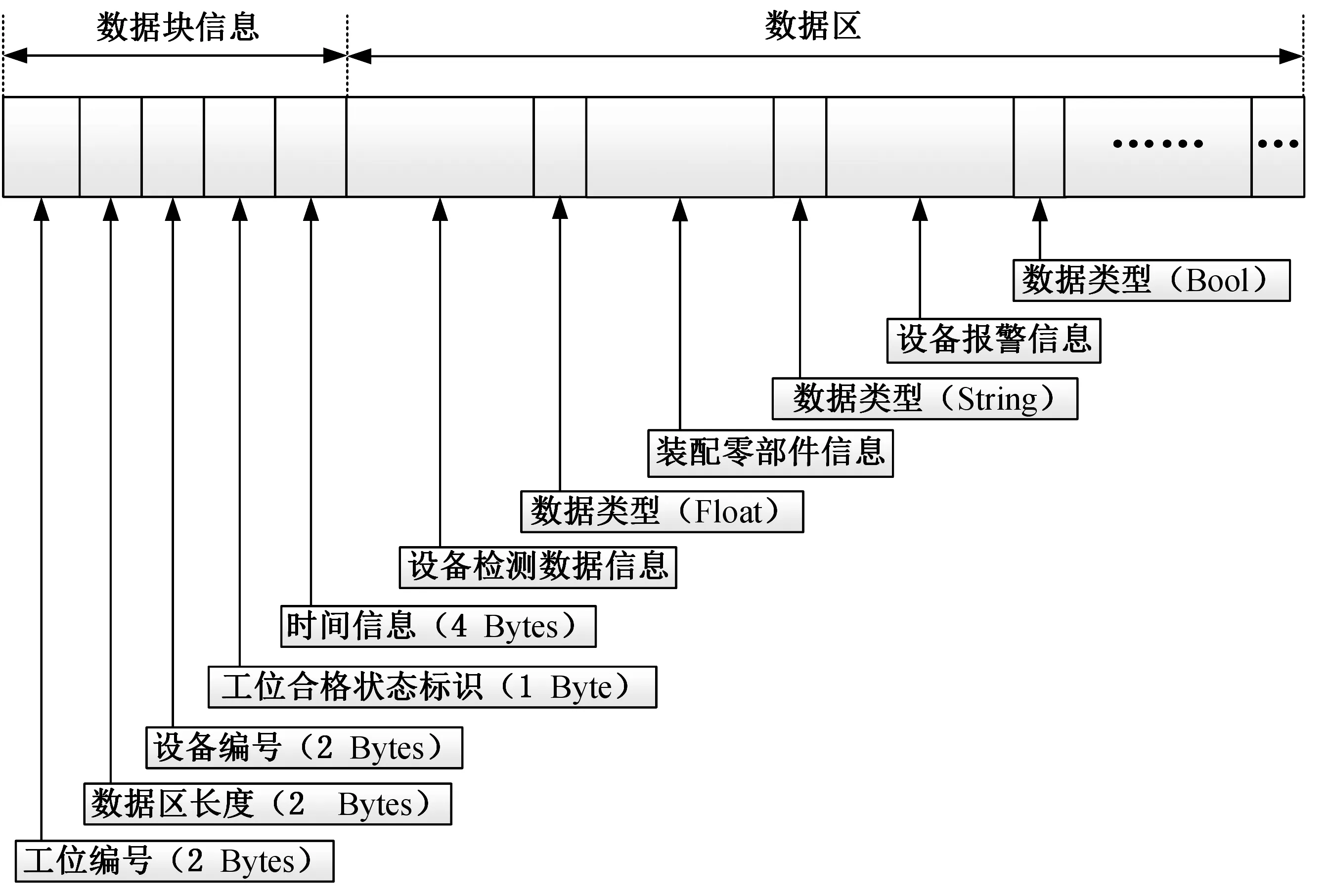

在机械产品的装配过程中是以工位为中心的,产品在装配过程中依次流转到各个工位,对工位进行编号,每个工位可能要监控多个点,对每个点的信息进行分类,根据每个点信息的类型划分信息区域,将某一工位采集的数据分类提取存到对应的数据区中,每个工位的数据存储结构定义为工位数据块。工位数据块存储工位要采集的数据信息,包括工位的状态信息、工位设备信息、工位检测信息、工位报警信息以及工位的其他装配信息等,其结构如图4所示。

图4 工位数据块结构

在机械产品装配过程中,产品要流转到每个工位进行装配,将每个产品在各个工位的工位数据块信息连接起来形成数据流,加上产品的信息、装配线的信息,最后加上自定义的报头,定义为报文。报文数据表示某一产品在装配过程中的装配信息和装配状态,报文结构如图5所示。

图5 报文结构图

2.2.3 信息交互标准的工作机制

本文将机械产品装配过程信息交互标准抽象为报文结构,阐述报文在产品装配过程中的工作机制。图6为机械产品装配示意图,在产品上线时将产品信息存入报文产品信息区域,同时服务器和制造执行系统(manufacturing execution system,MES)等上层系统通过报文与上线工位进行交互。当产品流转到下一工位时,下一工位将该工位的交互信息存入报文相应的工位数据块

图6 报文工作机制

信息区域,同时通过报文与服务器和上层系统进行交互,通过报文该工位还可以获取上一工位的装配信息来指导该工位的装配,也可以给下一工位提供前序工位的装配信息。

图6中,在产品上线工位OP1010,上线工位信息采集终端从车间管理系统获取待上线的产品信息以及装配线的信息,并将信息写入报文中相应的产品信息区域和线体信息区域,信息采集终端将报文中的产品信息与上层信息管理系统进行交互,跟踪计划的执行情况。当产品流转到工位OP1070时,在此工位进行零部件的装配,通过扫描枪获取装配的零部件信息,信息采集终端解析条码后与报文中的产品信息进行型号匹配判断,匹配成功后将装配的零部件信息存入报文相应的工位数据块信息区域和工位合格状态区域。当产品流转到工位OP1130时,在此工位通过报文获取前序工位的合格状态信息,若前序工位不合格则在此工位不进行装配,只有前序工位合格后才能在此工位进行装配;若在此工位有报警信息,则将报警信息写入报文中相应的工位数据块中的报警信息区域。当产品流转到工位OP1180时,在此工位进行质量数据的测量,设备从报文中获取产品的信息,根据产品信息调用相应的设备程序,当测量结束后将测量数据写到报文工位数据块中相应的测量数据区域,若有设备报警信息,则将报警信息写到报文中相应的报警信息区域,最后将工位状态信息写入报文相应的区域。当产品流转到工位OP1210时,此工位为返修工位,在此工位若产品要进行返修,返修结束后将产品返修数据写入报文工位数据块中的相应返修信息区域。在后续的工位中产生的装配信息按照报文的格式存入报文的相应信息区域中。在装配的每个工位,利用车间层的采集设备,根据报文的结构和工作机制编写后台和监控程序,运用B/S、C/S或两者相结合的模式,在机械产品装配过程中实现底层设备的交互和信息采集、数据的上传及上层指令的下达等功能,并在前台界面进行显示。信息采集终端和上层信息管理系统都可以通过报文获取工位的实时装配信息,通过报文可以对装配过程进行实时监控和可视化管理。

3 应用实例

在本文所描述的物联网环境下的机械产品过程信息感知框架和信息交互标准的基础上,基于Java2平台企业版(Java2 platform enterprise edition,J2EE)构架开发了信息感知系统原型,原型通过采用本文提出的信息交互标准,并在安徽某汽车发动机装配车间对该信息交互标准的实际应用效果进行了验证。在发动机的装配过程中,涉及产品的机型较多,装配的零部件种类繁多,设备的种类和数量也较多,且不同的设备的信息交互方式也不尽相同,尤其随着物联网技术在发动机装配过程中的应用,使发动机的装配过程产生大量的装配信息,发动机装配过程中设备之间、设备与车间管理系统以及车间管理系统与企业上层系统之间需要进行大量的信息交互,如果没有统一的信息交互标准,就会使发动机装配过程信息的交互出现混乱,发动机的装配也就不能顺利进行。根据本文提出的信息交互标准制定了感知件FRID的电子芯片的数据格式和工位可编程逻辑控制器(programmable logic controller,PLC)数据块的数据格式。在发动机的装配过程中,当发动机流转到每个工位时将产生的工位装配数据和工位状态信息以及设备信息存入RFID标签和PLC工位数据块中,车间采集设备的监控程序将RFID和PLC中的数据实时读取上传服务器或上层应用系统。上层指令通过车间采集设备下达到RFID或PLC工位数据块中来与底层的设备进行交互。在信息集成系统中建立工位控制地址与装配事件的映射,如设备报警与控制地址的映射、质量数据采集与控制地址的映射、物料ANDON(按灯)与控制地址的映射等,当控制地址发生跳变时引起装配事件的触发,数据采集管控处理器根据装配事件的触发获取感知信息,并将感知信息存入相应的工位PLC数据块相应的数据区和RFID相应工位数据区。工位智能装配单元主程序对RFID和工位PLC数据进行解析并上传到车间信息集成系统。信息集成系统可以对采集的感知数据进行统计、查询和分析,满足车间信息管理的需求。

4 结语

物联网中信息感知和交互涉及多方面的研究内容,本文基于物联网技术在制造业中的应用,提出了一种面向机械产品装配过程的信息感知构架,并以工位智能装配单元为中心建立机械产品装配过程多源信息主动感知模型。在物联网环境下机械产品装配过程信息感知平台和多源信息主动感知模型的基础上又提出了针对机械产品装配过程的信息交互标准,在此基础上介绍了该标准的制定原则、信息交互标准的内容以及信息交互标准的工作机制。在实际应用中以安徽某汽车发动机装配过程为例,在发动机装配过程中按照该信息交互标准实现机械产品装配过程中的信息交互,按照该信息交互标准可以对机械产品装配过程的信息进行整合,减少了数据冗余,有利于装配过程数据的采集和传输,该信息交互标准能较好地满足机械产品装配过程信息的交互。

[1] 刘国栋,孙增圻,刘化君,等.异构环境下车间层信息集成的分析与研究[J].信息与控制,2001,30(6):522-525. Liu Guodong,Sun Zengqi,Liu Huajun,et al. Analysis and Study of Information Integration in Shop Floor in Isomeric Environment[J].Information and Control , 2001 , 30(6) :522-525.

[2] Michael C,Markus L,Roger R.The Internet of Things[J]. McKinsey Quarterly,2010(2):1-9.

[3] 刘云浩.物联网导论[M].北京:科学出版社,2010.

[4] 胡永利,孙艳丰,尹宝才.物联网信息感知与交互技术[J].计算机学报,2012,35(6):1147-1163. Hu Yongli, Sun Yanfeng, Yin Baocai. Information Sensing and Interaction Technology in Internet of Things[J]. Chinese Journal of Computers, 2012, 35(6): 1147-1163.

[5] 贺德强,鄢萍,刘飞,等.基于对等网络的网络化制造中信息交互模式及其实现[J].中国机械工程,2004,15(3):217-220. He Deqiang, Yan Ping, Liu Fei, et al. Information Interactive Models and Implemention Based on P2P among Networked Manufacturing[J].China Mechanical Engineering,2004,15(3):217-220.

[6] 贺德强,鄢萍,刘飞,等.网络化制造环境下车间层信息交互模型及实现[J].计算机集成制造系统,2004,10(5):514-518. He Deqiang, Yan Ping, Liu Fei, et al.An Information Interactive Model and Implementation Technology in Shop Floor for Networked Manufacturing[J]. Computer Integrated Manufacturing Systems, 2004, 10(5): 514-518.

[7] 蒋研川,罗小明,尹超.基于SOAP的成套电器产品网络化定制系统信息交互技术[J].现代制造工程,2006(7):18-22. Jiang Yanchuan, Luo Xiaoming, Yin Chao. Research on the Information Interchange of Electrical Equipment Networked Customization System Based on SOAP[J].Modern Manufacturing Engineering,2006(7):18-22.

[8] 张映锋, 赵曦滨,孙树栋,等.一种基于物联技术的制造执行系统实现方法与关键技术[J].计算机集成制造系统, 2012, 18 (12): 2634-2642. Zhang Yingfeng, Zhao Xibin, Sun Shudong, et al. Implementing Method and Key Technologies for IoT-based Manufacturing Execution System[J].Computer Integrated Manufacturing Systems, 2012, 18(12): 2634-2642.

[9] 任磊, 张霖, 张雅彬,等. 云制造资源虚拟化研究[J].计算机集成制造系统, 2011, 17(3): 511-518. Ren Lei, Zhang Lin, Zhang Yabin, et al. Resource Virtualization in Cloud Manufacturing[J]. Computer Integrated Manufacturing Systems, 2011, 17(3): 511-518.

[10] Huang G,Zhang Y,Chen X,et al. RFID-enabled real-time Wireless Manufacturing for Adaptive Assembly Planning and Control[J]. Journal of Intelligent Manufacturing,2008,19(6):701-713.

[11] Li Zhekun, Gadh R,Prabhu B S. Applications of RFID Technology and Smart Parts in Manufactu-ring[C]//ASME 2004 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference.Salt Lake City, 2004:123-129.

(编辑 陈 勇)

Multi-source Information Perception and Interaction Standards of Mechanical Products Assembly Process Based on Internet of Things

Ma Yongjing1,2Liu Mingzhou2Wen Bo2Ling Lin2

1.CRRC Qingdao Sifang Co.,Ltd.,Qingdao,Shandong,266111 2.Hefei University of Technology,Hefei,230009

With the heterogeneity of multiple source informations in the mechanical product assembly processes, the large amounts of multi-source informations brought great difficulties to the information interaction. On the basis of analyses of the interaction difficulties that existed in the processes of information communications and the applications of the multi-source information sensing technologies in the mechanical product assembly processes, a kind of information interaction standard was put forward, which was applicable to the mechanical product assembly processes. It focused on the interaction forms, the interaction structure and the communication process of the interaction standard in the assembly processes. Finally, an interaction standard in the applications of an automobile engine assembly process showed the interaction characteristics of the standard in the practical applications, which proves that the information interaction standard has nice applicability and feasibility.

internet of things; polygenetic information perception; interaction standard; assembly process

2015-12-21

国家科技支撑计划资助项目(2015BAF08B02)

TH186

10.3969/j.issn.1004-132X.2016.23.010