航天器制造新型调度管控模式的研究与实践

王 彬,周 勇,刘金山

(北京卫星制造厂,北京 100094)

航天器制造新型调度管控模式的研究与实践

王 彬,周 勇,刘金山

(北京卫星制造厂,北京 100094)

针对航天器制造形势和面临的问题,结合航天器制造特点,提出了基于过程实时监控的航天器制造新型调度管控模式的总体构想和方案规划,进行了航天器制造过程管控平台总体架构的研究与设计;在平台框架基础上,针对业务分析流程,构建了产品制造管控平台系统,实现了型号研制计划流程、零部件研制进度、计划执行情况、质量信息和设备运行状态等的实时监控与分析。实施应用达到了预期效果。

制造管控;调度模式;航天器

0 引言

随着经济发展和军事建设等需求的增长,国家对航天器应用需求持续快速增长。卫星研制数量快速增长,且覆盖了诸多领域,使得卫星状态复杂、种类繁多,对卫星研制生产的管理能力提出了更高要求。同时,卫星产品是小子样研制和单件小批生产,随着任务量的增加和研制周期持续缩短,呈现多型号并行交叉、多生产模式并存、技术状态复杂、产品数据包要求严格的特色,如何按时保质完成快速增长的生产任务,成为航天器制造面临的严峻挑战。任务形势上需要航天制造系统实现总体上的转变,从生产过程入手,全面提升型号生产过程调度管控与决策能力,快速定位并解决生产瓶颈问题,促进生产效率全面提升。

1 现状与问题

当前,航天事业已进入跨越式发展阶段,科研生产管理能力和效率急需提升。依靠增加人员和设备,资金投入大、建设周期长;依靠加班加点虽能应对突发性任务增长,但长期加班加点增加了低层次质量概率,产品研制过程进度与质量控制的矛盾突现。主要问题体现在:

1)各个型号以项目为主线组织生产,生产计划调度管控以人为为主,控制粒度、手段和方法因人而异,除部分关键任务节点通过周调度会统一协调外,其他节点的进度、质量信息只由型号调度个人掌握,不能对零件、工序等不同级别的计划进行优化控制,生产过程计划与综合协调成本居高不下。

2)车间执行情况信息不透明,车间任务和资源情况不能有效共享,生产计划安排缺乏资源信息支撑,型号生产过程不能从全局视角进行整体考量,生产调度仍然摆脱不了“信息基本靠吼、调度基本靠走”的方式,难以保证进度信息获取和总体计划优化,生产不良状态无法事前预防与快速定位。

3)型号综合管控信息获取手段相对落后(主要依赖电话、会议等进行交流沟通),效率低、不及时;信息化作为有效提升管理能力的重要手段,单个信息系统在型号研制过程中也逐渐发挥了作用,但是科研生产信息分散于多个应用系统中,数据分散性导致管理层难以直观快速地获取型号研制整体情况,影响了对型号研制全过程进度与质量等的实时监测、分析与精准决策,制约了研制效率和生产能力的进一步提升。

2 航天器制造新型调度管控模式总体构想

针对上述问题,型号制造调度管控模式的变革势在必行。充分考虑当前型号任务需求,从战略上全面规划适应型号特色的航天器制造新型调度管控模式,实现过程实时监控,结果综合分析,调度快速反应,以适应型号和企业转型发展需要。

2.1总体思路

综合现有应用系统、基础设施和新型管理决策模式的优势,搭建一个可扩展的支撑企业发展的统一数据架构和数据分析平台,从全局视角,实现科研生产数据的统一查询,研制进度、质量信息、关键设备状态等的直观实时监控,提高制造过程调度管控能力和生产沟通效率,最终达到转变目前以电话和会议为主进行科研生产调度的型号管理模式。同时,通过经营、财务、设备物资、人力资源等信息的分析与应用,支撑企业综合经营管控与资源优化配置。在此基础上,构建企业战略决策模型和运营模型,实现企业战略价值评价、财务和成本预测分析以及动态利润管理优化等,形成支撑企业战略转型的宇航产品制造管控体系,让管理层及时掌控企业整体运行状况,实现从经验决策向数据决策的支撑转变。

图1 航天器制造新型调度管控模式构建总体思路

2.2方案规划

航天型号产品设计和生产过程属于研制类型,需要在制造过程中进行不断完善,整个型号项目研制全过程的各个环节都将对研制质量和成败产生影响。因此,调度管控以产品零部件为对象,紧密围绕科研生产实现精细化全过程管理,实现整体任务和零部件进度监控和质量追溯[1]。基于此特点,依据上述总体思路,对航天型号产品制造调度管控模式进行规划。

1)基于数据中心的数据源集成框架体系

在充分利用数据中心对大型产品数据过程和状态管理以及产品结构关系组织等数据集成的基础上,实现对工艺、生产、质量、装配、物资、财务、人力、经营等信息的统一管理,形成一套适合航天型号产品制造全过程的数据模型和体系,为生产制造全过程信息综合管控提供基础支撑[2,3]。

2)以工艺规划数据为源头,以生产计划为主线贯穿航天型号产品制造全过程的信息三级(厂级、车间级和生产现场级)管控模式

在数据源集成框架体系基础上,以工艺规划数据为源头,以生产计划为主线,结合航天型号产品精细化过程管控要求,在产品制造过程中,形成由厂级管控、车间级管控、现场级管控构成的“三级”管控策略。厂级管控实现型号研制任务整体状态实时监控、综合经营分析以及战略决策支撑等;车间级管控实现对车间任务的实时监控与统计等;生产现场级管控实现生产线监控、问题报警等。“三级”管控之间以信息共享方式,实现宏观微观结合的型号产品进度管控和综合分析。

图2 航天器制造新型调度管控模式总体方案

3 航天器制造新型调度管控模式的实践

在航天器制造新型调度管控模式规划的总体框架下,北京卫星制造厂一直在积极推动新的调度管控模式在制造过程中的实践。构建了航天器产品制造管控平台,通过电视墙的展示形式,集中将考核任务包、型号计划流程、零部件研制进度、质量信息、关键设备状态、生产现场实时监测数据等内容进行综合分析与展现,使生产过程状态得到实时监控,辅助及时决策和问题快速响应。

3.1产品制造管控平台架构

3.1.1总体架构

依据航天器制造新型调度管控模式总体方案,提出如图3所示的基于数据中心的航天器制造过程管控平台总体架构,由源系统层、数据抽取层、数据存储层、数据展现层、信息交付层等五大部分组成。

源数据层:即北京卫星制造厂正在使用或即将建设的业务系统,主要包括计划调度系统、物资系统、MES系统、装配系统、质量系统和电装系统等。

数据抽取层:完成从源系统到数据存储平台(数据中心)的数据抽取、检查、转换及加载,将各业务系统的数据整合到数据存储平台,后续将在数据存储平台中进行数据的进一步处理。

数据存储层:负责存储全部业务数据,包括科研生产数据、财务数据、人力数据等,作为企业级数据中心,存放来自各源系统的明细数据、整合数据以及分析数据;

图3 基于数据中心的航天器制造过程管控平台架构

数据展现层:以直观化图表、图形化预警器等对零部件研制进度、质量信息、设备资源状态等进行分析与展示;

信息交付层:作为终端用户访问数据信息的入口,包括web方式、大屏幕、会议系统等多种形式,为最终用户提供图表浏览、报表查询等功能。另外,兼容以财务、人力等业务数据源为基础的业务分析扩展。

3.1.2数据中心架构

数据管理是产品制造过程管控平台的技术核心,针对数据的存储和业务逻辑处理均在数据中心完成,在进行数据的存储和业务逻辑处理时,充分考虑扩展性,数据中心架构分成以下三层:

图4 航天器制造数据中心架构

1)基础数据层:原始数据的临时存储,未来增加更多的业务系统时,将在本层增加更多的明细报表。

2)数据转换层:存储和管理对基础数据区进行业务合并后的数据,按照业务进行分类,如根据型号或产品的节点信息,将各节点涉及的工艺流程、备料流程、入库流程、质量单据等相关信息按照类别进行存储,通过型号/产品关联所有的信息。

3)业务分析层:业务分析层中的数据使用星型模式进行数据的存储,按照型号、部门、产品等维度对产品进度和质量等进行分析,增加新的产品时,只需要在产品维表中维护产品的编码信息,无需调整产品制造过程的业务分析模型。

数据中心作为统一数据存储平台,负责数据的整合、存储、访问支持等功能,重点考虑架构可扩展性。

1)可扩展的数据接口

业务系统目前使用Oracle和SQL Server数据库作为底层数据库,未来将会增加新的业务系统,架构的数据采集部分使用SAP软件平台,支持广泛的数据接口,在具体实现时,根据业务系统所采用的数据库软件来选择适当的访问接口。

2)可扩展的数据中心架构

(1)针对应用模块的扩展。数据中心在设计上对数据分层存储,每层的功能和用途保证明确和单一,在最大程度上保证每个数据层次间的独立性。

(2)针对数据量的扩展,使用两种方式来改进数据利用效率:充分利用关系型数据的优化机制来改进数据查询效率,如按照时间、产品进行数据分区;通过缓存报表对数据进行预先存储,前端图表从缓存报表取数据,不影响最终用户的查看。

3.2业务流程

以型号计划流程进度监控为主线,通过考核包任务→计划流程监控→计划执行(工艺、备料、计划执行、计划报警、关键设备状态和入库)详情→工序进度监控→质量信息追踪,实现从宏观到微观、从整体到细节、宏观微观结合的型号产品进度监控和分析。整体业务分析流程如图5所示。

1)考核包实现型号和产品整体完成情况,包括型号和产品年、季度和月完成情况分析等。

2)型号调度基于考核包结构树,在相应的任务节点下完成计划流程的编制,编制的计划流程实行版本管理;通过流程与各类计划关联,实现工艺编制、零件备料、计划执行、入库情况等的进度监控;已完成的型号任务能够自动在计划流程上用绿色显示;对于不能按时完成的流程节点用红色显示。

3)工艺完成情况能够追踪到工艺审批进度;备料完成情况能够追踪到备料流程进度;生产计划(装配计划)完成情况显示零件的工序完成状态,对于有问题的工序能够追踪到质量单据情况。

4)生产计划展示周生产计划的执行情况;质量信息实现型号的质量信息分析统计;同时,实现关键设备(如:数控机床)的运行状态监控。

图5 航天器制造过程数据分析业务流程

3.3平台组成与功能

3.3.1平台组成

平台分为硬件和软件两部分,硬件是软件执行和显示载体。厂级管控平台硬件采用电视墙形式,由前维护50寸DLP拼接单元(LED光源)以2×5的方式进行安装,全屏幕触;车间级管控平台硬件使用高亮度显示的投影系统;现场级管控平台硬件通过在现场部署60寸大屏幕液晶显示屏实现。

3.3.2平台功能

基于SAP BO平台定制开发,使用Java语言实现B/S架构,保证部署和维护的方便。

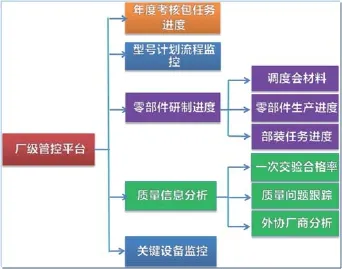

1)厂级管控平台

实现考核任务包、型号研制计划流程、零部件研制进度、周计划执行情况、质量信息和设备运行状态的实时监控等。考核任务包从型号和产品两个维度,实现院下发的年度考核包的整体完成情况,包括科研生产年、季度和月完成情况和节点完成率分析等。型号研制计划流程动态展示产品部装或主要结构件的实时节点完成情况,包括工装、齐套、外部保障条件的到位情况等,方便协调管理任务进度。零部件研制进度实现了零部件的工艺完成、备料完成、生产工序完成,工序质量单据、理化检测和入库进度的综合展现。周计划执行情况对下周完成计划和上周计划执行情况(包括未完成任务等)进行汇总分析,适时协调管理任务进展。质量信息对型号质量信息统计分析、各部门一次交验合格率和外协供方管理,提升质量决策能力。设备运行状态监控实现了数控机床运行状态、利用率等监控与分析,为设备调度与高效利用提供支撑。

图6 航天器制造厂级管控平台功能框架

2)车间级管控平台

通过间任务实时监控展现本车间科研生产任务完成时间节点要求以及计划的执行进度等,车间任务统计从型号和产品两个维度显示全年、每季度、每月的任务完成情况统计等。

3)现场级管控平台

实现对生产线任务实时监控、任务统计以及问题反馈报警等。通过视频监控车间现场工作情况,可调整摄像头观测角度,镜头拉伸,便于即时监控工位工作情况。

4)可视化协同

通过可视化协同工具,实现“三级”管控平台之间图像数据共享,辅助快速决策。

4 应用效果

目前平台已进入全型号试运行状态,实现了星船产品生产进度、质量信息、关键设备状态等的实时监控与分析,提高了生产过程综合管控与实时决策水平,在转变以电话和会议为主进行科研生产管理的型号调度指挥方式,提升沟通效率等方面作用明显。基于型号计划流程进度监控,直观快速定位生产瓶颈问题(如:物料没到位,工装不配套,装配不齐套等),大大缩短了生产准备时间。通过数控机床运行状态监控和运行效率分析,从全局视角考量设备利用状况,为车间任务实时调度调配提供支撑,并为相关管理决策和能力提升提供量化依据。通过生产现场问题快速反馈,搭建了车间管理与生产现场的信息沟通平台,实现问题快速解决,仅焊接成形制造中心单月问题处理周期缩短20%以上,特别是实现了问题的不漏项处理,完全杜绝以前靠人为沟通经常出现问题太多而漏项进而影响任务进度的状况。平台典型应用界面如图7~图9所示。

图7 航天器制造厂级管控平台

图8 某型号计划流程进度监控

图9 数控机床利用率分析

【】【】

5 结束语

航天器制造新型调度管控模式是科研生产管理方式变革的要求,是一个本质的生产流程、质量流程变化,是多年型号管理方法、信息化技术应用量化积累的结果。当前,依据航天器制造新型调度管控模式的总体规划,在型号制造过程中开展了调度管控模式转变的一些尝试,为型号调度指挥提供了崭新的技术手段支撑,取得了较好效果,为后续全方位(包括综合经营管控、战略决策分析等)推行新型调度管控模式打下良好的基础。然而,必须认识到新型调度管控模式的构建是一个逐步深入和完善的过程,需要依赖业务流程优化、业务系统完善、生产和经营数据采集以及数据关联贯通等,也需要在管理方式、人员习惯和思维意识上进行变革,最终达到转变当前调度指挥管控模式,取消周调度会,提升生产效率、综合管控能力和决策水平的目的。

[1] Jasserre J B.An integrated model for job shop planning and scheduling[J].Management Sci,1992,38(8):1201-1211.

[2] 李响烁,祁国宁.基于PLM系统开发实施的集成产品模型[J].浙江大学学报(工学版),2008,43(3):421-423.

[3] 谢洪彦,余志强,许旭东.企业集成应用系统的研究与实现[J].航空制造技术,2012,(6):64-67.

Research and application on new dispatch and management control paradigm for spacecrafts manufacturing

WANG Bin, ZHOU Yong, LIU Jin-shan

TP311.51

A

1009-0134(2016)07-0104-05

2016-04-25

国防基础科研计划项目卫星数字化研制综合集成应用(C0320110002);国家科技支撑计划课题航天重大装备创新设计工程知识管理技术研究与应用(2015BAF18B00)

王彬(1972 -),男,湖北麻城人,高级工程师,博士,研究方向为数字化制造和数字化检测。