基于Simulink的无刷直流电机双闭环调速系统仿真研究

马晓爽,石征锦

(沈阳理工大学,沈阳 110159)

基于Simulink的无刷直流电机双闭环调速系统仿真研究

马晓爽,石征锦

(沈阳理工大学,沈阳 110159)

针对无刷直流电机转速电流双闭环调速系统的特性,在详细分析无刷直流电机数学模型和有感无刷电机换相控制逻辑的基础上,利用MATLAB/Simulink仿真平台搭建了无刷直流电机调速系统仿真模型,并进行了仿真研究。仿真结果与理论分析一致,验证了该模型准确可靠。

有感无刷直流电机;双闭环调速系统;电机调速系统仿真模型

0 引言

无刷直流电机(Brushless Direct Current Motor,BLDCM)是同步电机的一种,它取消了碳刷、滑环结构,直接使用电子换向器,它是随着新型永磁材料的出现和电力电子技术的日趋成熟迅速发展起来的一种新型电机[1,2]。这种电机在使用中有诸多优点,比如:能获得更好的扭矩转速特性、高速动态响应、高效率、长寿命、低噪声、无换向火花、运行可靠和易于维护等。无刷直流电机现广泛应用于日常生活用具、汽车工业、航空、数控机床以及工业自动化等领域[3,4]。文献[3]将电流环和速度环构成的双闭环串级调速控制系统成功应用到电动车中。文献[4]提出了基于模糊PI算法的无刷直流电机双闭环控制策略,并用软件方法解决了起动电流和堵转电流的矛盾。因此,有必要建立一个尽可能精确可靠的无刷直流电机控制系统的仿真模型。本文借助MATLAB/Simulink仿真平台搭建了BLDCM的转速电流双闭环调速系统仿真模型。在此模型的基础上验证所提出的控制策略;观察分析系统在不同扰动参数下的控制输出从而考察控制系统的动、静态特性,缩短开发周期。

1 无刷直流电机(BLDCM)的数学模型

本文以三相星型连接的有感无刷直流电机为例,假定该电机工作在二相导通三相六状态方式下,电机驱动采用三相全桥电路。为了便于分析,假定:

1)电机三相定子绕组沿定子铁芯完全对称分布,三个霍尔传感器按相位差120°对称放置;

2)三相绕组电阻及电感参数完全相同;

3)转子永磁体产生的气隙磁场为方波,三相绕组反电动势为梯形波;

4)忽略定子绕组电枢反应的影响;

5)电机气隙磁导均匀,磁路不饱和,不计涡流损耗和磁滞损耗[5,6]。

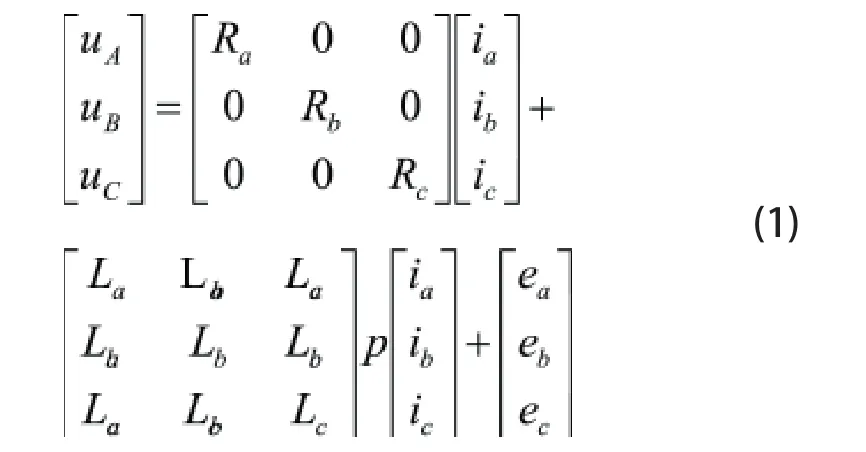

可得到无刷直流电机的三相绕组电压平衡方程:

式(1)中ua,ub,uc为三相定子相绕组电压(V);ea,eb,ec为三相定子反电动势(V);ia,ib,ic为三相定子相电流(A);La,Lb,Lc为三相定子自感(H);Lab,Lac,Lba,Lbc,Lca,Lcb为三相定子绕组之间的互感(H);Ra,Rb,Rc为三相定子绕组的相电阻(Ω);p为微分算子(d/dt)。

由以上假设可知:

电机三相绕组为星型连接方式,且没有中线,则:

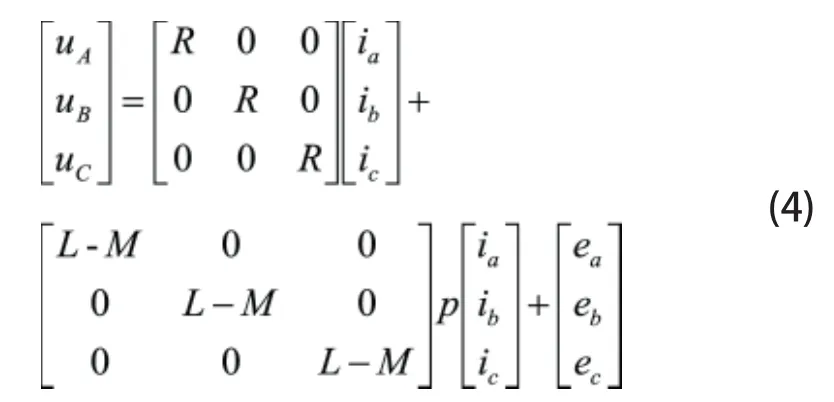

将式(2)、式(3)代入式(1)整理可得:

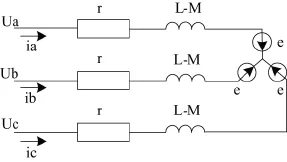

根据电压方程式(4)可将电机电枢部分等效为图1所示的电路图。BLDCM的每相可看做是由定子绕组电阻r、电感(L-M)及一个反电动势e串联构成,流经每相的电流分别为ia,ib,ic。

图1 电枢部分等效电路图

2 有感BLDCM换相控制逻辑

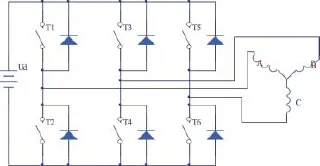

换相控制是保证无刷直流电机正常旋转的基础。三相电机换相电路如图2所示。T1~T6为功率开关器件,通过检测转子磁极相对定子绕组的位置,并在确定的位置处产生位置传感信号,经信号转换电路处理后去控制T1~T6这六个功率开关器件,按一定的逻辑关系进行定子电枢各相绕组不断依次换相通电,完成六步换相要求。这样才能使定子磁场与转子磁场始终保持90°左右的空间角,以产生最大电磁转矩,驱动转子旋转。比如,当T1、T4导通,其他开关管截止时,电流流通的方向为:电源(+)→T1→A相绕组→B相绕组→T4→地。以此类推,可实现对不同绕组加电。

图2 BLDCM换相电路

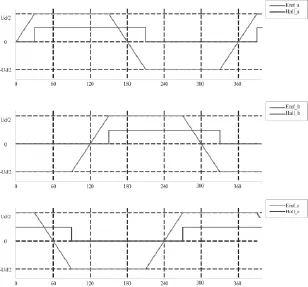

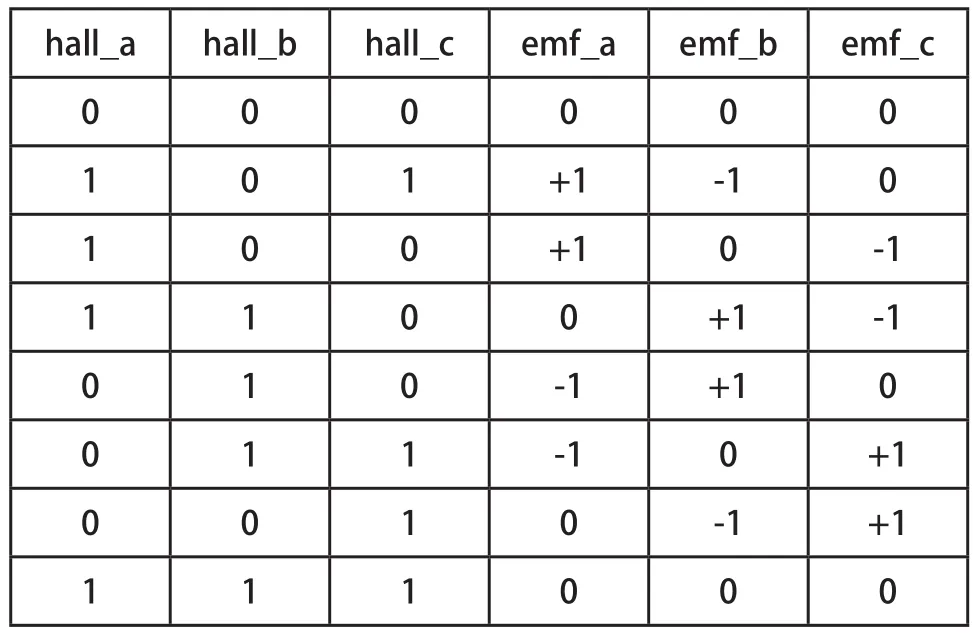

不同绕组的通电切换,必须在转子转到相应位置时进行,即换相必须准确及时地进行。本文选用的有感无刷直流电机模型,安装三个霍尔传感器,间隔120°按圆周分布,输出信号Hall_a、Hall_b、Hall_c,输出波形相差120°电角度,输出信号中高、低电平各占180°电角度,在每360电角度内给出了6个代码,其逻辑换相顺序分别为101、100、110、010、011、001,这一顺序与电机的转动方向有关。三相反电势波形为正负半波皆有平顶宽度为120°电角度的梯形波,三相间相差120°。无刷直流电机三相反电势和霍尔传感器信号间相位关系如图3所示,其真值表如表1所示。

图3 BLDCM反电动势和霍尔传感器信号相位关系

表1 BLDCM反电动势和霍尔传感器信号真值表

由图3可知,无刷直流电机三相反电动势的上升或下降沿位置即对应定子电枢绕组导通时刻。如此,在Simulink仿真过程中,可通过对霍尔传感器的检测,经过逻辑控制模块得到BLDCM的三相反电动势波形,进而经由功率MOSFET构成的电子换相电路实现六步换相,使电枢绕组依次通电,从而在定子上产生跳跃式的磁场,驱动永磁转子旋转。

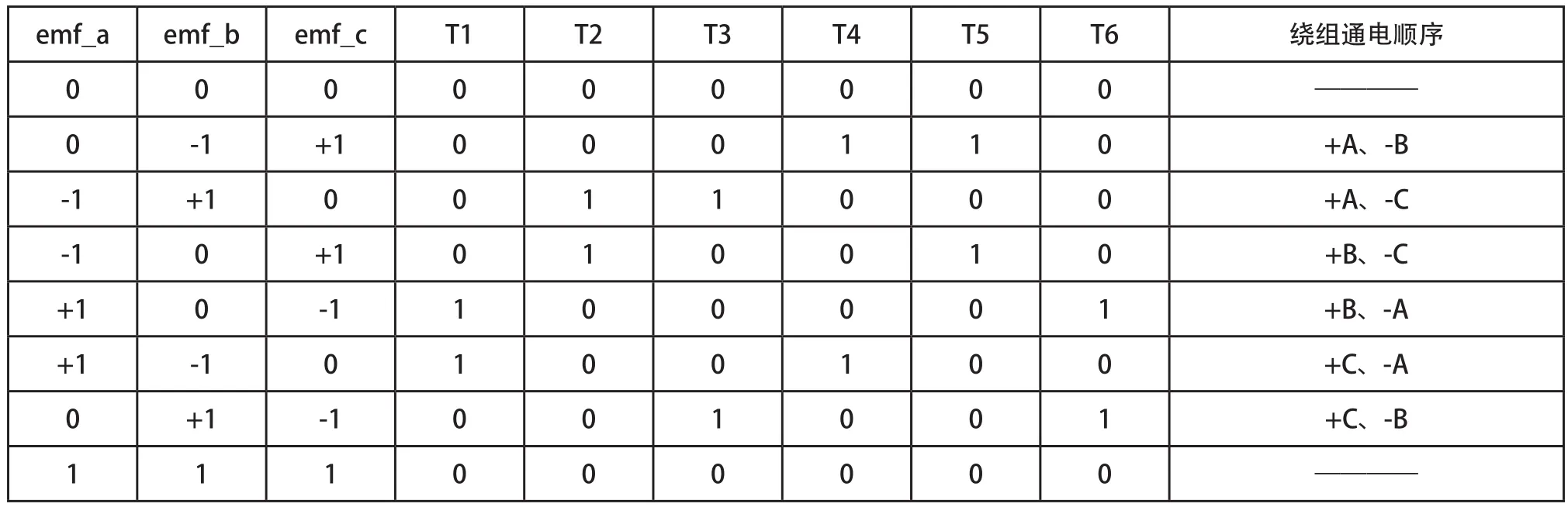

本文换相控制方式采用二二导通方式,即每次使两个开关同时导通。每隔60°改变一次导通状态,每次改变仅切换一个开关管,每个开关管连续导通120°。以图3为例,其功率开关元件导通顺序有:T1、T4→T1、T6→T3、T2→T5、T2→T5、T4,共有六种导通状态。BLDCM反电动势信号与功率管导通状态及绕组通电顺序真值表如表2所示。

表2 BLDCM反电动势信号与开关管状态及绕组通电顺序真值表

3 基于Simulink的BLDCM系统仿真模型的建立

BLDCM调速系统仿真模型的总体结构框图如图4所示。其速度调节器和电流调节器均采用PI调节控制方式。内环为电流环,限制最大电流,逆变电路的最大输出电压受到了电流PI调节器的输出限幅电压的制约,通过调节加在逆变电路上的电压来改变电机转速。外环为转速环,电流PI调节器的最大值输入由速度PI调节器的限幅电压来确定,它能有效抑制转速波动,动态时电机转速跟随其给定值而变化,稳态时转速无静差或尽可能小。

图4 BLDCM控制系统总体框图

速度调节器的输入为给定转速n_ref与电机实际反馈转速n的误差,电流环接受速度环的输出作为电流给定值,其与电流反馈的实际信号i相减得到电流误差,作为电流调节器的输入,电流调节器的输出用来控制电动机的电流和转矩。

在Matlab7.10.0/Simulink建模中,根据BLDCM控制系统框图将整个系统模型分割成几个模块,BLDCM仿真模型的框图如图5所示。其中主要由以下五个模块组成:无刷直流电机本体模块、逆变电路模块、转速电流调节器模块、逻辑换相模块和电流检测模块。Scope_is、Scope_e、Scope_Te、Scope_N分别用来显示BLDCM三相电流、三相反电动势、电磁转矩和转速的仿真波形。

3.1电机本体模块

在整个BLDCM控制系统的仿真模型中,无刷直流电机的本体是最核心的部分,本文选用的是SimPowerSystem/Machines的Permanent Magnet Synchronous Machine模块,该模块能够作为一个总线的输入由总线选择器定义它的输出对象。由此可得到电机本体模块的输出包括定子电枢绕组的电枢电流信号、三相反电动势信号、三相霍尔传感器信号、速度(rad/s)信号、转矩(N.m)信号。

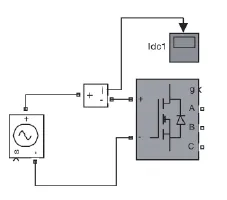

3.2逆变电路模块

系统逆变电路模块采用了Simulink/SimPowerSystem工具箱中的三相全桥IGBT模块。该模块Simulink输出信号是三相电压,可直接与电机本体模块相连。将IGBT模块的输入信号转换为一个等效交流电压源,选用SimPowerSystem工具箱提供的AC Voltage Source模块给逆变电路供电,初始输入为12V。逆变电路模块仿真结构框图如图7所示。

图5 BLDCM调速系统仿真模型

图6 电机本体模块

图7 逆变电路模块

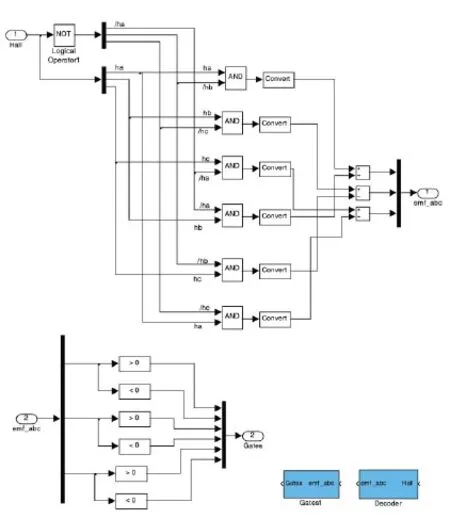

3.3逻辑换相模块

控制系统根据转子位置信号Hall_a、Hall_b、Hall_ c获得反电动势信号Emf_a、Emf_b、Emf_c,进而控制三相逆变器电路中六个功率管的导通顺序,这一功能是通过逻辑换相模块实现的。为了能够较好的满足建模仿真的要求,本文采用分段线性法求取反电动势波形。其运行周期分为6个阶段:0~60°,60°~120°,120°~180°,180°~240°,240°~300°,300°~360°。根据BLDCM反电动势和霍尔传感器信号真值表和开关管状态及绕组通电顺序真值表可得到电子换相电路中六个开关管的导通和关断顺序,进而控制电枢绕组的通电状态。逻辑换相模块仿真模型结构框图如图8所示。

3.4电流检测模块

根据霍尔信号与绕组通电顺序对应关系,利用Simulink中的Switch模块、函数模块和加乘、积分环节,可以获得相电流的实际电流值Idc,其与参考电流I_ref的差作为电流PI控制器的输入,构成电流负反馈。以0~60°阶段为例,此时三相霍尔传感器状态为101,三相反电动势信号分别为Emf_a=+1,Emf_b=-1,Emf_ c=0,功率开关管T1、T4导通,此时电机输出电流为Iac_a电流参考方向与电压参考方向一致。BLDCM电流模块仿真模型结构框图如图9所示。

图8 逻辑换相模块

图9 电流检测模块

3.5速度PI控制模块和电流PI控制模块

在BLDCM双闭环控制系统中,转速环是系统的主要控制环节。其作用是控制电机的转速,使其达到既调速又稳速的目的,提高系统动静态性能。因此,转速调节器采用经典的PI控制,Gain和Integrator模块决定比例、积分系数,利用Saturation饱和限幅模块限定了三相参考相电流的幅值。电流控制模块也采用相同方法。仿真结构框图如图10、图11所示。

图10 速度PI控制模块

图11 电流PI控制模块

4 仿真结果

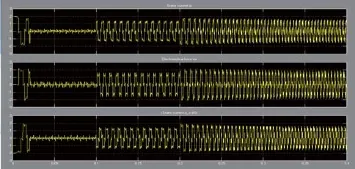

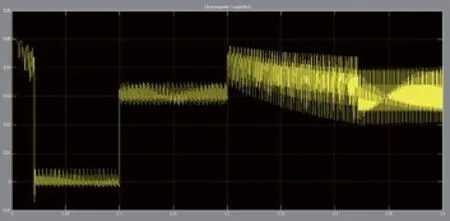

根据上述在MATLAB/Simulink中建立的BLDCM仿真模型,进行了BLDCM转速电流双闭环控制系统的仿真实验。仿真中,速度PI控制器的两个参数设定为Kp=0.5,Ki=0.15,其饱和限幅模块限定在±2.3内;电流PI控制器的两个参数设定为Kp=5,Ki=8,其饱和限幅模块限定在±12内。为了验证所设计的BLDC控制系统仿真模型的静、动态性能,系统空载启动,参考转速n=1000r/min,待进入稳态后,在0.2s时速度上升为n=2000r/min。可得到系统转速、三相反电动势、三相电流和电磁转矩仿真曲线分别如图12~图15所示。

图12 转速响应曲线

图13 反电动势波形

图14 相电流波形

图15 电磁转矩波形

由图12~图15仿真波形可以看出,波形符合理论分析。在n=1000r/min的参考转速下,电机转速响应快速且平稳,相电流和反电动势波形较理想。在t=0.2s时,转速上升为n=2000r/min,经过大约0.15s又能迅速恢复到平稳状态,稳态时运行无静差。系统空载启动,忽略系统的摩擦转矩,因此电磁转矩均值为零;电磁转矩波形图中,0.2s时转速突变,转矩有较大的波动,其主要原因是电流换相和电流PI控制器切换过于频繁。仿真结果证明了本文所提出的BLDCM仿真建模方法较为有效。

5 结论

本文在MATLAB/Simulink仿真环境下,通过分析研究无刷直流电机数学模型和有感无刷直流电机换相控制逻辑,根据转子位置传感器信号、反电动势、三相逆变桥开关管导通顺序以及三相定子电流的逻辑对应关系,搭建了无刷直流电机调速系统仿真模型,将经典的转速电流双闭环控制方法应用到该仿真模型,实验仿真结果验证了该模型的可靠性。同时该BLDCM仿真模型可以充分发挥Simulink的简单直观性,只需对部分功能模块进行简单替换或修改,便可以实现或验证控制算法,改换或改进控制策略。因此,它为研究和分析BLDCM控制系统提供了有效地手段和工具,加速了无刷直流电机调速系统的开发。

[1] 殷云华,郑宾,郑浩鑫.一种基于Matlab的无刷直流电机控制系统建模仿真方法[J].系统仿真学报,2008,02:293-298.

[2] 荣军,杨航,李献,曾宇,王伟.无刷直流电机在Matlab中的建模与仿真研究[J].湖南理工学院学报(自然科学版),2012,02:55-59.

[3] 杨光.电动车无刷直流电机无位置传感器控制研究[D].天津大学,2008.

[4] 赵国树.基于XC888的工业缝纫机用无刷电机控制器设计[J].自动化与仪器仪表,2015,11:122-125.

[5] 周广铭.基于DSP的无刷直流电机控制系统设计[D].大连理工大学,2008:33-35.

[6] 金鹏,李晶.BLDCM智能控制系统的研究与仿真[J].自动化与仪器仪表,2015,10:224-226.

Study on simulation of BLDCM double-closed-loop speed control system based on Simulink

MA Xiao-shuang, SHI Zheng-jin

TP29

A

1009-0134(2016)07-0082-06

2015-12-27

国家自然科学基金:磁控形状记忆合金逆效应机理、模型及传感器研究项目(51377110)

马晓爽(1992 -),女,山东德州人,硕士研究生,主要研究方向为智能控制与信息处理。