双工位移载车在自动化物流线中的优化控制与应用

杨 鹏,刘 莹,孙 昳,汪灵瑶,彭志勇

(北京机械工业自动化研究所,北京 100120)

双工位移载车在自动化物流线中的优化控制与应用

杨 鹏,刘 莹,孙 昳,汪灵瑶,彭志勇

(北京机械工业自动化研究所,北京 100120)

介绍了双工位移载车在化纤自动化物流线中的的优化控制与应用。该系统能够替代人工实现不同批次不同类型的成跺货物在各个不同功能的工位间的配送。双工位移载车采用西门子S7-1500系列PLC当作其控制系统。目前正在某化纤纺织企业运行良好,节省了大量劳动力,对提高产品质量与高效生产起到了重要作用。

PLC;双工位移载车;自动化物流线;优化控制

0 引言

在我国现有的化纤包装车间里,由于产品批号与规格较多,大多需要通过人工的方式来运输作业,而人工方式存在不确定性因素,屡犯批号规格不一致等错误,导致混批,给客户与企业造成经济损失。随着工业4.0概念的提出,自动化物流设备在化纤行业得到了广泛应用,而移载车在智能化自动化包装线中起着出入库联接,货物分配,信息传递等极为重要的作用。双工位移载与单工位移载车相比,工作方式多样化、控制程序优化、定位更加精确、速度更加快捷,实现了大批量生产作业,弥补了单工位移载车的生产效率不足等缺点。本文以聚纤企业实际需求为基础,介绍了应用于自动化物流生产线的双工位移载车的结构及工作原理,对其在多位置作业中的各个环节进行优化控制,对智能化的物流系统具有一定的参考性和适用性。

1 系统简介

1.1主要工艺流程

在化纤自动化物流线中,双工位移载车主要负责接送码垛站台的货物,把码满跺的产品接送到满跺下线站台,把码成的未满跺产品接送到未满跺的入库站台。并根据码垛站台所码的产品批号和类型给码垛站台输送相应的空栈板或未满跺继续补跺的未满栈板。双工位移载车能实现多码垛站台的货物配送,并根据各个站台的生产状态来合理的分配作业调度,实现高效与稳定的生产。

1.2系统硬件结构

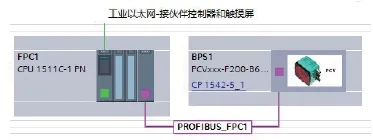

1)控制器结构

双工位移载车系统采用西门子公司S7-1500系列PLC中的CPU 1511C-1PN作为控制器。此型号CPU集成了数字量输入输出,模拟量输入输出,高速计数器和工业以太网接口。本系统根据需要扩展了一个16点的输入模块(DI 16×24VDC BA-1)和一个Profibus-DP通讯模块(CP 1542-5_1)来接入外围传感器和定位传感器如图1所示。

图1 双工位移载车控制系统硬件结构配置

控制器作为系统的核心,它负责接收伙伴站通讯过来的各个站台的生产状态,并根据车体上的传感器的状态,来制定作业调度。确定好当前调度后再控制双工位移载车进行相应的作业。最后并把实际的货物与货物的背景信息上传到伙伴站。实现物流与信息流同步传输。

2)认址方式

本系统认址方式为BPS条码带方式认址,其定位传感器与CPU之间以Profibus通讯协议通讯如图2所示。传统的认址片认址方式和编码器认址方式在设备使用较长时间后会出现编码异常以及位置偏差,在接送货物时会导致设备损坏,减少设备使用寿命。由于本系统作业对接工位较多,任务繁杂,为了提高定位精度保证设备与货物的安全运行,所以采用BPS条码带方式认址,相对于传统认址片方式认址,BPS条码带认址定位精度高,抗干扰能力强,不会有误信号产生。并且移载车在运行时能实时位置监控,方便对速度的控制以及作业的优化安排,提高生产效率。另外,相对于传统认址方式,BPS条码带认址安装方便、没有机械磨损和动力损耗,不会随着设备的长时间应用而降低精度。

图2 双工位移载车网络结构

1.3PLC程序设计

本系统包括上位触摸屏程序以及下位PLC程序两部分。PLC程序都由TIA Portal V13开发。

为了降低程序复杂度,使程序设计、调试和维护等操作简单化,本系统采用模块化编程。主要方法是为了得到一系列以功能块为单位的算法描述。以功能块为单位进行程序设计,实现其求解算法。即程序分为初始化模块、I/O滤波模块、通讯模块、作业调度模块、运行模块、作业过程模块和故障处理模块等。

1)优化控制

双工位移载车与传统的单工位移载车相比,其核心在于双工位移载车的工作方式比单工位移载车要多样化。所以其控制策略要复杂于单工位移载车。传统的单工位移载车工作时,只能把站台上的货取走运送至指定工位,完成本次作业后才能再给这个站台送空托盘,这种运行模式不利于托盘输送衔接,严重影响生产效率。本系统中由于取货站台和放货站台比较多对生产效率的影响更为严重。另外,在自动化物流线上,对每台设备的运行要求很高,单工位车由于只有一个输送机,当移载车故障时,需要及时维修,如果维修不及时会导致车间全线停产,从而给生产带来不良影响。

本系统中采用的双工位移载车,适合多站台复杂的逻辑控制。当两个工位都能正常工作时,其中一个工位具有存储功能,即当其中某个站台有取货请求或预备取货请求时,可以先判断此站台货物取走后需要空托盘还是未满垛托盘。而后双工位移载车可以提前工作,存储相应的托盘后再去接此站台的货物。接到下线站台的货物后,车挪动一个工位,即可将预存储的托盘送到当前工位进行作业。这样能缩短更换托盘时的衔接时间、码垛机等待时间,极大的提高了运输效率。另外,当码垛工位将下一垛需要未满垛信息传给移载车而码垛工位当前正在工作时,移载车可预先到出入库栈台,将从库里调出来的未满垛货物提前放置在缓存道上,并将其货物信息即时传给PLC进行存储。本系统中如果双工位移载车其中一个工位故障,而现场条件不能及时维修时,为了稳定生产,单个工位也能继续工作,实现两个工位互相冗余的功能。

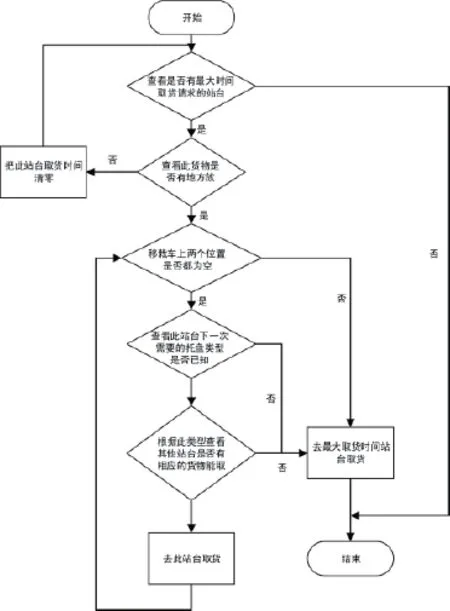

2)作业调度

作业调度主要由取货条件和放货条件两部分组成,逐个分析各个站台的取货条件,并根据取货请求时间考虑的优先级来调度移载车取货的优先顺序。其具体流程如图3所示。

图3 双工位移载车取货作业流程

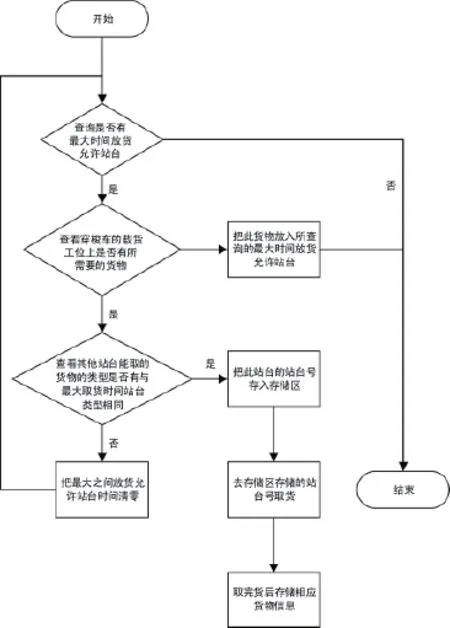

双工位移载车其中一个工位取完货后,根据所取货物的类型查看相应能放货的站台是否允许放货,如有多个站台允许放货便依据时间规则进行排序,优先给等待时间最长的站台送货。其具体流程如图4所示。

图4 双工位移载车存货作业流程

1.4触摸屏程序设计

为了便于操作人员对双工位移载车维护时的操作,本系统在上位机触摸屏上开发了专业的人性化操作界面,能都实现远程操作,提高人身安全,此界面实时显示了移载车的运行状态、作业类型、移载车当前所处的位置、传感器状态等信息如图5所示。

图5 双工位移载车监控界面

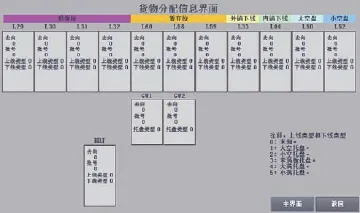

由于双工位移载车所工作的站台较多,任务复杂,为了让操作人员直观的了解双工位移载车接送货物的分配状态,本系统在触摸屏上能够显示站台的货物分配状态,如图6所示,此界面显示了各个站台货物的去向、批号、下线类型和上线类型以及取货请求和放货允许等信息。方便货物信息追溯。

图6 货物分配信息界面

2 结束语

目前,该系统已经调试完毕,通过长期的运行,验证了设备的控制优化合理、稳定可靠,也证明了双工位移载车的优化控制在实际生产中达到了预期的设计要求。综上所述,该控制系统充分结合了企业目前的发展现状和生产控制要求,大大提高了生产线的自动化程度和物流配送效率,产品质量大幅提高,极大地提升了企业在行业内的竞争力,同时促进了国内自动化物流生产线的发展。

[1] 张正义.AGV技术发展综述[J].物流技术与应用,2005,07.

[2] 楼冬梅,杨晓代.穿梭车在自动化物流系统中的控制及应用[J].烟草科技,2002,10.

[3] 张桂琴,张仰森.直线往复式轨道自动导引车智能调度算法[J].计算机工程,2009:(15).

Optimal control and application of double station automatic vehicle in the automatic production line

YANG Peng, LIU Ying, SUN Yi, WANG Ling-yao, PENG Zhi-yong

TP273

A

1009-0134(2016)07-0046-03

2016-05-02

杨鹏(1982 -),男,河北石家庄人,本科,研究方向为物流集成。