某自动化装配线中的电气设计案例介绍

林晓东,李绍峰,潘艳飞,周文钰,刘 彤

(北京机械工业自动化研究所,北京 100120)

某自动化装配线中的电气设计案例介绍

林晓东,李绍峰,潘艳飞,周文钰,刘 彤

(北京机械工业自动化研究所,北京 100120)

本装配线采用三菱Cclink现场总线对生产线内各单元统一进行规划,做到了各单机的模块化,具有运行可靠,维护方便等诸多优点。简明介绍了该生产线的具体配置及实现方法,希望对以后类似线体的电气设计能有借鉴意义。

自动化装配线; PLC;cclink;模块化

0 引言

随着人工费用提高,劳动密集型企业提高设备自动化率的愿望越来越强烈,本线体为空调室外配管的自动化生产而开发,实现了室外配管的全程自动化生产。现在的工厂单机设备本身就是一个信息孤岛,各个设备通讯困难,不方便统一的监控管理。为此,本线体总控PLC内置以太网口,可通过标准控件库与工厂ERP相连,方便信息的交流,提高了管理效率。

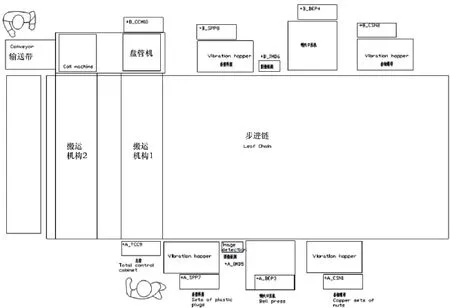

1 工艺流程

空调室外机连接管自动化线体工艺过程:

开料→套保温管→两端套螺母→两端打喇叭口(自动吹气)→视频检喇叭口→上胶塞→盘管→套护套→放配件→封箱→贴型号标贴→打扎带→堆码→进仓。

开料机将穿好保温管的空调配管放置到步进链上,线体依次对其套左螺母,套右螺母,开左喇叭口,开右喇叭口,左视频检测,右视频检测,对于视频检测合格品进入左封塞,右封塞,最后通过移载机进入盘管机进行盘管,之后由打包机打包;视频检测的不合格品,直接在步进链的末端直接弹出,由此完成空调室外配管的生产。

工位分配:

1)总控系统,编号+A_TCC9

2)套塑料塞工位,编号:+A_SPP7 ,+B_SPP8

3)喇叭口压机工位,编号:+A_BEP3 ,+B_BEP4

4)套螺母工位,编号:+A_CSN1 ,+B_CSN2

5)视频检测工位,编号:+A_IDM5 ,+B_IDM6

6)盘管工位,编号: +B_CCM10

1.1总控系统

控制任务:

1)材料输送:上下板式链步进运行,配置定位模块一个,伺服电机两部。

2)理料:合格品移载至规定槽位;不合格品弹出。

3)监控整线运行。

4)通过灯塔及触摸屏显示整条线体的运行状态。

5)步进链控制:

(1)输送物:

下层:铜管外径Φ6mm,壁厚0.5mm,长度3m;

对应保温管型号:外径为Φ30mm,长度为2910mm;

每根带保温管铜管质量总重为0.3kg。

上层:铜管外径Φ9mm,壁厚0.6mm,长度3.06m;

对应保温管型号:外径为Φ35mm,长度为2910mm;

每根带保温管铜管质量总重为0.45kg。

(2)结构形式:

选用不锈钢链板输送机,形式为平顶直链,上下双层铝合金型材框架结构,三排并列布置;双层线体上层输送Φ9mm粗管,下层输送Φ6mm细管;上下层独立输送。

(3)输送形式:伺服电机驱动,实现步进输送,步进距离152.4±1mm。

(4)输送链节距:为38.1mm,一次步进距离为4个节距,即38.1×4=152.4mm。

(5)工作节拍:每6s运行一次,运行时间为0.4s,等待工位工作时间为5.6s。

图1 系统框图

1.2套铜螺母工位

控制任务:

1)检测是否有料,为后续的理料提供材料信息;2)推送螺母到铜管合适位置;

3)通过灯塔显示本工位状态是否正常。

1.3开喇叭口工位

控制任务:

1)检测是否有料到达,为后续的理料提供材料信息;

3)通过灯塔显示本工位状态是否正常。

1.4视频检测工位

1)控制任务

(1)材料推送定位;

(2)照相判断喇叭口是否合格,并通知总控在队列中进行标记。

2)检测要求

(1)检测铜管的内外直径;

(2)检测铜管开口处是否有划痕;

(3)检测铜管开口处是否有裂缝及缺口。

根据相关报道,并结合核电站二回路腐蚀产物的分布规律,可以用凝汽器中的磁性过滤器、除氧器筒体内部及蒸汽发生器泥渣沉积量作为水质控制优劣的评价依据[4]。现以某核电站为例,对凝汽器磁性过滤器、除氧器筒体及蒸汽发生器的沉积物进行分析评价。

3)检测方法

(1)划痕的检测

采用环形光(短波长光)照射铜管。经过位置补正,利用特征抽出、智能边缘线检测产品外观是否正确;

(2)裂缝及缺口的检测

关闭环形光,打开白光,打亮白色背景。形成铜管开口轮廓,然后利用特征输出检查是否有缺口及裂缝。

4)检测结果

(1)检测管口是否有缺口及裂缝;(2)检测是否有划痕;(3)检测关口内外径。

1.6套塑料塞工位

控制任务:

1)检测是否有料到达,为后续的理料提供材料信息;

2)推送铜管及螺母到固定位置,将胶塞推入螺母;

3)通过灯塔显示本工位状态是否正常。

1.7盘管输送工位

控制任务:

1)将合格品进行盘管操作;

2)将上下层的材料经盘管后叠放送出。

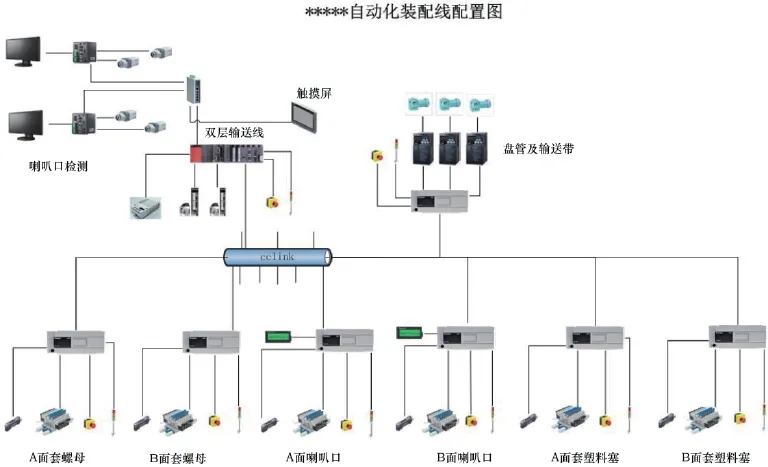

2 电气控制方案

工艺确定后,下一步来实现上述功能。控制上主要有两种方案来供选择:总控控制方式和模块化控制方式。

总控方式:整线运行于一套PLC系统下,每个工艺单元配置相应的远程IO,各个工艺单元的动作由总控PLC统一控制。优点:因为在一个PLC下线上各个工艺单元关联紧密,总控可以读取各个单元的所有信号,线体动作调试方便。缺点:各个工艺单元脱离总控不能独立运行;总控的工作密度大,调试周期长。此方式适用于各个工艺过程关联紧密的线体。

模块化方式:将各个工艺单元分解成相对独立的模块,由单独的PLC来完成,总控PLC负责协调各个模块的动作。适于各个工艺过程关联相对松散的线体。优点:各个单机可以脱离总控独立运行,单机如出现问题更换方便。单机调试方便,可实现多人的同时调试,分担总控的工作量,节省调试时间。缺点:模块与模块、模块与总控的关联没有总控方式紧密,线体调试时需要各个单机进行联调。

鉴于装配线单机设备较多,如采用集中控制方式则调试工作较繁重,且调试周期长。因此本线采用模块化控制方式。各个工艺单元采用独立PLC的进行控制,这样可解决调试工作量过于集中且调试周期长的问题。

调试方式:工艺单元首先进行各自的单机调试;单机动作无误后单独与总控进行信号交互调试;单机与总控信号交互调试结束后,最后进行整线联调。

线体上工艺模块的通讯基本有两种方式:IO通讯,协议通讯。

IO通讯较简单,只占用IO点,但通讯的信息量小,适合单元少,交互性不强的场所,另外IO通讯的走线量大,增加了施工的工作量及以后维护的难度。

协议通讯通讯数据量大,通讯方便,走线量少,越来越成为工厂设备间互联的主要方式,目前常用的主要有ProfibusDP、DeviceNet、Modbus和Cclink等。综合可靠性、成本、易用性选择Cclink协议来组建线体的通讯网络。

图2 系统硬件配置图

总控作为线体的核心选用具有运算速度快、功能强大、接口丰富的三菱Q系列PLC;作为线体运行关键的步进链驱动选用三菱J4B伺服系统,与三菱定位模块使用光纤通信方式,减少了通信过程中的干扰问题。线上各个工艺单元的工艺动作相对简单,考虑到其既可以作为单机运行,也可以并入线体运行,采用三菱FX3U系列配用Cclink的从站模块的方案,使系统具有模块化的属性,方便客户的现场灵活配置。线体各个站点在总控的统一调配下工作;各工作站检测总控的心跳信号,每次心跳各工位完成相应的动作流程;总控检测线上各站点状态,根据其信息来控制步进链的动作进而协调整条线体的运行。

线体的工作过程:

步进工作方式:步进链每动作一次,线上单机设备完成相应的工艺流程,配管的各个工艺流程是顺序进行的,步进链上各个工艺单元间的托架上的配管工艺状态各不相同,单机设备如出现问题从而未完成相应的工艺流程,会对后续的工艺流程造成影响。如开料机放料时,为了提高效率,步进链上的单机完成相应的工艺流程后,符合条件步进链就向前步进,由此会造成步进链上有空位并且开料机有墨管放入步进链时,墨管需要作为废料处理,无需进行步进链上的工艺流程。因此,必须对链上配管的信息进行记录,才能控制线上各工艺单元的稳定高效的运行。

线上配管信息队列实现方法:步进链运行至各工位时,由总控根据记录的当前配管状态进行判断是否进行该单元的工艺流程,在动作完成后把该单元的动作信息通知总控,由总控进行统一记录;另外,为保护线上单机设备,步进链在动作前须检测各单元是否在安全位置,如安全则允许继续运行,这样保证了线体安全可靠的运行。

3 结束语

经过现场调试证明:本系统具有通讯可靠、单元配置灵活、调试效率高等诸多优点,为以后类似多单机配合工作条件下的电气设计提供了可以借鉴的方案。

[1] 三菱电机自动化有限公司.2005 MELSEC-Q/L结构体编程手册[Z].SH(NA)-080907CHN-A(1004)STC.

[2] 三菱电机自动化有限公司.2012 GX Works2入门指南 (结构化工程篇)[Z].SH(NA)-080936CHN-C(1206)MEACH.

[3] 三菱电机自动化有限公司.2005 QJ61BT11N使用手册[Z]. manual-SH(NA)-080237.

[4] 三菱电机自动化有限公司.2005 FX2N-16CCL-M主站模块和FX2N-32CCL CC-Link接口模块用户手册[Z]. JY992D93101A(MEE).

Introduction to the electrical control system design of a automatic assembly line

LIN Xiao-dong, LI Shao-feng, PAN Yan-fei, ZHOU Wen-yu, LIU Tong

TP29

B

1009-0134(2016)07-0118-04

2016-05-30

林晓东(1975 -),男,吉林双辽人,电气工程师,本科,研究方向为电气设计。