某汽车减振器疲劳寿命试验台设计

计端

(柳州职业技术学院 汽车工程系, 广西 柳州 545005)

Liuzhou, Guangxi 545005,China)

某汽车减振器疲劳寿命试验台设计

计端

(柳州职业技术学院 汽车工程系, 广西 柳州 545005)

以偏心轮机构为基础,建立一个汽车减振器疲劳寿命试验台虚拟样机模型,并对该试验台的系统组成及基本结构作了较为详尽的阐述。此外,利用ANSYS软件对该试验台关键位置进行结构分析,验证其可靠性。同时,也在试验台上进行实际试验,同样验证了该试验台的可靠性。

减振器;疲劳寿命试验台;可靠性

0 引言

减振器疲劳寿命试验台是减振器设计研究的关键装备[1],目前国内针对减振器疲劳寿命测试的试验设备相对落后,制约了国产减振器性能的提升[2]。针对这种情况,本文设计了某款汽车减振器的疲劳寿命试验台试验设备,以空气减振器为例,减振器各部分的零件强度使用寿命都能通过它体现出来,以期更好的研制出技术成熟、质量可靠的产品。

1 减振器疲劳寿命试验台设计

1.1 台架运动模型

图1 运动机构简图

本试验台架的运动模型为偏心轮机构,图1为运动机构简图[3]。此模型在D处输出正弦激励波,模拟汽车行驶中地面对四分之一悬架模型正弦波的激励。

1.2 减振器疲劳寿命试验台的系统组成及基本机构

某汽车减振器疲劳寿命试验台的结构示意图如图2所示。某汽车减振器疲劳寿命试验台系统主要由机械传动系统、控制系统、冷却系统及气压检测系统组成。

(1)机械传动系统[4]。机械传动系统主要由电机、减速器、联轴器、轴承座、摆轮、连杆、滑块、行程安装架、行程安装底板、底座等组成。该系统是试验台总体系统的主要组成部分,其中电机与减速器相连,并通过联轴器与轴连接,再通过轴承座将轴的另一端和轴挡板相连,轴挡板连接连杆,连杆下端与通过滑块安装板安装的滑块相连,滑块下端连接减振器上端。其运动形式的转换过程是电机动力经减速器减速增扭后传递给偏心轮机构,以驱动偏心轮机构做旋转转动,在导轨的约束下滑块将旋转运动转化为垂直方向的往返运动,以此达到正弦激励的输出。

图2 双工位疲劳寿命试验台结构示意图

注:1为控制系统、2为底座、3为电机、4为减速器、5为滑块、6为联轴器、7为轴、8为摆轮、9为螺杆、10为轴挡板、15为螺母挡板、16为行程安装架、18为行程安装底板、19为螺母、20为偏心轮、21为摆杆、22为摆杆挡板。

偏心轮机构分为七个部分,分别为连杆、螺母挡板、轴挡板、摆杆挡板、螺母、摆轮、丝杆。轴通过螺杆和轴挡板将摆轮中心固定,摆轮下端由摆杆、丝杆等组合固定,在实际测试过程中通过对丝杆的调节来调节减振器的行程,调节范围100~200 mm,这就满足了各种不同行程的减振器的测试工作需要。

(2)控制系统。控制系统由变频器、电源控制开关、计数显示器、磁性接近开关等组成。为了保证试验效果,减振器试验频率应方便可调。本试验系统中,采用了调速电机和MM440变频器,通过变频器自带面板操作模式简单方便的实现振动频率的连续调节。

根据《QC/T545-1999汽车筒式减振器台架试验方法》规定,减振器疲劳寿命实验工作循环次数至少为十万次。在实际测试过程中加大测试力度,测试次数大概在一百一十万次左右。选择型号为ZN48JR单设定可逆数显计数器,计数范围:0~99 999 999,满足实验要求。

(3)冷却系统。冷却系统主要由电泵、水管、出水口接头、水箱等组成。水管为常见的塑料管,水管出水口采用两种方式混合以期加大水与减振器的接触面积,且出水口对减振器的相对位置可调,在减振器外壁周围360°冷却,以达到更好的冷却效果。水箱位于减振器疲劳寿命试验台底部,冷却减振器的冷却水可以直接落入水箱,然后电泵将水抽起形成一个水冷循环系统。

(4)气压检测系统。由于空气减振器内部工作介质为气体,因此对于减振器工作过程中内部气压的检测是必不可少的。按要求确定测试气压表的测量范围为:0~3 MPa。气压表与减振器之间的连接采用铜导管固定连接,导管连接端口两端焊接铜旋转接头,连接时将铜导管和气压减振器的气桩旋转连接。

2 试验台关键位置的强度校核

2.1 疲劳寿命分析理论

作用在零件上的载荷可以是一次或多次作用的静载荷,其相应的强度为静强度。但在极大多数情况下,汽车零件所受到的是间断或连续作用的变载荷以及随机变化的不稳定载荷,它们都是随机变量时间的函数;零件及材料的疲劳强度和疲劳寿命就与这些载荷状况有着密切的关系。一般说来,随着时间的增加,强度分布的平均值就不断下降,其离散范围也有所扩大。在一定范围内可以近似地用直线来表示,我们常称它为s—N曲线,这里s表示强度的应力幅值,N表示在相应的等幅载荷作用下发生破坏的期望循环次数。

当零件或材料承受不稳定变应力时,在设计中一般采用迈纳的疲劳损伤累积理论来估计零件或材料的疲劳寿命。这一理论假定:在试件经受载荷历程中,每一载荷量都消耗掉试件一定的有效寿命分量;又假定疲劳损伤与试件中所吸收的功成正比;而且还认为这个功与应力的作用循环次数和在该应力值下达到破坏的循环次数之比成比例。此外,还假定试件达到破坏时的总损伤量(总功)是一个常量,它是载荷的简单函数,并且损伤与载荷的作用次序无关。最后,假定各循环应力产生的所有损伤分量之和等于1时,试件就发生破坏。因此,归纳起来可得出如下的基本关系式:

(1)

(2)

式中:D为总损伤量,di为损伤分量或消耗掉的疲劳寿命分量,ni为试件在应力级si作用下的工作循环次数,Ni为在材料s—N曲线上对应应力级si的破坏循环次数。

(3)

2.2 输出轴的强度校核

根据轴所受的扭矩来计算轴的强度,实心轴的扭转强度条件为[5]:

(4)

(5)

式中:τT为扭转切应力,单位为MPa;T为轴所受的扭矩,单位为N·mm;WT为轴的抗扭截面系数,单位为mm3;n为轴的转速,r/min;P为轴传递的功率,单位为kW;d为计算截面处轴的直径,单位为mm;[τT]为许用扭转切应力,单位为MPa。

轴材料采用45号钢,A值取118~107之间,P=2.2 kW,P1=1.804 kW,n=1450 r/min(理论上),减速比11∶1,n1=131.8 r/min,功率因数取0.82。

(6)

由计算得d≥30mm。在实际设计过程中,轴的设计最小直径为40mm,达到要求。

2.3 关键位置的有限元分析

2.3.1 减振器底板安装板有限元分析

底板材料物理属性参数:45号钢,屈服强度355MPa.将轴承三维模型导入ANSYS软件中并加载力后如图3所示。

图3 底板安装板有限元分析模型

经网格划分后,得到网格图和网格质量图如图4所示。网格的畸变度极大部分都在0.7以内,所以网格质量满足工程要求。

减振器底板安装板最大应力云图如图5所示,受力最大时减振器底板安装板最大应力为5.214 8 MPa,最大应力小于材料的屈服强度。综上所述,该减振器底板安装板满足强度要求。

图5 减振器底板安装板最大应力云图

图6 安装底板网格质量图

2.3.2 减振器安装底板有限元分析

减振器安装底板材料物理属性参数:45号钢,屈服强度355 MPa。将安装底板三维模型导入ANSYS软件中并加载力,经网格划分后,得到网格图和网格质量图如图6所示,以及总形变云图(见图7)和最大等效应力云图(见图8)。

图7 安装底板总形变云图

图8 安装底板最大等效应力云图

由以上各图可见,在受力最大时候,底板最大形变非常小仅为0.370 73 mm,最大应力为218.6 MPa,小于材料的屈服强度355 MPa。综上所述,该底板满足强度和刚度要求。

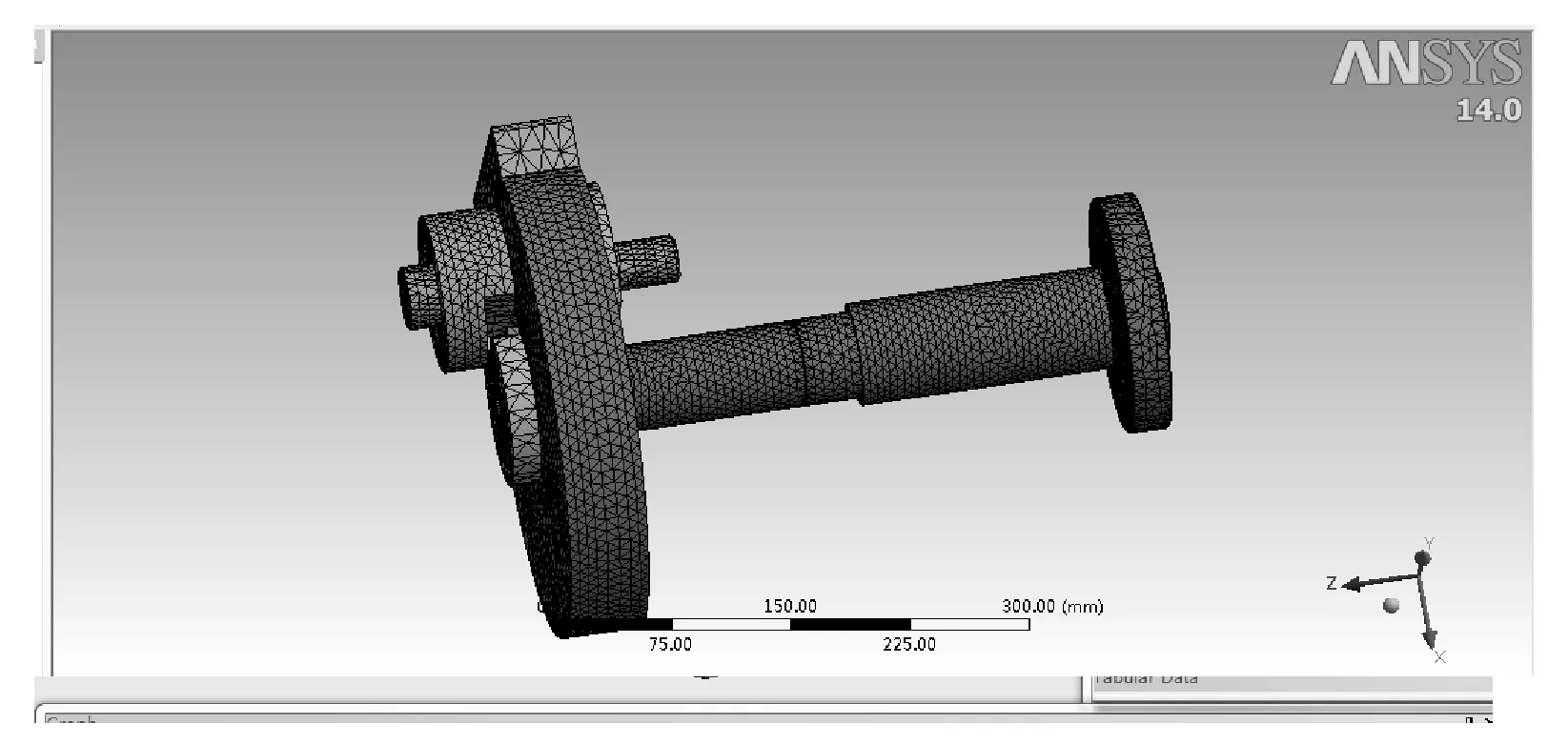

2.3.3 试验台偏心轮机构有限元分析

将偏心轮机构三维模型导入ANSYS软件中并加载力,经网格划分后,得到网格图(见图9)和网格质量图(见图10)。网格的畸变度极大部分都在0.7以内,所以网格质量满足工程要求。

图9 试验台偏心机构网格图

图10 试验台偏心机构网格质量图

图11 偏心机构总形变云图

图12 偏心机构最大等效应力云图

由图9~12可见,在受力最大时最大应力为329.76 MPa,小于材料的屈服强度355 Mpa。综上所述,该机构满足强度和刚度要求。

3 试验

3.1 试验准备

(1)试验目的:测定试件的台架疲劳寿命。

(2)试验设备:减振器疲劳寿命试验台。

(3)试验条件:

试件温度:以强制冷却方式,将试件外壁上端温度保持在70±10 ℃范围内,并进行监测。

运动方式:上、下两端同时沿铅垂方向运动。

上端加振:行程为100 mm,频率为100 Hz。

下端加振:行程为14~20 mm,频率为500~720 Hz,速度为0.52 m/s;工作循环次数:以下端循环次数计1×106次试件上下装接位置应对中,并沿铅垂方向安装。

位置:大致在减振器行程的中间部分。

(4)试验操作:

在试验开始与结束时记录示功图,并记录复原阻力和压缩阻力,计算阻力变化率

(7)

式中,p0,p100分别表示在试验前和试验后试件的阻力。

3.2 试验

(1)试验内容:

①在侧向力150N上加振S(mm)×n(Hz)=100×100,下加振S(mm)×n(Hz)=16.5×600,在将试件温度控制在70±10 ℃的条件下,给定型号的充气减振器激振1.0×106次,测量充气减振器的示功特性曲线及压缩阻尼力和复原阻尼力。

②在与①相同条件下对相同型号未充气的减振器,激振1.0×106次,测量其示功特性曲线及压缩阻尼力和复原阻尼力。

③进行对比分析。

(2)试验设备:

某汽车减振器疲劳寿命试验台。

(3)试验过程:

①在试验台上进行寿命试验。

②按照示功特性试验方法进行示功试验,得到两种减振器示功特性,计算阻尼力衰退率,并对两者进行对比分析。

3.3 试验结果

分别对两种减振器进行疲劳寿命试验。激振1.0×106次后,进行行程为75mm,最大速度为0.52m/s的示功试验。可以得到:

(1)两种情况下,阻尼力均会产生不同程度衰退。

(2)充气减振器的衰退率大于未充气减振器的衰退率。由于前者减振器在进行疲劳寿命试验时,在70 ℃左右温度下运行,温度高会导致气体膨胀使压力进一步加大;加上该减振器在反复运行的过程中,会导致阀系及油封的磨损,两者的共同原因导致高压气体的泄露,使阻尼力衰退率增大。

4 结论

无论是从满足国家关于减振器试验台架的标准,还是在其标准之上结合实际对试验台添加的附加设备都能够很好的满足工况要求,同时试验台结构简单可靠,便于后期维护,从节能和环境保护角度来说也是比较出色的。偏心轮机构的行程调节更加广,这样在实际疲劳寿命试验过程中可以加大对减振器的测试力度,这是设计上的一次突破。对试验台重点受力部位进行的受力分析和有限元分析表明,某汽车减振器疲劳寿命试验台完全能满足试验要求。而且从电机减速器的位置放置到输出轴的安装方式,以及行程调节机构(偏心轮)的设计都是一个不断探索进步的过程,可为以后的设计积累一定经验。

[1]王三槐,丁问司.铁路油压减振器疲劳寿命试验台的设计[J].机电产品开发与创新,2004(1):23-24.

[2]李坤.汽车减振器电液伺服试验台的研究[D].郑州:郑州大学,2014.

[3]姜伟,高红俐,殷建军,等.汽车减振器性能检测系统的研究[J].机械设计与研究,2003,19(3):48-50.

[4]PattonWJ.MechanicalDriver(ReferenceIssue)[J].MachineDesign, 1980,52(14):5-9.

[5]成大先.机械设计手册[M].北京:化学工业出版社,2000.

[6]曲承童.汽车减振器双动耐久性试验台设计[D].长春:长春理工大学,2013.

[7]上官文斌.硅油减振器阻尼测试试验台的误差与测试结果分析[J].内燃机学报,2015(1):68-72.

Liuzhou,Guangxi545005,China)

[责任编辑 刘景平]

TheDesignofFatigueLifeTestPlatformforaCertainVehicleShockAbsorber

JIDuan

(DepartmentofAutomotiveEngineering,LiuzhouVocationalandTechnicalCollege,

SolidWorks is used to establish a virtual prototype model of test bench on the basis of eccentric movement mechanism, and the system composition and the basic structure of the test bench are described in detail in this paper. ANSYS Workbench is used to make the test rig structure analysis on the key position, to verify its reliability. It is tested on the test platform to get the reliability of the test bench.

shock absorber; fatigue life test platform; reliability

TH87;U463.33+5.1

A

1672-9021(2016)05-0091-07

计端(1974-),男,广西柳州人,柳州职业技术学院汽车工程系讲师,主要研究方向:汽车检测与控制技术。

2016-06-20