新型铜颗粒填充的液态金属热界面材料导热性能实验研究

李根,纪玉龙,孙玉清,马鸿斌,邢丰,刘艳年

(1.大连海事大学轮机工程学院,116026,辽宁大连;2.中海油田服务股份有限公司,065201,河北三河)

新型铜颗粒填充的液态金属热界面材料导热性能实验研究

李根1,纪玉龙1,孙玉清1,马鸿斌1,邢丰2,刘艳年2

(1.大连海事大学轮机工程学院,116026,辽宁大连;2.中海油田服务股份有限公司,065201,河北三河)

为强化界面传热,研制了一种以铜颗粒为填充材料、Ga62.5In21.5Sn16液态金属为基体的新型复合热界面材料,并对其导热性能进行了测试。首先将所制备的热界面材料放置在两片铜片之间,制备3层结构试样,然后利用激光导热仪测量所制备试样的导热性能,并计算相应试样的接触热阻。实验结果表明:铜颗粒填充型液态金属可以大大提高氧化后液态金属作为热界面材料的性能,利用铜粉质量分数分别为5%和10%的液态金属所制备的试样,导热系数和接触热阻分别为(200.33±15.66)、(233.08±18.07) W/(m·K)和(7.955±0.627)、(5.621±0.437) mm2·K/W,较利用氧化后液态金属所制备试样的导热系数分别约提高了68%和96%,接触热阻分别约降低了57%和70%,并可以有效降低液态金属的流动性,从而减少液态金属在使用过程中溢出现象的发生。

液态金属;铜颗粒;热界面材料;导热系数;接触热阻

随着电子元器件的集成度越来越高、功能越来越强,电子元器件的热流密度随之急剧增加,如何有效地保证电子元器件的散热成为制约其性能和可靠性进一步提高的关键因素。其中热源与热沉之间的接触热阻是影响其散热性能的主要因素之一,亟待研制一种高效的热界面材料来减小接触热阻,强化界面传热。

传统的热界面材料包括导热硅脂、相变材料和导热硅胶片,这几种热界面材料都是以聚合物材料为基体,通过添加导热颗粒来提高其导热性能的,但这些传统热界面材料的导热性能较差,无法满足高性能电子元器件的需求[1-2]。焊接的方式可以使接触热阻降低至5 mm2·K/W,但在焊接过程中所产生的高温和热应力及其不可维修性是这种方法的主要缺陷[1]。碳纳米管与石墨烯以其超高的导热性能受到越来越多学者的关注,Cola等的研究结果显示,利用碳纳米管阵列作为热界面材料的热阻为1~19 mm2·K/W[3]。但是,碳纳米管的价格高昂,并且用其作为热界面材料时的制备工艺复杂,有很多问题尚待解决。

鉴于以上热界面材料的不足,越来越多的学者更倾向于利用液态金属作为热界面材料来减小接触热阻。Martin等采用镓-铟合金作为热界面材料来减小接触热阻,结果显示接触热阻最小可降低至2 mm2·K/W,并且在利用液态金属作为热界面材料时可以有效地解决由于硅芯片和热沉热膨胀系数不同所导致的应力问题[4]。Hill等采用两种熔点分别为60和80 ℃的铟-铋-锡合金作为热界面材料,结果显示在压力为68.95和344.75 kPa时,对应的接触热阻分别为1.742、1.484 mm2·K/W和3.030 2、2.387 mm2·K/W,同时采用液态金属和密封圈相结合的方法尝试解决液态金属在使用过程中的溢出和氧化问题[5]。Webb等采用熔点为47.2 ℃的铟-铋-锡合金作为热界面材料,利用稳态法对其导热性能进行测量,结果显示在接触压力为138 kPa时的热阻为5.8 mm2·K/W[6]。Ji等利用熔点为59 ℃的液态金属片作为热界面材料,并结合等离子体处理技术增强液态金属在熔融状态下与铜片之间的润湿性,从而提高其导热性能,结果显示与铜铜干接触相比,导热系数可以提高1倍,热阻可以降低31%[7]。Roy等选用3种熔点分别为16、30和60 ℃的液态金属作为热界面材料,利用一维稳态法对其导热性能进行测量,结果显示最小热阻可达到6.5 mm2·K/W[8]。Yang等研究了熔点为80.3和60.1 ℃两种液态金属在不同加热时间条件下作为热界面材料的性能,结果显示随着加热时间的延长,其作为热界面材料的性能降低[9]。Mei等将液态金属与硅油充分混合形成新型复合导热硅脂,当液态金属体积分数达到81.8%时,对应的导热系数和黏度分别为5.27 W/(m·K)和760 Pa·s[10]。

综上可见,液态金属作为热界面材料已经成为研究的焦点,但液态金属作为热界面材料存在两个问题:①在使用过程中,液态金属将面临氧化,这将导致其性能下降;②液态金属流动性较强,若泄漏将存在安全隐患。针对上述问题,同时为进一步强化液态金属热界面材料的导热性能,本文尝试通过向液态金属中添加铜粉颗粒来强化其导热性能,同时增加其黏度,有效降低其溢出风险。

1 实验装置及过程

1.1 实验使用材料

本实验中所使用的铜片纯度(质量分数)为99.9%;所用的Ga62.5In21.5Sn16液态金属熔点为10.7 ℃,密度为6.499 g/cm3;所用铜粉的粒径为7~9 μm。

1.2 试样制备

1.2.1 铜颗粒填充型液态金属热界面材料制备过程 由于Ga62.5In21.5Sn16液态金属在空气中会迅速氧化,所以其在实际应用中最终处于氧化状态。

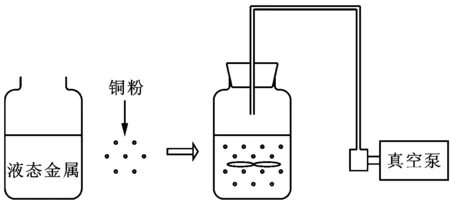

液态金属的氧化过程和铜粉与Ga62.5In21.5Sn16液态金属的混合过程如图1所示。将一定质量比的液态金属和铜粉同时放在小瓶内,利用磁力搅拌的方式在空气中搅拌1 h,在搅拌过程中液态金属会被空气氧化,铜粉会均匀地分布在液态金属内部。在搅拌过程结束后,开启真空泵使小瓶内的压力保持在约1 Pa的真空状态,并持续1 h以排除液态金属内部掺杂的气泡。

图1 液态金属与铜粉的混合过程

采用上述方法,制备了3种液态金属热界面材料:氧化的液态金属(OLMA)、铜颗粒质量分数分别为5%和10%的两种液态金属与铜粉的混合物(OLMA-5%Cu和OLMA-10%Cu)。

1.2.2 3层结构试样制备 首先利用数控铣床在10 000 r/min的条件下对铜片的两面进行精抛光,以保证各试样所使用铜片的一致性。抛光后铜表面的粗糙度利用Olympus激光共聚焦显微镜进行表征,粗糙度Ra为0.065 μm。

本文制备了5个试样,各试样编号和物理性质如表1所示。试样厚度用光学显微镜进行测量,表1中所示的厚度测量值是对同一试样10次测量的平均值。测量误差由10次测量的标准方差计算所得。各试样的质量利用电子天平进行测量,密度由试样质量和体积的比值计算所得。

表1 试样的物理性能

试样1是厚度为2.69 mm的铜片,试样1的目的是利用激光导热仪测量所使用铜片的比热容。试样2是将两块铜片直接叠放在一起,用符号Cu-Cu表示。两块铜片的直径都为12.6 mm,整体厚度为3.196 mm。制备试样2的目的是研究铜片在直接接触的条件下,接触热阻对导热性能的影响。试样3是将氧化后液态金属(OLMA)涂抹在铜片表面之间作为热界面材料,用符号Cu-(OLMA)-Cu表示,制备过程如图2所示,首先将OLMA滴在铜表面上,此时OLMA并不润湿铜表面,如图2a所示;采用涂抹的方式增强OLMA对铜表面的润湿性,如图2b所示;最后将另一块铜片覆盖在液态金属上,此时用质量为4.2 kg的不锈钢板对叠放在一起的铜片进行挤压,多余的液态金属便会从边缘处溢出,如图2c所示,然后利用注射器将溢出的液态金属回收。制备试样3的目的是研究氧化后液态金属作为热界面材料的性能。

(a)初始状态 (b)涂抹后状态 (c)挤压后状态图2 试样制备过程

试样4、5是将所制备的铜颗粒质量分数分别为5%、10%的新型液态金属热界面材料涂抹在两块铜片之间作为热界面材料制备而成,分别用符号Cu-(OLMA-5%Cu)-Cu和Cu-(OLMA-10%Cu)-Cu表示。

1.3 激光闪射法测量

1.3.1 导热系数测量 利用激光导热仪(LFA457)可以测量所制备样品的比热容、热扩散系数和导热系数,本文中选择的测试温度为70 ℃。

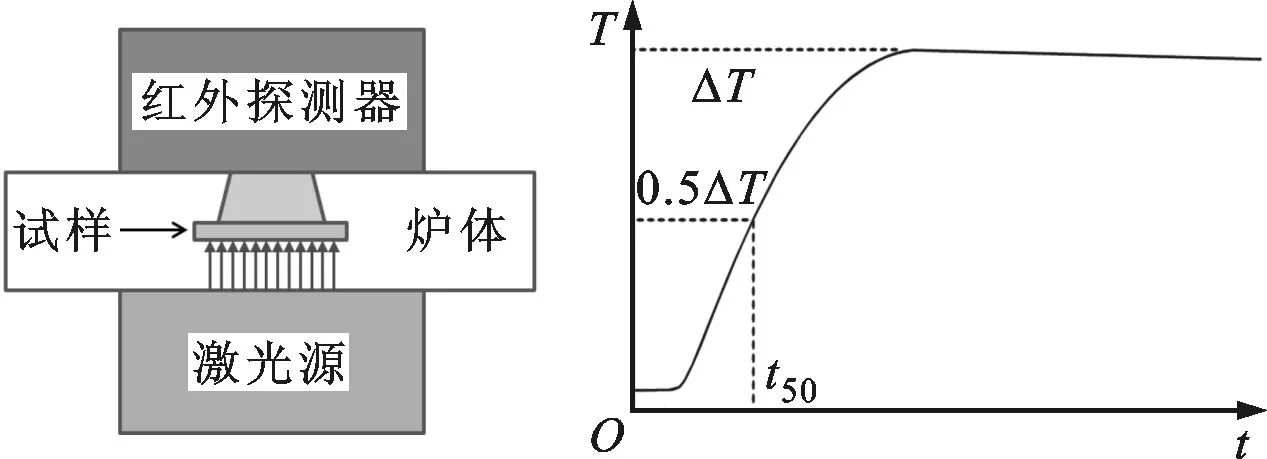

激光导热仪的工作原理如图3所示,在激光导热仪装置中激光源、试样和红外检测器垂直布置,如图3a所示。在测试过程中,激光源会发射出强激光脉冲,激光会照射试样的下表面,能量会被试样全部吸收,引起试样上表面温度的升高;红外检测器检测试样上表面的温升情况,并得到如图3b所示的温升曲线。热扩散系数可以通过Parker方程[11-12]计算得到

α=0.138d2/t1/2

(1)

式中:d是试样的厚度;t1/2是当温度升到最高温度一半时所需的时间。

(a)LFA457内部布置 (b)温升曲线图3 激光导热仪(LFA457)的工作原理

试样的导热系数可以通过下式计算得到

λ=αρCp

(2)

式中:ρ为试样密度;Cp为试样比热容。试样密度直接用质量与体积的比值进行计算;试样的比热容通过比较法计算得到,即同时测量标准样品和试样,根据图3中的温升曲线和标样的参数按照下式计算出待测样的比热容

(3)

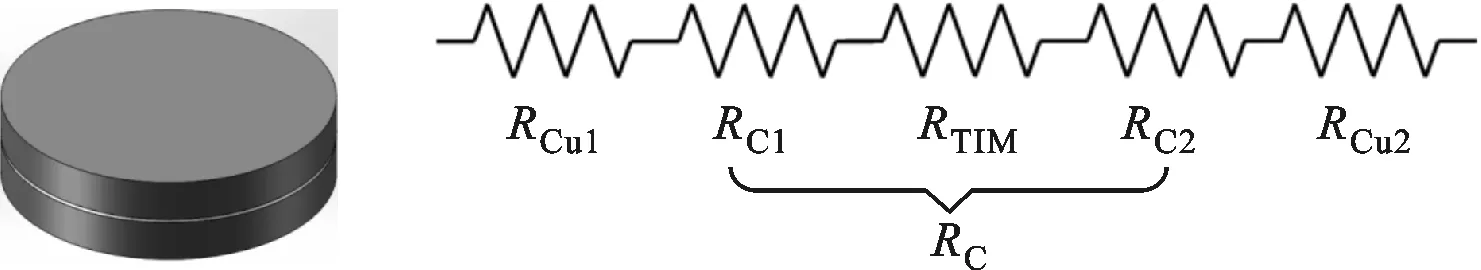

1.3.2 接触热阻计算 热阻是评定导热过程的主要参数,对本文所制备的2~5号试样的热阻分析如图4所示。

(a)试样2热阻网络

(b)试样3~5热阻网络图4 不同试样的热阻网络

试样2的热阻网络如图4a所示,总热阻(RT)是上下铜片本身热阻(RCu1、RCu2)与两铜片之间接触热阻(RC)的总和。试样3~5的热阻网络如图4b所示,总热阻是上下铜片本身热阻(RCu1、RCu2)与热界面材料本身热阻(RTIM)及热界面材料与上下铜片之间接触热阻(RC1、RC2)的总和。接触热阻RC的大小是评定热界面材料性能优劣的主要因素,试样2~5的接触热阻可根据下式计算得到

RT=RCu1+RC+RCu2

(4)

2 结果与讨论

2.1 铜试样比热容测量结果

本文中所用铜片的比热容是利用激光导热仪测量所得,为了保证测量的准确性,本文选用3种标准试样来测量铜片比热容。3种标样分别为Pyroceram9606、Inconel600和Stainless Steel,分别在70 ℃条件下进行5次测量。利用不同标准试样测得的铜的比热容结果如表2所示。

表2 铜比热容测量结果 J·(g·K)-1

表2中所列数据为5次测量的平均值,误差是根据5次测量值的标准偏差和测量设备的误差限值计算所得。由表2可知,利用不同标样对铜的比热容进行测量时所得到的结果是有偏差的,但是整体来说偏差较小。本文将利用3种不同标样所测得的比热容平均值作为该温度下铜的比热容。由于涂抹在两铜片之间的液态金属质量很小,约是整个试样质量的2%,因此利用所测得的铜的比热容作为所有试样的比热容进行计算。

2.2 导热性能测量结果分析

热扩散系数、导热系数和接触热阻的测量结果如表3所示。表中热扩散系数测量数据为5次测量的平均值,误差是根据5次测量值的标准偏差和测量设备的误差限值计算所得;导热系数测量数据是通过式(2)计算所得;接触热阻数据是通过式(4)计算所得。

根据表3和图5可以看出:1号铜试样的导热系数为(384.2±29.6) W/(m·K),与纯铜理论上的导热系数值是一致的,证明了利用LFA457可以准确测量所制备试样的导热系数;2号试样Cu-Cu的导热系数值为(4.980±1.185) W/(m·K),说明即使经过抛光的表面,接触热阻的存在依然会大幅度地降低热量的传递。

试样3是用于研究氧化后液态金属作为热界面材料的导热性能,其导热系数测量值为(118.97±9.25) W/(m·K),与铜铜干接触(试样2)相比,导热系数约是试样2的24倍,可以看出氧化后液态金属作为热界面材料可以大大提高固固界面传热性能。

试样4和试样5是在试样3的基础上,将铜粉与Ga62.5In21.5Sn16液态金属利用磁力搅拌的方式充分混合,然后作为热界面材料,目的是通过添加铜粉的方式进一步提高氧化后液态金属的导热性能,同时降低其流动性。试样4和试样5的导热系数测量值分别为(200.33±15.66)、(233.08±18.07) W/(m·K)。与试样3相比,导热系数分别约提高了68%和96%。

表3 热扩散系数、导热系数和接触热阻测量结果

图5 导热系数测量结果

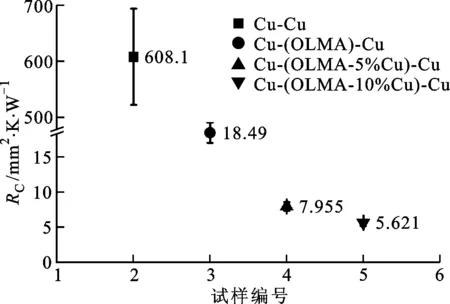

各试样的接触热阻测量结果如表3和图6所示。试样2显示两铜片在干接触情况下的接触热阻约为(608.1±86.0) mm2·K/W,这部分热阻主要是由干接触情况下两铜片之间的空气间隙所导致的。

图6 接触热阻的测量结果

试样3的接触热阻测量结果为(18.49±1.440) mm2·K/W。与试样2相比,接触热阻约减小了97%。试样4和试样5的接触热阻测量结果分别为(7.955±0.627)、(5.621±0.437) mm2·K/W。与试样3相比,接触热阻分别约降低了57%和70%。可见,本文新研制的铜粉填充的新型热界面材料具有较高的传热能力。

如前文所述,在使用过程中液态金属容易产生溢出从而导致可能的短路。图7a是氧化后液态金属(OLMA)的形貌图,流动性很强,这是产生溢出的主要原因。通过向液态金属中添加铜粉可以大大降低其流动性,如图7b、7c所示,添加铜粉质量分数分别为5%和10%的液态金属已变成膏状物,此时溢出的问题可以得到很好的解决。为查看3种液态金属热界面材料的内部情况,通过Micro-CT系统对其进行扫描,结果如图7d~7f所示。由图7d可见,虽然经过除气过程,但是仍有少量微气泡存在于液态金属内部。由图7e、7f可见,铜粉质量分数分别为5%和10%的新型热界面材料内,铜粉能够比较均匀地分散在液态金属内部,但也存在部分微气泡。

(a) OLMA (b) OLMA-5%Cu (c) OLMA-10%Cu (形貌图) (形貌图) (形貌图)

(d) OLMA (e) OLMA-5%Cu (f) OLMA-10%Cu (X-CT图) (X-CT图) (X-CT图)图7 液态金属形貌图和X-CT图

3 结 论

本文重点研究了氧化后液态金属以及铜颗粒填充的新型液态热界面材料的导热性能。根据实验结果,本文可以得出如下结论。

通过向液态金属中添加铜粉的方式所制备的铜颗粒填充的新型液态金属热界面材料可以大幅提高界面传热能力。利用铜粉质量分数分别为5%和10%的液态金属所制备的3层结构试样的导热系数和接触热阻分别为(200.33±15.66)、(233.08±18.07) W/(m·K)和(7.955±0.627)、(5.621±0.437) mm2·K/W,较利用氧化后液态金属所制备的3层结构试样的导热系数分别约提高了68%和96%,接触热阻分别约降低了57%和70%。另外,所制备的铜颗粒填充的新型液态金属热界面材料可以降低液态金属的流动性,从而可以有效降低溢出发生的可能性。

[1] PRASHER R. Thermal interface materials: historical perspective, status, and future directions [J]. Proceedings of the IEEE, 2006, 94(8): 1571-1586.

[2] MCNAMARA A J, JOSHI Y, ZHANG Z M. Characterization of nanostructured thermal interface materials: a review [J]. International Journal of Thermal Sciences, 2012, 62: 2-11.

[3] COLA B A. Carbon nanotubes as high performance thermal interface materials [J]. Electronics Cooling, 2010, 16(1): 10-15.

[4] MARTIN Y, VAN KESSEL T. High performance liquid metal thermal interface for large volume production [C]∥Proceedings of 2007 International Symposium on Microelectronics. Washington, DC, USA: International Microelectronics and Packaging Society, 2007: 1213-1219.

[5] HILL R F, STRADER J L. Practical utilization of low melting alloy thermal interface materials [C]∥Annual IEEE Semiconductor Thermal Measurement and Management Symposium. Piscataway, NJ, USA: IEEE, 2006: 23-27.

[6] WEBB R L, GWINN J P. Low melting point thermal interface material [C]∥International Society Conference on Thermal and Thermomechanical Phenomena in Electronic Systems. Piscataway, NJ, USA: IEEE Computer Society, 2002: 671-676.

[7] JI Y, LI G, CHANG C, et al. Investigation on carbon nanotubes as thermal interface material bonded with liquid metal alloy [J]. Journal of Heat Transfer, 2015, 137(9): 091017.

[8] ROY C K, BHAVNANI S, HAMILTON M C, et al. Investigation into the application of low melting temperature alloys as wet thermal interface materials [J]. International Journal of Heat and Mass Transfer, 2015, 85: 996-1002.

[9] YANG E, GUO H, GUO J, et al. Thermal performance of low-melting-temperature alloy thermal interface materials [J]. Acta Metallurgica Sinica, 2014, 27(2): 290-294.

[10]MEI S, GAO Y, DENG Z, et al. Thermally conductive and highly electrically resistive grease through homogeneously dispersing liquid metal droplets inside methyl silicone oil [J]. ASME Journal of Electronic Packaging, 2014, 136(1): 011009.

[11]CAPE J A, LEHMAN G W. Temperature and finite pulse-time effects in the flash method for measuring thermal diffusivity [J]. Journal of Applied Physics, 1963, 34(7): 1909-1913.

[12]COWAN R D. Pulse method of measuring thermal diffusivity at high temperatures [J]. Journal of Applied Physics, 1963, 34(4): 926-927.

(编辑 荆树蓉)

Experimental Investigation on the Thermal Performance of Liquid Metal Filled with Copper Particles as Thermal Interface Material

LI Gen1,JI Yulong1,SUN Yuqing1,MA Hongbin1,XING Feng2,LIU Yannian2

(1. Marine Engineering College, Dalian Maritime University, Dalian, Liaoning 116026, China; 2. China Oilfield Services Limited, Sanhe, Hebei 065201, China)

In order to enhance the interface heat transfer, Ga62.5In21.5Sn16liquid metal alloy (LMA) with addition of copper particles as the thermal interface material (TIM) was investigated. Samples with sandwiched structures were fabricated by inserting the LMA TIMs between two copper plates. The laser flash analysis method was applied to measure the overall thermal conductivity of these samples. The results indicated that the addition of copper particles can obviously improve the thermal performance of oxidized LMA used as TIM. The measured thermal conductivity and thermal contact resistance of oxidized LMA samples filled with copper particles (the mass fractions of the copper particles are 5% and 10%, respectively) were (200.33±15.66), (233.08±18.07) W/(m·K) and (7.955±0.627), (5.621±0.437) mm2·K/W, respectively. Compared with the samples of oxidized LMA without copper particles, the thermal conductivity was increased by about 68% and 96%, and the thermal contact resistance was decreased by about 57% and 70%, respectively. In addition, the fluidity of LMA can also be reduced with the addition of copper particles, hence alleviating the pump out effect in its practical use.

liquid metal alloy; copper particle; thermal interface material; thermal conductivity; thermal contact resistance

2016-01-27。 作者简介:李根(1985—),男,博士生;纪玉龙(通信作者),男,副教授,博士生导师。 基金项目:交通运输部应用基础研究资助项目(2015329225070);国家自然科学基金资助项目(51579026);归国留学人员科技活动项目(人社厅函〔2014〕240号);中央高校基本科研业务费资助项目(3132016340)。

时间:2016-06-08

10.7652/xjtuxb201609010

TK121

A

0253-987X(2016)09-0061-05

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160608.1035.006.html