旋耕起垄机设计与试验

谢 斌, 孙红霞, 毛恩荣, 蒲又祯, 陈燕呢

(中国农业大学 工学院,现代农业装备优化设计北京市重点实验室,北京 100083)

旋耕起垄机设计与试验

谢 斌, 孙红霞, 毛恩荣, 蒲又祯, 陈燕呢

(中国农业大学 工学院,现代农业装备优化设计北京市重点实验室,北京 100083)

为提高农用机械的教学质量,在现代农业装备设计与试验教学中,选定设施园艺用旋耕起垄一体机作为教学对象,进行了设计、仿真、试验各个环节的训练。设计阶段,依据与电动拖拉机匹配要求,确定了整机方案和参数,并采用Pro/E和ANSYS建立模型,对关键部件进行静力学分析;性能仿真阶段,采用LS-DYNA对旋耕刀辊切削土壤的作业性能进行分析,得到旋耕刀辊切削土壤时功率和受力的变化情况;土槽试验中,分析了影响旋耕起垄机功率消耗的因素,主要有刀轴转速、机组前进速度、耕深及土壤条件;挂接机组试验中测得旋耕起垄机消耗的功率,验证了理论与实测的一致性。

旋耕起垄机; 电动拖拉机; 整体设计; 试验分析; 低功耗

0 引 言

旋耕起垄机由旋耕机改造而成,广泛应用于蔬菜、花卉、烤烟等经济作物的种植中,它具有一次完成旋耕、开沟和起垄作业的特点,效率高、操作灵活,具备良好的动力和作业性能,因此选择旋耕起垄机作为农业机械课程的教学对象。西方发达国家在20世纪70年代开始研制和推广适应高产农艺要求的新型农机具,研究合理利用水土资源的作业技术及配套机具[1-2]。如西班牙生产的MAS5型和德国生产的506型手扶无轮式旋耕机[3]。中国对旋耕机的研究初期主要以与手扶拖拉机配套的旋耕机为主。近年来,微耕机及复式或联合作业机具成为研究热点,如1GV-200BF型旋耕施肥播种机等[4-7]。本文以复合式旋耕起垄机为教学对象,基于电动拖拉机匹配要求,通过整机设计、土槽试验及机组挂接试验,加深教学效果,丰富教学内容。

1 整体结构及传动系统设计

1.1 单位体积功耗优化设计模型的建立

1.1.1 整机方案

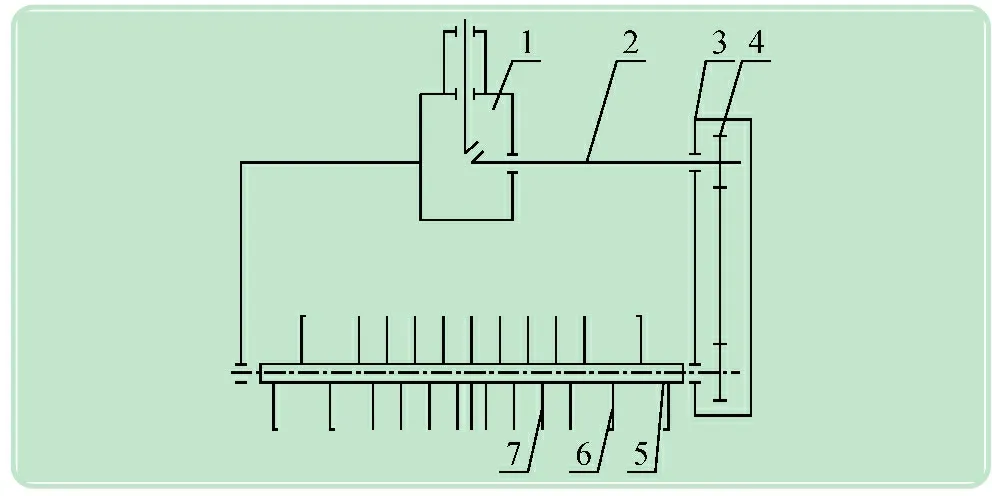

目前小型旋耕起垄机主要分为旋耕刀辊与起垄器组合式和旋耕起垄机一体式。一体式相比组合式旋耕起垄机整体机构质量轻、体积小、结构紧凑。本文选用一体式旋耕起垄机方案(见图1)。

图1 一体式旋耕起垄机

1.1.2 单位体积功耗优化设计模型

功率消耗是旋耕起垄机设计的主要考虑因素。影响旋耕起垄机功耗的因素主要包括土壤条件、机组前进速度vm、刀轴转速n。本文以切土节距S、沟底不平度作为约束条件,以n为优化目标,建立相应数学模型。

(1) 沟底不平度。沟底凸起高度的理论值等于相邻两摆线的交点与沟底的距离c,沟底的凸起高度一般小于耕深H的20%[8]。

(1)

式中:R为刀片回转半径,mm;vm为旋耕机前进速度,km/h;k为刀轴旋转角速度,rad/s;Z为同一截面的刀片数;H为耕深,mm。

(2) 切土节距。

(2)

(3) 单位体积功耗目标函数。

(3)

式中,K1、K2、K3、K4为与土壤条件和耕深有关的系数。

以式(1)、(2)为约束条件,式(3)为目标函数,即为单位体积功耗的数学模型。本文主要从刀片刃口弧线、刀片排列方式、传动系结构及传动比分配三方面进行优化。

1.2 旋耕起垄机刀辊的设计

旋耕起垄机刀辊是旋耕起垄机的主要工作部件,由刀轴、旋耕刀、起垄刀等组成。其设计的主要内容包括旋耕刀、起垄刀选择、刀轴设计和旋耕刀排布等。

1.2.1 刀辊的设计参数

(1) 旋耕耕幅的确定。旋耕耕幅的宽度由起垄宽度决定,根据北方一般垄宽的要求为50~60 cm,所以初步取总耕幅B为850 mm。

(2) 旋耕刀片运动参数。旋耕刀片的运动参数主要指旋耕速比λ、耕作深度H。刀辊参数:旋耕耕幅850 mm;旋耕耕深12~18 cm;机组前进速度1.55~3.5 km/h;拖拉机额定功率14.7 kW。为保证旋耕机正常工作及满足耕深的农业要求,λ>1。

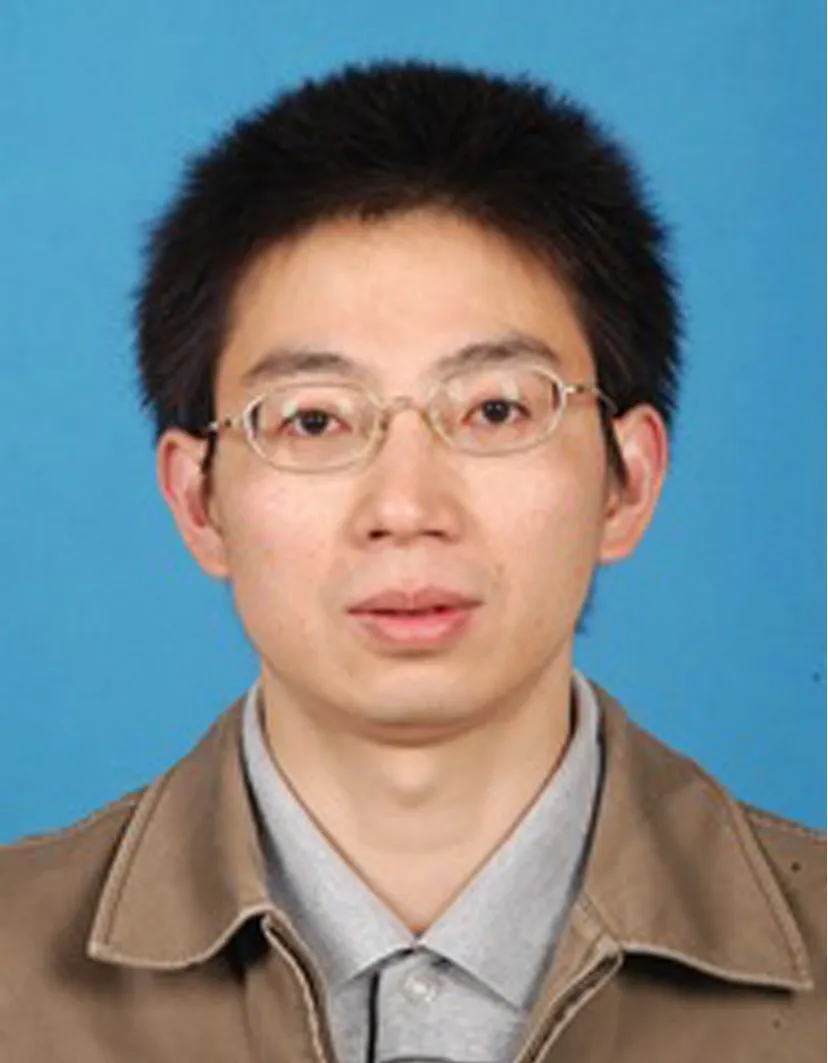

1.2.2 刀片的优化及其排布

为降低旋耕机功耗,本文基于传统的国标旋耕刀,将旋耕刀回转平面与机组前进方向适当倾斜一定角度,旋耕刀刃口依旧采用阿基米德螺旋线(见图2)。试验表明,斜置旋耕刀功耗平均比国标旋耕刀降低8.65%[9]。

图2 斜置旋耕刀与国标旋耕刀对比图

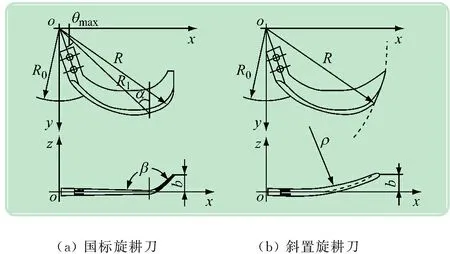

旋耕起垄刀刀片的排布决定了旋耕起垄机的性能,本文采用双头螺线型刀片排列方式,刀数满足数组4n±2=总刀数[10]。其中,n为自然数。

刀片排布如图3所示。整个轴段上共有两条螺旋线排列的刀片;相邻刀片间夹角为40°,即每转过20°有一把弯刀入土;相邻两把弯刀间的周向夹角为180°;相邻两刀片的轴向距离大小为50 mm。

图3 刀片排布图

1.3 传动系统设计

传动方式选用侧边链条传动。旋耕起垄机的传动示意图如图4所示,动力经PTO轴传递给旋耕起垄机的减速箱齿轮,经传动轴传递给链条齿轮,再由链条传递给刀轴,带动刀轴旋转运动。

图4 旋耕起垄机传动示意图

根据建立的单位体积功耗优化模型,得到n的范围180~250 r/min,PTO标准转速为540 r/min,从PTO到刀轴的传动比为2.25,其中减速箱传动比i1=1.5;链传动的传动比i2=1.5。

2 虚拟模型的建立与分析

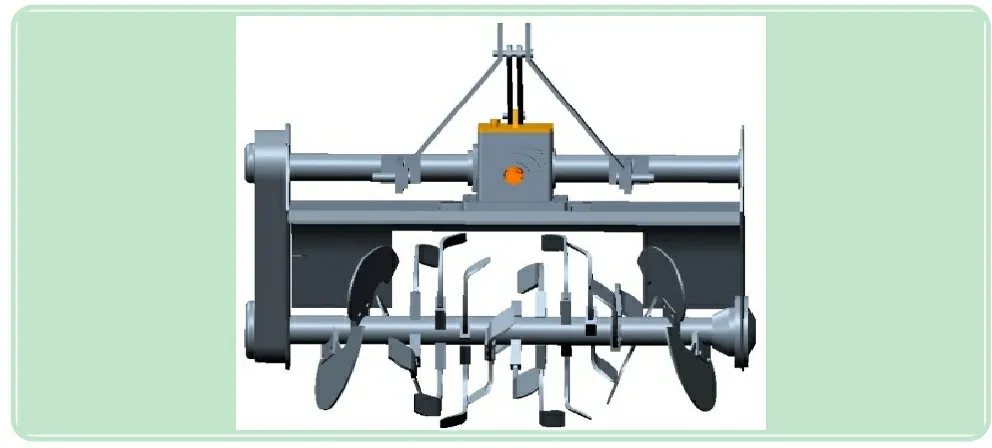

2.1 三维实体建模

旋耕起垄机整机包括很多零件,在三维建模的过程中采用自下而上的方法,即先分别建立零件模型然后再装配成整体。整机模型如图5所示,整机长总1 000 mm左右,高700 mm,宽400 mm。

图5 整体模型

2.2 关键部件的有限元分析

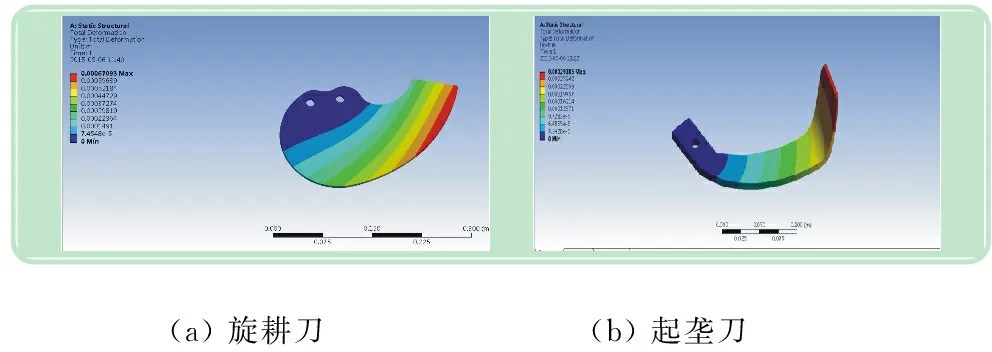

2.2.1 旋耕刀片的静力学分析

(1) 约束及载荷的施加。旋耕刀通过安装孔安装在刀辊上,所以在旋耕刀安装孔处施加固定约束。将旋耕刀在工作过程中所受到的力转换为曲面的压强,然后添加变形进行求解[11-12]。

(2) 结果分析。旋耕刀最大变形发生在离固定约束最远处及旋耕刀的正切部,最小变形在刀柄处,最大变形为0.000 29 m。应变和应力云图结果一致,所受应力最大处为安装孔附近,最大应力为104 MPa。仿真结果表明,刀片的强度设计可靠,在实际生产中往往通过增加刀柄处的弯折角来减小刀背的受力情况。

2.2.2 起垄刀片的静力学分析

如图6所示,应力较大的区域出现在刀片安装孔附近,最大应力为139 MPa,小于其许用应力。刀片变形最严重的地方在刀片尾部,最大变形为0.000 67 m。实际运用中可以加大安装孔附近的强度。

图6 旋耕刀及起垄刀变形云图

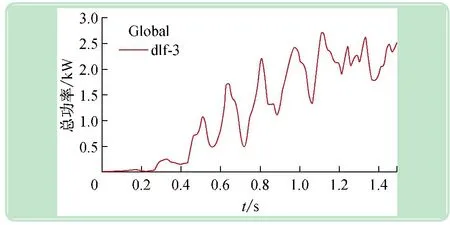

2.3 旋耕刀辊的动力学分析

LS-DYNA是世界上著名的通用显式动力分析程序,能够模拟真实世界的各种复杂问题,特别适合求解各种二维、三维非线性结构问题,制造工程的模拟和失效分析等。

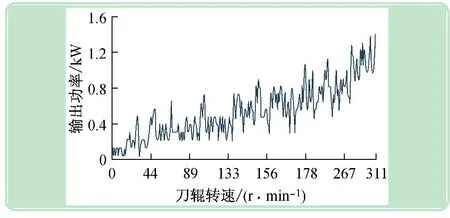

设定旋耕刀辊转动速度n=180 r/min,机组前进速度vm=1.8 km/h,耕深12 cm,在此条件下分析旋耕刀辊与土壤接触的结果,切削功耗如图7所示。随着旋耕刀辊与土壤的接触,功率消耗不断增大,变化幅度越来越小,最终逐渐趋于稳定,最大功耗的平均值在1.25 kW左右,功耗较小。

图7 旋耕刀辊总功率曲线

3 旋耕起垄机及机组试验

教学中采用两种试验方法来验证旋耕起垄机的性能。土槽试验用于分析影响旋耕起垄机功耗的因素,机组挂接试验用于验证旋耕起垄机与电动拖拉机的匹配性。

3.1 样 机

旋耕起垄机样机基本参数如下:配套动力8.82~14.7 kW,尺寸(长×宽×高)为1 025 mm×800 mm×700 mm,整机质量220 kg,刀轴回转半径245 mm,耕深12~18 cm,工作幅宽850 mm,垄高20~30 mm,刀轴转速180~250 r/min,垄数1行。

3.2 机组土槽试验

3.2.1 试验条件

智能型土壤机器植物系统试验台(简称土槽试验台)如图8所示,可以模拟田间工况,对土壤工作部件的性能进行试验,还可研究土壤参数对工作部件的影响[13-16]。

图8 土槽试验台

旋耕起垄机的切土节距S=60 mm,设定旋耕刀辊转动速度n为180、200、220、240 r/min,机组前进速度vm为1.2、1.8、2.4、3.0 km/h,耕深为10、12、14、16 cm,分组进行试验。试验时的土壤条件为:中等黏土,土壤含水率20%~30%。

分析试验数据,得到单位体积功耗目标函数中与土壤条件和耕深有关的参数K1、K2、K3、K4。在刀轴转速n=220 r/min,机组前进速度vm=1.8 km/h时,得:K1=0.052、K2=0.067、K3=5.43、K4=5.56。

3.2.2 试验结果与分析

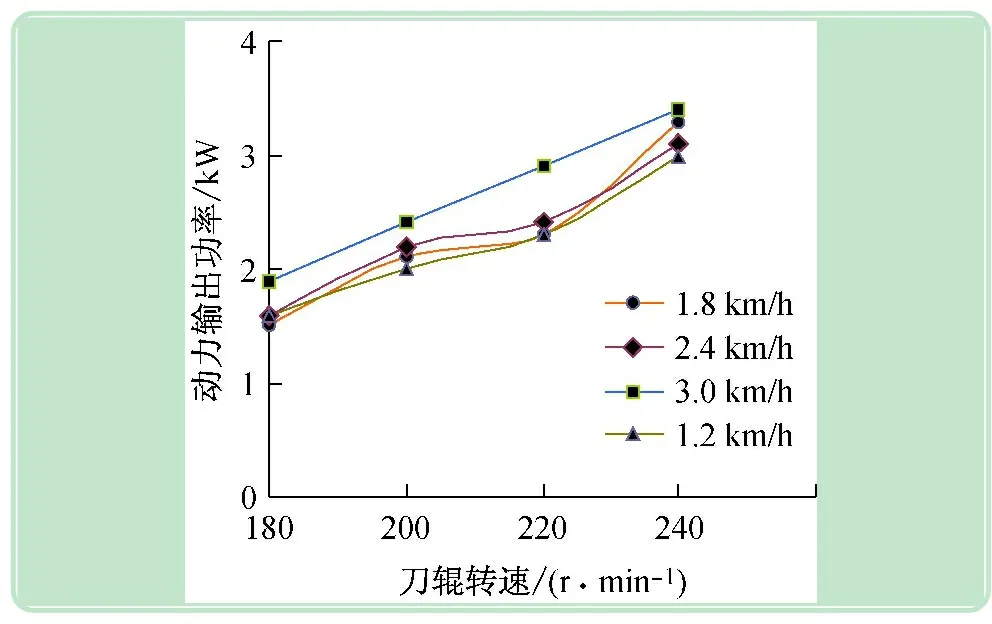

(1) 影响动力输出功率的因素。影响动力输出功率的因素较多,在不同的试验条件下测得多组数据,分析得刀辊转速对动力输出功率的影响较大,在耕深为12 cm,不同机组前进速度条件下,刀辊转速与动力输出功率关系如图9所示。图中不同颜色的曲线表示在不同的前进速度下刀辊转速与动力输出功率的关系。在耕深和前进速度不变的情况下,转速的增加,动力输出功率近似直线增加。机组前进速度1.2 km/h时,动力输出功率较小。

图9 刀辊转速与功率关系曲线

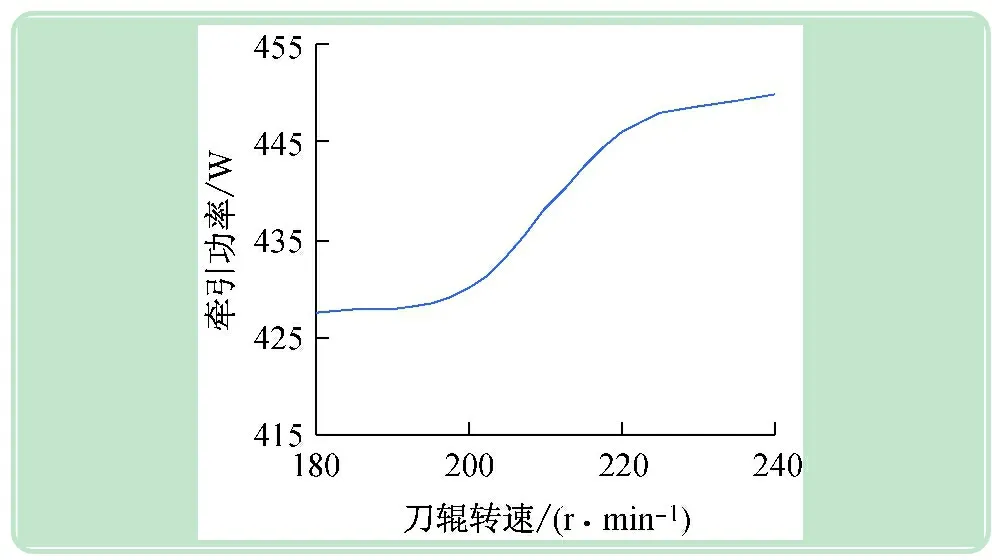

(2) 影响牵引功耗的因素。影响牵引功耗的因素主要有刀辊转速、机组前进速度及耕深,比较不同试验条件下数据,得刀辊转速对牵引功耗的影响较大。在机组前进速度1.8 km/h,耕深12 cm条件下,刀辊转速与牵引功耗的关系如图10所示。从图中可以看出,当转速增加时,牵引功率也增大,刀辊转速达到220 r/min后,牵引功率变化幅度较小。

图10 刀辊转速与牵引功率关系曲线

3.3 机组挂接匹配试验

如图11所示,电动拖拉机主要由72 V驱动电池,电机,减速器,链传动,花键轴,变速箱,半轴和车轮等组成。旋耕起垄机通过侧边减速器与电动拖拉机连接。

图11 机组匹配台架试验台

在空载状态下,通过控制器控制电机转速的大小,采用转速传感器测量刀辊转速,电流传感器测量电机电流。试验结束后在电脑中得到刀辊转速,电机电压、电流、功率等相关数据,如图12所示。从图中可以看

图12 电动拖拉机输出功率与转速关系曲线(空载)

出,随着转速的变化,功率随之波动,输出功率最大为1.6 kW左右。数据波动规律与单位体积功耗优化模型基本相符,说明此旋耕起垄机的单位体积功耗较低,旋耕起垄机能够与电动拖拉机在功率及转速上匹配。

4 结 论

(1) 基于单位体积功耗优化模型,对旋耕起垄机进行了设计和关键部件优化。通过试验分析,旋耕起垄机与土槽试验机组、拖拉机样机试验机组匹配良好,验证了设计的合理性,并取得良好的教学效果。

(2) 结构上,从旋耕刀放置角度、刀片排列方式和传动系结构及传动比分配三方面进行优化设计。

(3) 在耕深12 cm,机组前进速度1.8 km/h条件下,由LS-DYNA仿真分析得最大功耗平均值为1.25 kW,由土槽试验得平均动力输出功耗为1.91 kW。考虑到土壤对试验数据的影响,认为仿真结果与试验数据具有一致性。

[1] 毛 俐.灭茬深松旋耕起垄机的研究[J].农业科技装备,2012(3):23-24.

[2] 王晓梅,刘红艳,周亚荣.设施农业机械化现状与发展对策[J].农业与技术,2009,29(6):9-10.

[3] 许春林,张晓东,赵大勇,等.大棚整地作业横起垄器[P].中国专利,201210512371.4,2012-10-09.

[4] 梁 政.旋耕机改进为旋耕起垄机的设计与制造[J].现代农业装备,2008(5):47-49.

[5] 蒋建军,谢建明,谢吉先,等.一种旋耕起垄机[P].中国专利,201220198523.8,2012-05-07.

[6] Yong-Joo Kim, Sun-Ok Chung, Chang-Hyum Choi. Effects of gear selection of an agricultural tractor on transmission and PTO load during rotary tillage[J].Soil & Tillage research,2013,134:90-96.

[7] 卢 毅,杨福增.微型电动拖拉机的研究与设计[J] .机械设计,2013,30(3):82-85.

[8] 周宏明,薛 伟,桑正中.旋耕机总体参数的优化设计模型[J].农业机械学报,2001(5):37-43.

[9] 孔令德,桑正中.斜置旋耕刀的研制[J].农业机械学报,2000(11):46-48.

[10] 冯培忠.旋耕机刀片的最佳数列排列[J].江苏工学院学报,1985(4):40-49.

[11] 李裕春,时党勇,赵 远.ANSYS 10.0/LS-DYNA基础理论与工程实践[M].北京:中国水利水电出版社,2006:200-350.

[12] LEWIS B A. Manual for LS-DYNA soil material model 147[M].Mclean, VA, USA: Federal Highway Administration Research and Development Turner Fairbank Highway Research Center,2004:9-22.

[13] 李永磊,宋建农,康小军,等.双辊秸秆还田旋耕机试验[J].农业机械学报,2013(6):45-49.

Design and Test of Rotary Tillage Ridging Machine

XIEBin,SUNHong-xia,MAOEn-rong,PUYou-zhen,CHENYan-ni

(Beijing Key Laboratory of Optimized Design for Modern Agricultural Equipment, College of Engineering,China Agricultural University, Beijing 100083, China)

Rotary tillage ridging machine is selected as the research target in the teach of modern agricultural equipment. The ability of design, simulation and test is trained in this period. In the design process, according to the demand of electric tractor, the machine model is built by Pro/E and the static force of key parts is analyzed by ANSYS. In the simulation process, the operating performance of rotary knife roller cutting soil is analyzed by LS-DYNA. The factors affecting power consumption such as knife shaft speed, forward speed, tilling depth and soil, are concluded from soil test. The power consumption is obtained from hanging units test, the results can prove the consistency of theoretical data and actual data. The teaching is not only enriching the kinds of modern agriultural equipment, but also setting up a good platform for rotary tillage ridging machine dynamic performance analysis and matching tests.

rotary tillage ridging machine; electric tractor; overall design; test analysis; low power consumption

2015-07-09

国家科技支撑计划项目(2014BAD08B04)

谢 斌(1973-),男,四川大竹人,副教授,博士生导师,主要从事农业装备智能化、电液控制技术研究。

Tel.:010-62736730;E-mail: xiebincau@126.com

S 222.4

A

1006-7167(2016)04-0055-04