吸尘器开关扣盖复合式二次斜顶脱模机构及其注塑模设计

温瑞,肖国华

(浙江工商职业技术学院模具工程中心,浙江宁波 315012)

吸尘器开关扣盖复合式二次斜顶脱模机构及其注塑模设计

温瑞,肖国华

(浙江工商职业技术学院模具工程中心,浙江宁波 315012)

针对吸尘器开关扣盖外侧有多种脱模要求,特别是在其内侧壁上同一位置侧凹特征中,存在空间上相互垂直且距离紧凑的多个二次侧凹特征难脱模的特殊情况,设计了复合式二次斜顶脱模机构及其一模两腔的两板注塑模具。外壁的脱模采用楔紧块T型槽驱动滑块体方式的单侧面抽芯机构和双侧面哈夫滑块抽芯机构;侧壁内侧面的脱模则创新性地采用两向两次复合斜顶抽芯机构,成功解决了产品上内侧存在相互垂直且需同步抽芯脱模倒扣的难题,为侧抽芯斜顶机构的设计提供了一种新的设计思路;结合复合式二次斜顶脱模机构的运动需要,有针对性地设计了一种二次顶出模板运动控制机构。模具结构新颖,各机构结构简单实用。

吸尘器开关扣盖;注塑模;机构设计;脱模;哈夫滑块

在注塑模具设计实践中,脱模机构的设计影响到模具结构的整体布局,浇注系统、冷却系统的合理设计,以及顶出机构的选用,因此,复杂塑料产品的脱模设计是影响模具生产效率的一个重要因素。产品的结构特征如侧孔、侧凹等较多时,需要设计特殊的侧抽芯脱模机构[1–3],特别是在同一位置的侧凹特征的内侧壁上存在空间上相互垂直、距离紧凑的两个或多个二次侧凹特征时,其脱模机构的设计特别困难[4–5]。目前,针对一般的斜顶单次侧抽芯脱模机构有较多的机构设计[6–8],但对于需要多向且多层多次的斜顶侧抽芯机构目前相关的报道还比较少,因而,有必要开展这方面的设计研究。笔者介绍了一种吸尘器开关扣盖多重侧抽芯注塑模具结构及多层多次的斜顶侧抽芯机构设计。

1 产品结构

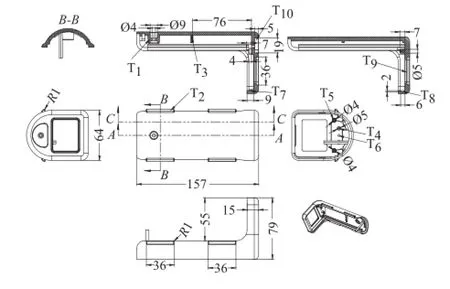

图1为吸尘器开关扣盖产品示意图,材料选用ABS/PC(80/20)合金,平均壁厚为2.5 mm,该产品为吸尘器上下连接伸缩关节处的开关扣接式罩盖。产品基本形状为圆柱型主体薄壁壳件,左端为圆弧薄壳,右端为内包边型侧壁。产品上有以下10个特征影响模具的整体结构及机构设计。10个特征分别为T1~T10,各特征基本情况分别为:T1为主体薄壳上的螺丝沉台孔,内径Ø4 mm;T2为方形定位台,周边圆角半径为1 mm;T3为主体壳中央一加强筋,筋后1.5 mm,深度4 mm;T4为侧壁内侧上的电路板定位柱,共两处,直径为5 mm;T5为一外径为4 mm、高度为7 mm的螺孔柱;T6为侧壁上的贯穿型侧孔,直径为3 mm;T7为侧壁上高度为9 mm的环周唇边;T8为在T7环周唇边底部设计的内凹挂扣槽,有两个,前后各一个,分布于A–A剖面线两侧,T8的基本尺寸为:宽度为6 mm,深度为2 mm,长度为4 mm;T9为侧壁上的直穿型显示窗方孔;T10为侧壁上半圆型按键安装槽,槽深为5 mm。

图1 产品结构

2 分型设计及特征脱模分析

注塑成型时首先应考虑浇注系统的设计,而后再决定分型设计的选择,最终分型的选择将影响脱模机构设计的难易程度[9–10]。从产品注塑质量要求看,产品外观面上不能有浇口痕迹,因而较佳的浇口为潜伏式浇口,顶针进料方式。从产品的结构上看,浇口不可能设置于图1中右端的侧壁上,只能从左端的主体壳下方进行潜伏式顶针进料;从产品上各特征所处的位置及形状特点看,产品较佳的分型线设计如图2中Q1~Q3所示。针对Q1分型区域的侧壁,采用滑块侧抽芯方式脱模;针对Q2,Q3两区域的侧壁,由于T2的边采用了半径为1 mm倒圆角的缘故,故Q2,Q3两区域的脱模采用哈夫滑块机构脱模方式比较合适。分型位置确定后,主要是各特征部位的脱模设计[11–13]。从产品上10个特征(T1~T10)的分布看,T2的脱模通过Q2,Q3区域的哈夫滑块抽芯实现脱模,T1,T3通过模腔上下型腔的开闭和产品的顶出自然脱模;较难的是T4~T8的脱模,一般情况下,如果没有T8,T4~T7可设置为整体式斜顶进行脱模,但由于T8的存在,用一个斜顶实现T4~T8的脱模时,产品在T8处将被拉伤破坏;T4~T8所在侧边内侧的脱模为本产品模具设计的一个难点,需要进行脱模机构的创新设计,以达到对该处5个特征进行脱模的目的。T9,T10可以按照Q1所设定的分型,通过一整体式侧边滑块进行侧抽芯脱模。

图2 分型设计

3 模具结构

3.1 结构组成

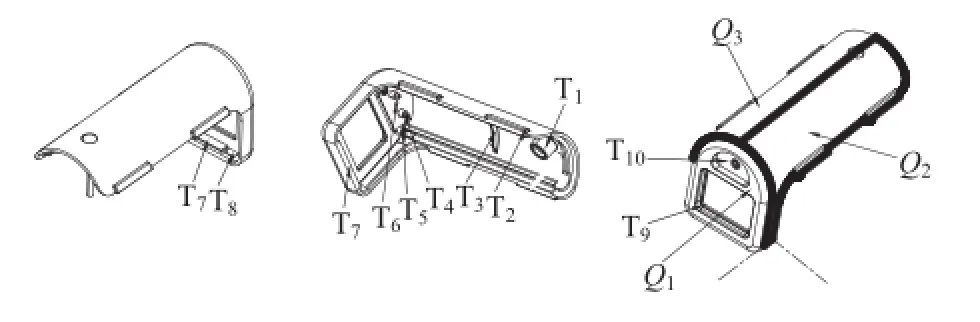

模具整体结构设计如图3所示,模腔布局采用一模两腔形式。模架选用LKM CI–7080–A160–B200–C240两板模两次顶出模架,开模方式采用单次开模方式。浇注采用潜伏式浇口,浇口位置设计了进料顶针,从顶针头部进料。成型件设计采用镶件镶接方式。冷却采用水冷,管道直径为8 mm。排气系统采用镶件间间隙排气,间隙大小为0.01~0.03 mm。产品的最终顶出采用斜顶+推杆二次顶出方式[13–15]。基于前述分析,脱模机构设计的具体方案为:T1,T3采用型腔/型芯镶件分离而自动脱模方式;T2采用哈夫模滑块抽芯脱模;T4~T7整合到一特殊斜顶上,在设计二次斜顶的复合斜顶机构上进行脱模,其中,在斜顶头上加工出成型T4~T6的匹配形状;而T8则需在该斜顶头上设计另一二次斜顶镶件来成型和脱模,且脱模方向与一次斜顶方向垂直;T9,T10则合并到一个侧滑块上进行侧面抽芯脱模。产品的最终顶出由二次顶出机构上的顶针完成。

3.2 侧抽芯机构

综前所述,产品的脱模设计主要难点在于前述产品上T1~T10的脱模;T1,T3的脱模方向与模具开模方向一致,最后由顶出机构顶出脱模,而其余的各特征位对应的脱模机构方案设计如下:

(1) T9,T10的T型槽滑块抽芯机构。

图4为抽芯机构的运动和控制。

图3 模具结构

图4 抽芯机构的运动和控制

T9,T10特征合并采用一T型槽滑块抽芯机构进行脱模,其结构如图4a所示。模具上产品布局为一模两穴,其中一个产品对应T9,T10特征脱模机构的B1滑块机构,另一个产品对应T9,T10特征脱模机构的F1滑块机构,B1滑块机构的结构与F1滑块机构的结构相同,以F1滑块机构为例,其结构组件主要包括T10滑块限位螺钉32,T10滑块压条33,T10滑块弹簧34,T10滑块35,T10滑块楔紧块36。T10滑块楔紧块36通过螺钉安装于型腔固定板5上,T10滑块35通过T10滑块压条33安装于模具动模板上,两者通过T型槽连接,模具在PL0处分型面打开时,T10滑块楔紧块36将带动T10滑块35向模具外侧边运动,以实现T9,T10的脱模。F1滑块抽芯机构在模具中的安装如图3中B–B剖面所示。T10滑块弹簧34辅助推动T10滑块35向外运动,T10滑块限位螺钉32则对其进行限位。

(2) T2的哈夫滑块侧抽芯脱模。

由于Q2,Q3区域两边各存在两个T2特征位,故采用哈夫型T型槽滑块抽芯机构进行脱模,如图4a所示,L1和R1为哈夫滑块的两半,L1与R1的滑块机构结构相同,以L1滑块机构为例,其结构组件主要包括T2左滑块楔紧块8、T2左滑块9、T2左滑块弹簧10、T2左滑块限位螺钉11、T2左滑块压条12。T2左滑块楔紧块8通过螺钉安装于型腔固定板5上,T2左滑块9通过T2左滑块压条12安装于模具动模板上,两者也通过T型槽连接,模具在PL0处分型面打开时,T2左滑块楔紧块8将带动T2左滑块9向模具外侧边运动,以实现T2的脱模。L1滑块抽芯机构在模具中的安装如图3中A–A剖面所示。同样地,T2左滑块弹簧10辅助推动T2左滑块9向外运动,T2左滑块限位螺钉11则对其进行限位。L1,R1,F1,B1滑块机构开模时的同步运动情况如图4a所示,通过对比T2左滑块楔紧块8和T10滑块楔紧块36在模具上安装的水平高度可以看出,为保证抽芯脱模时滑块的抽芯力不拉伤产品,需要设计将L1,R1,F1,B1四个滑块按次序依次动作,设计的原理如图4b所示,即滑块的动力楔紧块在同一水平位置、同一分型面状态下,T10滑块楔紧块36的T型槽位置高于T2左滑块楔紧块8,开模运动时,T10滑块楔紧块36先驱动T10滑块35抽芯,而后T2左滑块楔紧块8驱动T2左滑块9后抽芯。

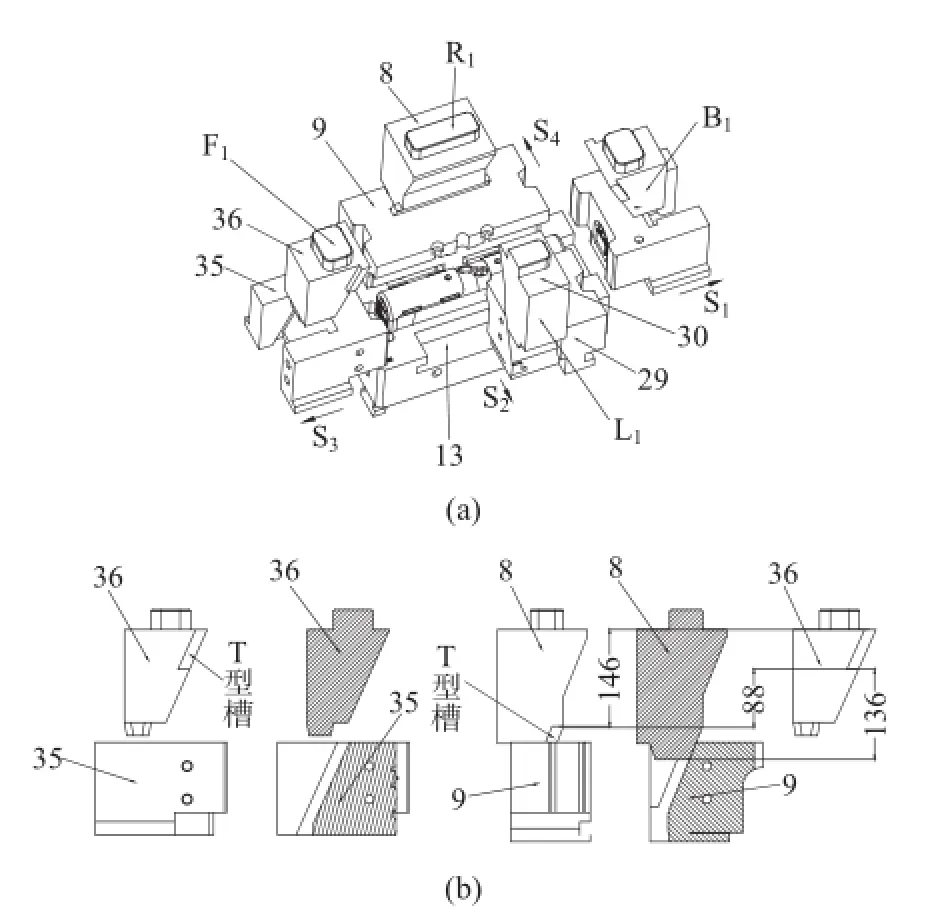

(3)动模侧两向两次复合斜顶抽芯机构

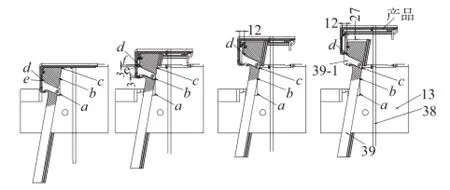

动模侧两向两次复合斜顶抽芯机构主要用于完成T4~T8的抽芯脱模,其基本结构采用在模具推板上设置斜顶座,由斜顶座推动斜顶杆顶出的结构方式[16],组件包括斜顶杆39、斜顶座40,其中,为完成T8的脱模,在斜顶杆39头部内又设计了二次斜顶杆机构,二次斜顶杆机构的组成零件包括39-1一号二次斜顶杆、39-2限位螺丝,其结构如图5a所示。

图5 斜顶结构设计

其设计具体情况如下:如仅仅只是完成T4~T7的成型与脱模,只需设计斜顶杆39即可,但由于T8的存在,且分布于A–A剖面线两侧,故需在斜顶杆39的头部位置设计与斜顶杆39头部抽芯运动方向成一定夹角、以实现两处T8脱模的两根二次斜顶杆:一号二次斜顶杆39-1和二号二次斜顶杆39-3。两根二次斜顶杆结构相同,且在斜顶杆39上的安装情况也相同。以一号二次斜顶杆39-1为例,一号二次斜顶杆39-1通过斜顶杆39上的线切割槽安装于斜顶杆39上,且其尾端安装有限位螺丝39-2,斜顶杆39对应的槽壁上开设有对应于限位螺丝39-2的限位槽;斜顶杆39截面通过加工成T型槽形式安装于对应的中央型芯13内,斜顶座40通过螺钉安装于一次顶出面板19上;机构的基本工作原理是:通过一次顶出面板19推动斜顶杆39顶出完成T4~T7的成型与脱模;如图5b所示,斜顶杆39沿其顶出方向顶出运动时,将同步带动两根二次斜顶杆39-1和39-3同步运动,两根二次斜顶杆39-1和39-3的垂直抽芯运动同步地由设置于中央型芯13上的带一定形状的斜顶杆39的导向斜孔壁来控制。以一号二次斜顶杆39-1的运动为例,其具体的工作原理为:在图5b中,a,b,c三点是中央型芯13斜顶孔导向壁上的三个位置控制点,d,f是斜顶杆39上的与二次斜顶杆39-1接触的两个点,二次斜顶杆39-1上对应的两点为e,g。顶出前,a点和g点接触,d点和e点接触;顶出时,斜顶杆39带着一号二次斜顶杆39-1沿着其顶出方向Q斜向上运动,一号二次斜顶杆39-1沿水平方向移动的可能性被限制,只能做在斜顶杆39的相对方向J反向的滑动和跟随斜顶杆39向上的竖直运动;当g点从与a接触运动到与b点接触时,d点离开e点,e点相对d点向左上方运动T+2 mm的距离,实现T8位置的抽芯,同步地,f点向g点靠拢,g点将收回到斜顶杆39的二次斜顶杆槽内;而后,斜顶杆39继续沿着由b点到c点的斜向顶出,限位螺丝39-2的限位槽将控制一号二次斜顶杆39-1向右运动,以避开产品上Y距离的倒扣,避开后,斜顶杆39的顶出任务完成,最终由二次顶出机构上的顶针38完全将产品顶出脱模,其过程如图6所示。

图6 二次斜顶顶出过程

结合图5b,叙述二次斜顶机构运动关系原理。斜顶杆39保证T抽芯距能实现的条件为:

W·tanR·tanP–2≥T (1)

保证产品能被顶针顶出的条件为:V≥Y,即:

V=(U–W)·tanR≥Y (2)

U为保证T4~T7既能完成抽芯,又能保证一号二次斜顶杆39-1不滑落的临界垂直顶出距离,故:

U·tanR≥H+2 (3)

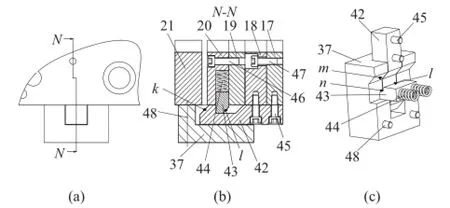

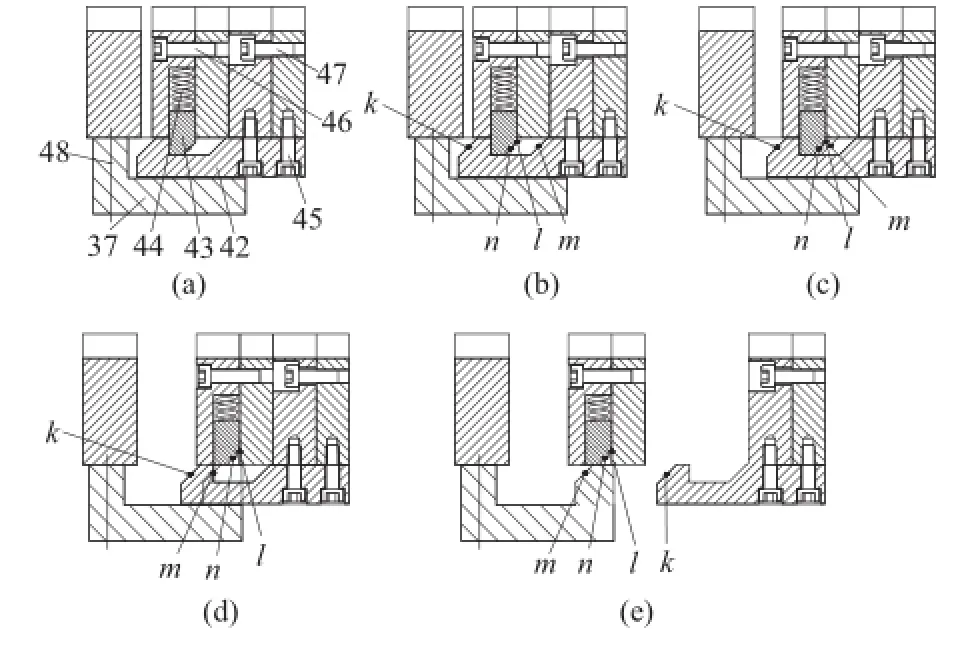

3.3 二次顶出模板运动控制机构

为控制顶针38、斜顶杆39的一次顶出及一号二次斜顶杆39-1和二号二次斜顶杆39-3的二次顶出,斜顶二次顶出模板运动控制机构如图7所示,其组件组成包括锁盒块37、插闩42、活动锁块43、弹簧44、插闩螺钉45、锁盒块螺钉48。

图7 二次顶出模板运动控制机构

由图7b可知,插闩42、锁盒块37、活动锁块43各安装于一顺序排放的三块不同模板上;插闩42通过插闩螺钉45安装于模具模板上;锁盒块37通过锁盒块螺钉48安装于模具模板上;活动锁块43与弹簧44安装于模具模板内;插闩42一端设计有螺孔,用于其安装于模具二次顶出组合板上,另外一端设计有梯形勾头,用于控制活动锁块43进行锁闭控制;锁盒块37中间部位开设有竖直通槽,与插闩42配合,中间部位横向开设有梯形凹槽,用于控制活动锁块43;活动锁块43为梯形活动块,其宽度大于锁盒块37中间部位开设的竖直通槽宽度;控制机构用于模具上需要进行开模分离的模板之间的分离控制;为便于对机构进行说明,结合图3、图7中模具相关辅助零部件加以表述,相关辅助零件为:下底板21、一次顶出板20、一次顶针板紧固螺钉46、一次顶出面板19、二次顶出板18、二次顶出面板17、二次顶针板紧固螺钉47;模具工作时,一次顶出板20和一次顶出面板19通过一次顶针板紧固螺钉46结合成一块整体板,称为一次板;二次顶出板18和二次顶出面板17通过二次顶针板紧固螺钉53结合成一块整体板,称为二次板;机构的安装情况为:锁盒块37通过锁盒块螺钉48 安装于下底板21上,活动锁块43、弹簧44 安装于前述一次板上,插闩42通过插闩螺钉45安装于前述二次板上;为便于说明机构的运动控制情况,如图7所示,选取k,l,m,n作为代表控制点,其中:k为插闩42底端梯形勾头上的中央位置上的控制点,l为活动锁块43上斜面上中央位置上的控制点,m为锁盒块37中间部位横向梯形凹槽斜面上与活动锁块43能接触的一个控制点,n为活动锁块43上能与m点接触的一个控制点。机构在模具工作时,其具体工作原理如下:

(1)结合图7b,由注塑模具二次顶出需要可知,顶出时,下底板21固定不移动,注塑机顶杆将推动一次板和二次板向右运动,分两次将产品从模具型芯上顶出,其具体运动顺序为:注塑机顶杆先顶着二次板由机构控制带着一次板一起向右移动,待两者同步移动一定距离后,控制机构动作,使二次板失去对一次板的拉动力,一次板脱离二次板而停止不前,二次板继续前行,从而实现将产品分两次顶出的功能。

(2)具体对应的控制状态分析过程如下:

①顶出运动前状态。模具注塑完成后,准备开模,各零件运动初始临界状态如图8b所示,此时,活动锁块43 被弹簧44弹出,其头部伸出一次模板外,正好被插闩42的梯形勾头勾住,保证了一次板和二次板的紧密结合。

图8 二次顶出控制机构工作原理

②准备开锁。如图8c所示,注塑机顶杆顶着二次板向右运动,由于插闩42 的梯形勾头勾住了活动锁块43,从而使一次板被二次板带着一起向右移动,运动到一定的距离后,锁盒块37 中间部位横向梯形凹槽斜面上的m点将压迫活动锁块43上的n点,迫使活动锁块43 克服弹簧44的阻力向内移动。

③开锁如图8d所示,一次板和二次板一起继续向右前行,当活动锁块43完全被压入一次板内以后,插闩42的梯形勾头将失去对活动锁块43的勾住作用,从而使二次板失去对一次板的拉力,二次板继续前行,而一次板则停留在图4d所示状态位置,二次板继续将产品从模具型芯上顶出,如图8e所示。

④机构复位。由图8e可知,模具复位时,二次板将带着插闩42一起向左运动,插闩42上的k点越过l,n,m点后,二次板将和一次板贴合在一起,二次板将推着一次板一起向左运动,直到恢复到如图8b所示状态,此时,插闩42将被弹簧44弹出,重新被插闩42的梯形勾头勾住,等待下一个顶出循环开始。

4 模具工作原理

如图3所示,模具工作过程为:模具闭合,注塑完毕,开模时,在注塑机拉杆的拉动下,模具动模部分后退,模具在PL0分型面处打开,F1,B1滑块动作,实现T9,T10的侧面抽芯脱模。而后模具动模继续运动打开,L1,R1滑块动作,实现T2的脱模。模具打开后,产品留于动模一侧中央型芯13上;而后,注塑机顶杆推动顶出机构顶出,第一次顶出由安装于一次顶出板20上的斜顶杆39及安装于二次顶出板18上的顶针38共同顶出,在斜顶杆39实现T4~T8特征的侧抽芯脱模后;最后由二次顶出板18继续推动其上的顶针38二次顶出,将产品从斜顶杆39上顶出。顶出完毕,模具动模回退闭合,等待下一个注塑循环。

5 结论

针对吸尘器开关扣盖外侧多种脱模要求,侧壁内侧存在相互垂直且须同步抽芯脱模的倒扣的结构特点,设计了一模两腔的两板模多种侧抽芯机构模具结构。结合产品的脱模难点,外壁采用楔紧块T型槽驱动滑块体方式的单侧面抽芯机构和双侧面哈夫滑块抽芯机构,侧壁内侧面创新性采用两向两次复合斜顶抽芯机构,成功解决了产品上单侧存在相互垂直且须同步抽芯脱模倒扣的难题,为侧抽芯斜顶机构的设计提供了一种新的思路。产品的最终顶出由二次顶出机构实现,结合二次顶出需要,设计了一种二次顶出模板运动控制机构。各机构结构简单、实用,模具结构新颖,为同类模具设计提供了有益参考。

[1]海争平,杨志红.电机轴承半圆盒状顶盖翻转式顶出脱模机构设计[J].工程塑料应用,2016,44(7):84–88,97. Hai Zhengping Yang Zhihong. Design of rotary demoulding mechanism for motor bearing semicircle box-shaped cover[J]. Engineering Plastics Application,2016,44 (7):84–88,97.

[2]徐生,肖国华,沈忠良,等.内藏式型针侧抽芯二次顶出脱模机构及其模具设计[J].工程塑料应用,2016,44(3):79–83. Xu Sheng,Xiao Guohua,Shen Zhongliang,et al. Design for secondary ejection release mechanism with built-in type needle side core-pulling and it’s injection mould[J]. Engineering Plastics Application,2016,44(3):79–83.

[3]姜韬远,程方启.动模板驱动式T型槽斜向抽芯脱模结构设计[J].江苏科技信息,2015(14):53–55. Jiang Taoyuan,Cheng Fangqi. A kind of dynamic template-driven T–slot diagonal pulling ejection structure design[J]. Jiangsu Science & Technology Information,2015(14):53–55.

[4]何柏海,何骏.一种带推管侧顶脱模机构的注塑模设计[J].工程塑料应用,2016,44(2):92–95. He Baihai,He Jun. Design of injection mould with pushing tube side ejection demoulding mechanism[J]. Engineering Plastics Applications,2016,44(2):92–95.

[5]张建卿.洗涤机屏蔽盖双滑动三次抽芯注塑模脱模机构设计[J].塑料科技,2016,44(1):87–89. Zhang jianqing. Demoulding mechanism design for the injection molding of washing machine shield cover with thrice slide-drawing and double T-grooves[J]. Plastics Science and Technology,2016,44(1):87–89.

[6]张维合.手机面盖精密注塑模具设计[J].工程塑料应用,2012,40(9):61–64. Zhang Weige. Design of precision plastic injection mold for mobile phone cover[J]. Engineering Plastics Applications,2012,40(9):61–64.

[7]何延辉,周大军.无线触摸屏后壳注塑模具设计[J].工程塑料应用,2013,41(5):62–65. He Yanhui,Zhou Dajun. Injection mould design for rear enclosure of wireless touch screen[J]. Engineering Plastics Applications,2013,41(5):62–65.

[8]刘鑫,冯刚.四面内抽斜顶的圆盖塑料模设计[J].塑料工业,2014,42(12):49–51. Liu Xin,Feng Gang. Four sides inner loose core and lifter round cover plastic mould design[J]. China Plastics Industry,2014,42(12):49–51.

[9]陈兵.典型脱模结构和异向分型的汽车塑件模具设计[J].模具技术,2015(6):17–22. Chen Bing. The mould design of typical mould release structure and special shaped parting of automobile plastic parts[J]. Die and Mould Technology,2015(6):17–22.

[10]张维合.LED支架全自动精密注塑模具设计[J].工程塑料应用,2016,44(7):79–83. Zhang Weihe. Design of automatic and precision injection mould for LED bracket[J]. Engineering Plastics Applications,2016, 44(7):79–83.

[11]何乾坤,张志强.多层同轴制品强制脱出模具设计[J].塑料科技,2014,42(4):109–112. He Qiankun,Zhang Zhiqiang. Design of injection mould with mandatory demoulding mechanism for multilayer coaxial product[J]. Plastics Science and Technology,2014,42(4):109–112.

[12]李振宇.多种抽芯机构脱模的护帽注塑模设计[J].塑料科技,2015,43(11):82–86. Li Zhenyu. Design of injection mould for protective cap with various pulling core demoulding mechanism[J]. Plastics Science and Technology,2015,43(11):82–86.

[13]熊毅.基于抽芯机构优化的注塑模具设计[J].制造技术与机床,2016(5):61–64. Xiong Yi. Design of injection mold based on optimizing core-pulling mechanism[J]. Manufacturing Technology & Machine Tool,2016(5):61–64.

[14]郑鹏.内侧90°夹角倒扣零件注塑模脱模机构[J].模具技术,2008(5):21–23. Zheng Peng. The demolding device in the injection mold for plastic part with 90° ribs inside[J]. Die and Mould Technology,2008(5):21–23.

[15]李细章.盒注射模设计[J].模具工业,2012,38(4):37–41. Li Xizhang. Design of injection mould for box cover[J]. Die & Mould Industry,2012,38(4):37–41.

[16]刘保臣,陈静波,申长雨.双脱模模具结构设计[J].工程塑料应用,2007,35(4):65–67. Liu Baochen,Chen Jingbo,Shen Changyu. Design of injection mould with double stripper mechanism[J]. Engineering Plastics Application,2007,35(4):65–67.

Design for Compound Second Inclined Ejecting Mechanism and Injection Mould of Vacuum Cleaner Switch Cover

Wen Rui, Xiao Guohua

( Mould Engineering Center, Zhejiang Business Technology Institute, Ningbo 315012, China)

Aimed at many kinds of demoulding requirements for the outer side wall of the vacuum cleaner switch cover,especially with the characteristic that there are many special cases of the two side concave features which are mutually vertical and compact in space. At the same position on the inner side wall,a two-plate injection mould with a compound second inclined ejecting mechanism was designed. So,a single side core pulling mechanism which is driven by wedge block with T groove is designed for demoulding of the outside wall ,and a half slider extracting mechanism is designed for the rest other two side outside-wall. A innovative compound second inclined ejecting mechanism is designed for an inner side wall to demould,and the problem of the products on one side at the same position where existed the synchronous demoulding requirment at the diffrent directions is successfully solved,a new design method is provided for the design of the side core pulling mechanism. Combined with needs of the movement of the compound second inclined ejecting demoulding mechanism,a kind of two times ejecting motion control mechanism was designed. The structure of the mould is novel,the structure of each mechanism is simple and practical.

vacuum cleaner switch cover;injection mould;mechanism design;demoulding;half slider

TQ320.66+2

A

1001-3539(2016)12-0085-07

10.3969/j.issn.1001-3539.2016.12.017

联系人:温瑞,硕士,讲师,机电工程师,从事机电工程教学和研究工作

2016-09-20