浅谈如何延长气相反应器运行周期

蒋文军 柯君豪 李梅 卢瑞真 封水彬 周小群

(茂名石化研究院,茂名 525021)

浅谈如何延长气相反应器运行周期

蒋文军 柯君豪 李梅 卢瑞真 封水彬 周小群

(茂名石化研究院,茂名 525021)

本文分析了影响聚丙烯气相反应器长周期运行的原因,并且对不同的原因提出了相应的对策,通过选择合适催化剂,控制好环管密度,严格控制气相反应温度和压力,保证C401的正常稳定运行;控制好系统内气相组成,严格控制细粉量,稳定氢气和乙烯进料等一系列措施,使气相反应器的运行周期明显延长。

聚丙烯;气相反应器;长周期

1、前言

聚丙烯是一种具有密度小、易加工、强度高、耐热性好、耐化学腐蚀性好等特点的合成树脂材料,但是聚丙烯的耐低温冲击性能差制约了其广泛应用。为了拓宽聚丙烯的应用领域,大家在研究改善聚丙烯的低温冲击性能方面做了很多研究,目前改善聚丙烯低温冲击性能的方法主要有两种:一是物理共混,主要是采取在聚丙烯中加入一些弹性体的方法来改善其韧性[1-4],二是工业上采用多段聚合的方法制备釜内合金,也即抗冲共聚聚丙烯[5-8]。采用第二种方法制备抗冲共聚聚丙烯时,目前工业上用的比较多的工艺是Himont的Spheripol工艺技术,该工艺采用液相环管反应器和气相流化床反应器的组合方式,然而气相反应器的平稳运行又是制约装置长周期运行的关键,因此想办法优化工艺参数,提高气相反应器的运行质量对装置抗冲共聚聚丙烯的生产显得尤为重要。

2、工艺概况

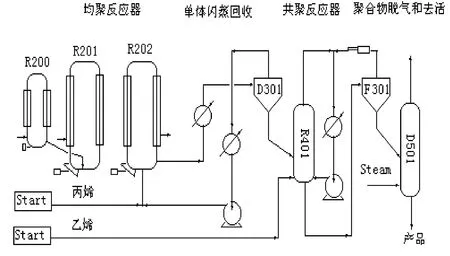

生产抗冲共聚物的流程如下:首先在温度70℃、压力3.4Mpa条件下,在环管反应器R201/R202生产均聚物,经闪蒸后带活性的均聚物进入气相反应器R401,在此乙烯和丙烯按照预定的比率进料,在温度75℃~80℃、压力1.2~1.4Mpa条件下,在R401中发生二元共聚,且二元共聚物在均聚物球粒内部增长,氢气则加入乙烯进料中,调节抗冲聚合物的特性粘度,使之符合生产牌号的要求。最终的产品是均聚相、无规共聚相和多嵌段共聚相的混合物。

流程简图:

气相反应单元反应器R401为流化态反应器,乙烯和丙烯反应生成乙丙橡胶。乙丙橡胶在反应器内易堵塞反应器的换热器E401、分布板,物料易结块堵塞反应器出料口LV401,因此每运行一段时间必须停下检修清理。每次清理均消耗较多的人力、物力。同时每次气相反应单元开停车均需要用丙烯置换排放,造成物耗的增加。

3、影响抗冲共聚单元长周期运行的因素及对策

3.1 催化剂质量不稳定、后移活性差,导致进到R401内的物料分子量低,无规物多,物料会发粘,在环管聚合反应时产生的细粉多,易在气相反应器内粘结。

抗冲共聚产品是环管生成的均聚物与流化床反应器生成的二聚物的混合物。为了满足气相反应器的反应活性,我们通常是通过控制环管的密度来调节催化剂的后移活性,但是不同的催化剂,后移活性有比较大的差别。气相反应器中生成的二聚物中无定形态乙丙橡胶具有黏性,有较强粘性的乙丙橡胶的细粉随流化气的循环粘附在器壁上,随运行时间的增加慢慢粘结成块,造成E401换热能力下降、流化床分布板堵塞,流化风量下降导致流化效果变差。E401换热能力的下降将导致R401的反应温度失控。流化效果的变差将导致反应器R401内物料不易均化运动,不能形成松散的床层形态,将导致局部物料容易结块,当块料直径大于出料口时,堵塞出料口。因此,选择合适的催化剂,减少有黏性的细小粉末的产生是实现流化床反应器长期运行的根本原因。

为了控制催化剂在大环管中反应的稳定性,催化剂在进入大环管前必须进行预聚合。催化剂经过预聚合,在其表面包裹有一层聚丙烯,使催化剂动力学曲线变得较为平缓,并且可以强化催化剂的机械强度。预聚合是否理想与小环管的温度有很大的关系。如果温度低,预聚合不充分从而包裹不完整。在进入大环管后,温度突然升高,反应剧烈,使催化剂爆裂产生细粉。以前生产中,一般控制在18℃左右。通过分析,将该温度升至20℃。催化剂的活性也是随停留时间的延长而逐渐衰减的。环管的密度能够控制催化剂的停留时间,从而控制着催化剂的活性。密度大,停留时间长,催化剂残余活性小。反之,停留时间短,残余活性大。为了得到较好的后移活性,经过研究,我们将密度由原来的540kg/m3调整为560kg/m3。

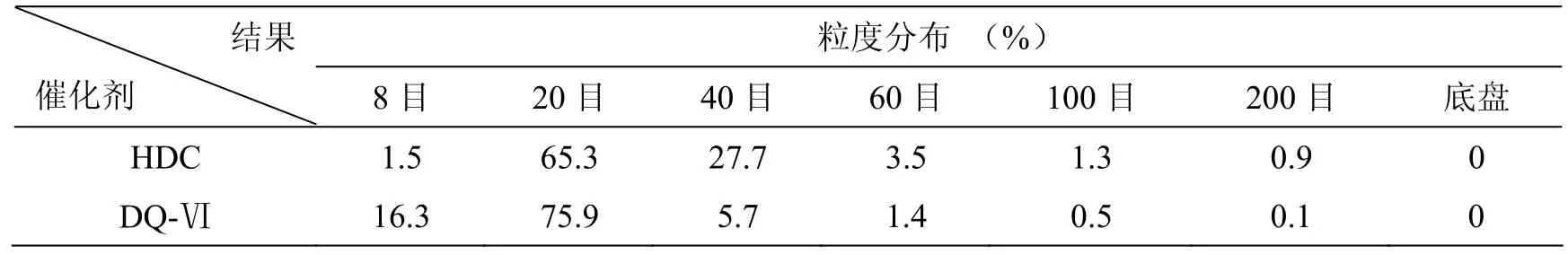

选择合适的催化剂也是至关重要的,我们对HDC催化剂和DQ-Ⅵ催化剂的使用情况进行对比,结果如下:

表1 产品颗粒筛份

由上表可知,DQ-Ⅵ的粒径分布明显优于HDC,DQ-Ⅵ的粒径主要分布在8目和20目,HDC的粒径还有很大一部分分布在40目以上。DQ-Ⅵ、HDC虽然都是同一类型的催化剂,催化剂的组成、反应机理基本相同。但由于生产工艺的不同,造成催化剂的结构强度、催化剂活性中心的微观空间结构不同,在气相反应时表现出不同的活性。HDC由于产生的细粉多,在R401内易被抗静电剂中和活性,聚丙烯颗粒孔隙率低,导致表现的活性差。而DQ-Ⅵ的粒径适中,分布集中,同时生成的聚丙烯颗粒具有较高的孔隙率,二元共聚物容易在聚丙烯颗粒内部增长,表现出较好的后移活性和较好的产品性能。

3.2 由于设计的原因,无法准确监控R401内物料的流化情况,R401内的料位、流化床气量控制不当,导致分布板、换热器粘结物料。

C401循环气体不仅提供气体参加聚合反应,同时使聚合反应床层流化并撤出反应热。气体流速可通过循环气压缩机入口导向叶片来调节,同时,聚合物反应的速率还取决于通过R401的气体循环量。如果流量降低可导致床层流化作用降低,聚合物从悬浮态沉降到反应器分布板上,造成分布板堵塞,造成循环气流量降低,结果使聚合物过热,促使聚合物结块由于反应气体和聚合物之间接触不足,流过E401的循环气体减少,影响反应热的撤热,使得反应器温度升高。活性催化剂被结块聚合物或者未流化的聚合物带出,造成反应气体与活性催化剂接触不够,降低了系统反应速率。同时,R401的料位也控制着共聚反应的时空产率,料位升高,时空产率降低,反应及反应热得到合理的分配,降低结块的可能。但是,如果流化床气量过大,容易夹带大量的粉料进入E401。同样,流化床气量小,物料不能形成均匀的流化床,气流通过床层时短路,局部物料反应热不能及时随流化气撤走,易暴聚结块。由于循环流化风量并不能自动调整,并且无法监测R401内物料的流化状况,只能凭经验值调整,因此会出现流化床料位、气量不匹配的情况,导致流化效果差。在生产中,原料丙烯、乙烯、氢气中易引起催化剂“中毒”杂质的含量变化时,影响到催化剂的活性,R401内的压力也随着变化,压力控制器PIC403调高或调低与它串级控制的料位LIC401,增加或减少反应物料接触面积和停留时间,来维持R401的压力。

为了保证合理的流化状态,在生产中,当R401料位改变时,通过观察R401的反应热撤热情况、循环风机的功率变化,调整流化床的流化气量,保证R401内的物料处于均匀圆周运动的流化态,防止床层变成固定床,物料局部结块。当原料的质量变化影响到R401的反应时,加大丙烯汽提塔顶部CO等有害轻组份的排尾气量,适当调整三乙基铝的加入量来中和杂质,防止催化剂“中毒”。

3.3 R401内反应气相的组分影响到产品中乙丙橡胶的含量。

在R401内,乙烯、丙烯生成二元共聚物。二元共聚物是在均聚物的颗粒内部增长。气相共聚物是均聚物和二元共聚物的紧密结合的混合物。二元共聚物分为结晶和无定形部分。无定形部分的含量越大,键合乙烯含量(AIM402)越大,抗冲性能越好,但共聚物越易发粘。无定形部分的含量受R401内的乙烯/乙烯+丙烯(AIC403)的比例影响。AIC403的值越小,无定形部分的含量越大。在生产某些牌号产品时,需要较高的抗冲性能,如HHP4,要求产品中的二元共聚物中的键合乙烯量和无定形部分的含量较大。同时该产品的熔融指数较高,环管密度较低,因此在生产该产品时,物料较粘,容易造成气相单元的E401、分布板等堵塞。

3.4 抗静电剂加入量不稳定。

抗静电剂的加入口在环管出料到D301的闪蒸线上。它的作用是“杀灭”环管出来的物料中的细粉和颗粒表面催化剂的活性,起到调节物料活性的作用,防止细粉继续与乙烯、丙烯反应,物料粘结在气相单元的设备器壁上。使二元共聚物在具有较高等规度和挠曲模量的均聚物的颗粒内部生成。抗静电剂的加入量波动时,无法阻止粘料的产生,从而缩短了系统的运行周期。今年6月,因抗静电剂输送泵的入口管线堵,半小时内无法加入抗静电剂,导致R401反应温度失控,聚合物结块堵塞R401出料口,R401停车清理。

通过观察,排除仪表及输送泵的原因后,确认第一闪蒸线压力的变化是导致抗静电剂加入量不稳的主要原因。由于第一闪蒸线的压力是随着环管出料的变化而变化,不可避免。通过控制环管的反应,尽量保持环管出料及D301压力的平稳,同时关小抗静电剂流量计的后手阀,增大抗静电剂泵的出口压力,使抗静电剂流量平稳。采取以上措施后,抗静电剂流量的最大波动值由以前的±1kg/h,降到±0.2kg/h。

4、调整效果

4.1 运行状况

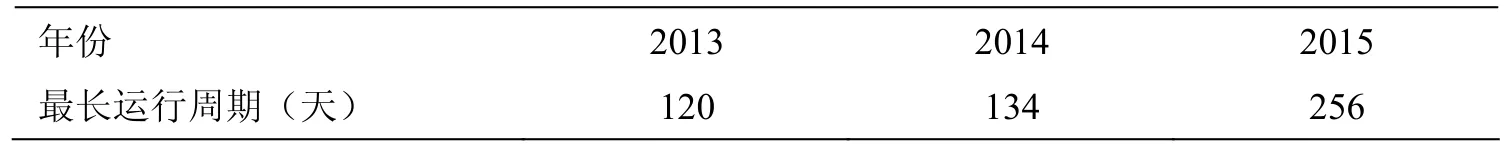

经过一系列调整后,气象反应器的运行周期明显加长,反应器出料阀和汽蒸器出料阀没有发生堵塞现象。调整后运行状况见下表:

表2 气相反应器运行状况

4.2 产品质量

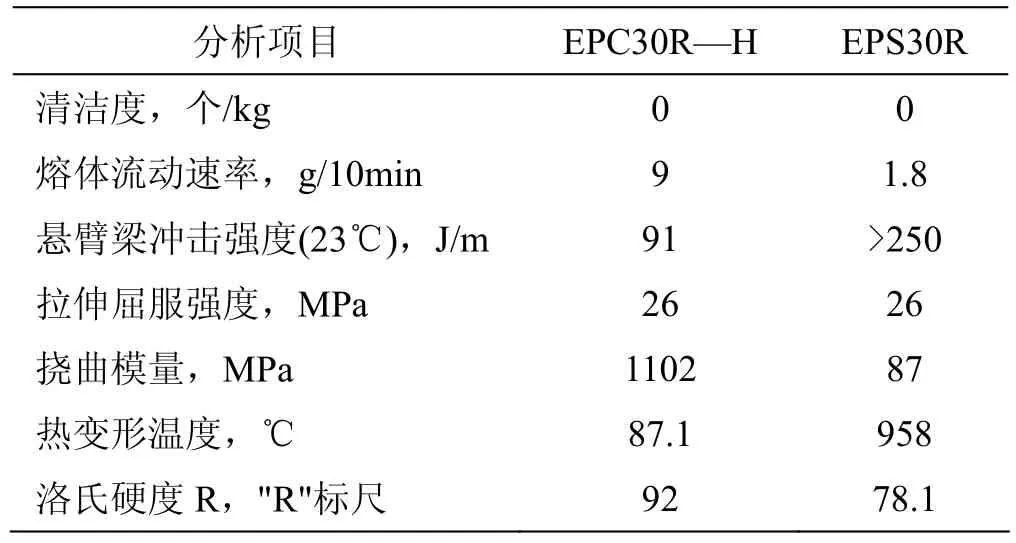

对气相反应器相应参数作调整后,产品质量并未受影响,以下是EPC30R—H和EPS30R的实测产品性能:

表3 调整参数后EPC30R—H和EPS30R质量指标

从上表可知,两个牌号各项指标达到优等品指标。说明,工艺指标调整后,没有对产品质量产生不良影响。

5、结论

目前本装置通过相应参数调整,选择合适催化剂,气相反应器的运行周期明显加长。抗冲共聚物的生产存工艺上必须选择合适催化剂,控制好环管密度,严格控制气相反应温度和压力,保证C401的正常稳定运行;控制好系统内气相组成,严格控制细粉量,稳定氢气和乙烯进料,保证抗冲共聚单元的平稳运行。

[1] Pires M,Mauler R,Liberman S. J Appl Polym Sci,2004,92:2155.

[2] Liang J Z,Li R K Y. J Appl Polym Sci,2000,77:409.

[3] Mohanty S,Nayak S. J Appl Polym Sci,2007,104:3137.

[4] Li J,Zhang X Q,Qu C,Zhang Q,Du R N,Fu Q. J Appl Polym Sci,2007,105:2252.

[5] Cui N,Ke Y,Lu Z,Wu C,Hu Y. J Appl Polym Sci,2006,100:4804.

[6] Dong Q,Fan Z,Fu Z,Xu J. Macromol Symp,2007,260:127.

[7] Fan Z,Deng J,Zuo Y M,Fu Z S. J Appl Polym Sci,2006,102:2481.

[8] Dong Q,Wang X,Fu Z,Xu J,Fan Z. Polymer,2007,48:5905.

蒋文军,1982~,硕士,工程师,茂名石化分公司车间主任,从事聚丙烯生产经营管理,联系方式jiangwenj.mmsh@sinopec.com