耐低温丁腈橡胶的研发

贺鹏

(海军驻北京地区舰船设备军事代表室,北京,100176)

耐低温丁腈橡胶的研发

贺鹏

(海军驻北京地区舰船设备军事代表室,北京,100176)

本文主要论述了分子结构、交联体系、补强与增塑体系等因素对丁腈橡胶耐低温性能的影响,为耐低温丁腈橡胶的配方设计提供参考。

丁腈橡胶;耐低温性能;硫化体系;填充体系;增塑体系

1、丁腈橡胶的结构与应用

1.1 丁腈橡胶的分子结构

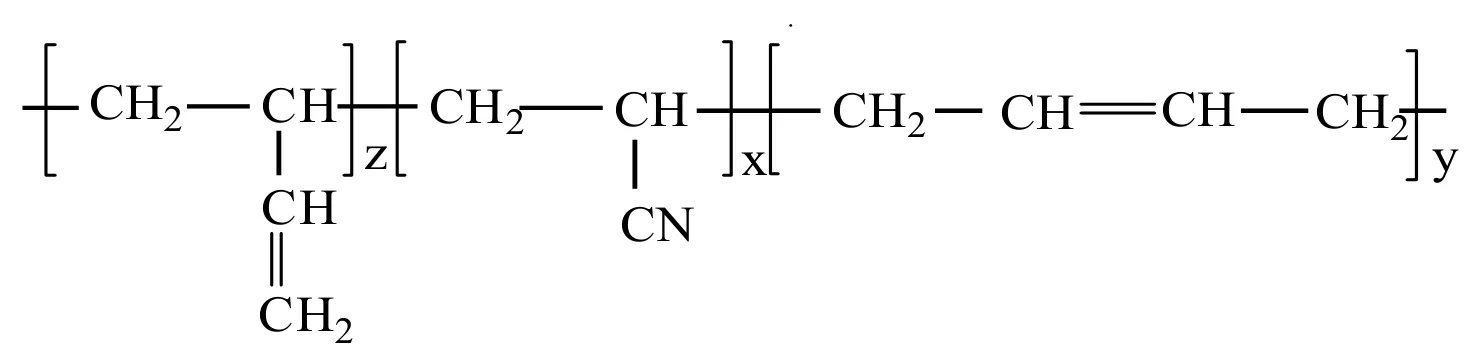

丁腈橡胶是丙烯腈和丁二烯的乳液聚合产物,丁腈橡胶的结构式如图1所示。丁腈橡胶分子中,丁二烯链段的分子极性较小,柔顺性好;丙烯腈链段分子极性大,柔顺性差。丁腈橡胶的分子结构中存在大量不饱和双键[1]。

图1 丁腈橡胶的分子结构

丁腈橡胶的丙烯腈(ACN)含量从16%~52%,典型含量为34%。由于丙烯腈的摩尔质量为53,而丁二烯的摩尔质量为54,所以两者的重量比近似地等于摩尔比。当丙烯腈含量为较低时,大分子链中相隔多个丁二烯单元才有一个ACN单元,则分子链比较柔软;当丙烯腈含量较高时,则相当于大分子链上相隔很少的链节便有一个ACN单元,则表现在橡胶强度上较硬。随着ACN含量的上升,分子链柔顺性降低,而橡胶的内聚能、溶解度参数以及极性都会有所增加。

1.2 丁腈橡胶的性能

a 一般性能

由于NBR的分子结构中存在大量的不饱和双键,在热或者热氧的条件下容易交联老化产生硬化现象。与其他耐油性橡胶如氟橡胶相比,丁腈橡胶的耐热性比较差,但是丁腈橡胶有价格低、加工性能好、性价比高的优势。丁腈橡胶的耐热性比天然橡胶、丁苯橡胶和顺丁橡胶高;耐臭氧性能比氯丁橡胶的差,比天然橡胶的好。丁腈橡胶的气密性较好,当ACN含量为39%时,其气密性与丁基橡胶相当;抗静电性能好;低温柔性不够好。

b 优秀的耐油性

在通用橡胶中,丁腈橡胶的耐油性最好。丁腈橡胶耐石油基油类、苯等非极性溶剂的能力远优于天然橡胶、丁苯橡胶、丁基橡胶等非极性橡胶,也优于极性的氯丁橡胶。

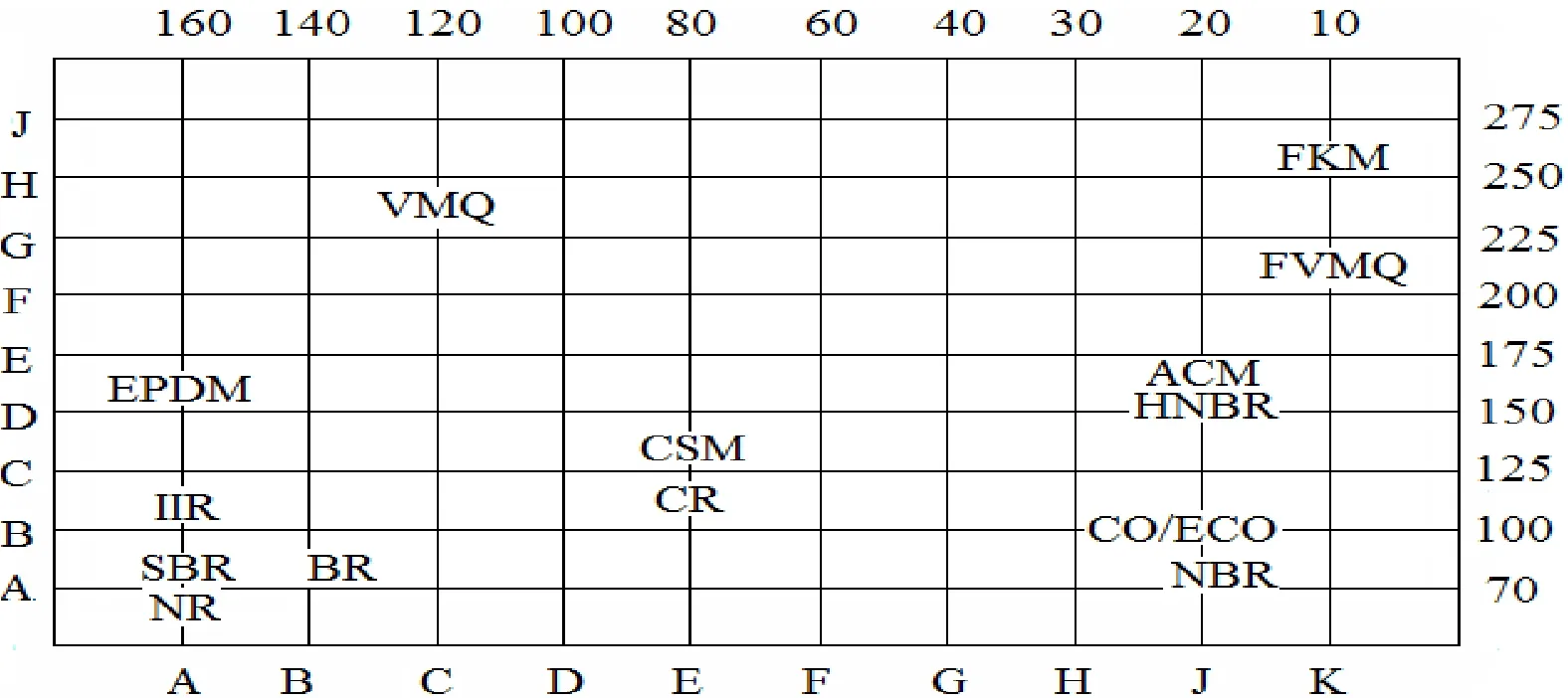

图2 各种橡胶按SAE(美国机动车工程师协会)J-200分类的耐热及耐油性等级Fig. 2 Level of heat and oil resistance of all kinds of rubbers according to SAE J-200

从图2中可以看出,丁腈橡胶的耐热性不高,仅达到B级,但耐油性高,达到了J级。这是因为丁腈橡胶极性大,与非极性油类不互溶,也不发生化学反应。

c 加工性能

丁腈橡胶易于加工,由于丙烯腈结构单元会使硫磺溶解度下降,混炼时先加硫磺有助于提高其分散性。另外,丁腈橡胶的自粘性较低,包辊性不够好,且混炼时生热量较大,加工过程中应予以注意。

2、橡胶的耐低温性

橡胶的耐低温性指的是橡胶在规定的低温环境下保持橡胶弹性和正常工作的能力。玻璃化转变和结晶过程是影响橡胶耐低温性能的主要因素。玻璃化转变温度(Tg)是橡胶分子链段由运动到冻结的转变温度,链段运动通过主链单键内旋转来实现,因此,橡胶分子链的柔顺性越好,主链旋转越容易,耐低温性能越好。降低分子链柔性或增加分子间相互作用力的因素,如引入极性侧基、增加交联程度、结晶等都会使橡胶Tg升高,耐低温性能降低;反之,提高分子链柔性的因素,如添加增塑剂或引入柔性基团都会增加橡胶的耐低温性能。

丁腈橡胶应用广泛,长期在热油或者热空气以及低温环境下使用,所以要求丁腈橡胶必须有较好的物理机械化学性能,尤其是耐热耐老化性能、耐油性以及耐寒性[2]。

3、影响丁腈橡胶耐低温性能的因素

3.1 生胶种类

由于丙烯腈含量与饱和度不同,不同牌号的丁腈橡胶性能差异较大。丙烯腈含量(%)有42-46、36-41、31-35、25-30、18-24等五种。丙烯腈含量越高,橡胶分子间相互作用力越强,链段柔顺性降低,橡胶耐低温性越差[3]。通常来说,饱和度越低,丁腈橡胶的耐低温性能越好,然而硫化体系会极大地影响橡胶分子中残余双键含量,因此无法通过生胶的不饱和度确定制品耐低温性能。

3.2 硫化体系

在影响橡胶的低温弹性的因素中,除生胶种类之外,硫化体系的影响最为明显[4]。

丁腈橡胶常见硫化体系及特征见表1。

表1 硫化体系特征

表1中,A为普通硫化体系,B为半有效硫化体系,C为有效硫化体系,D为过氧化物硫化体系,E为硫磺/过氧化物并用硫化体系,F为无硫硫化体系,G为平衡硫化体系[5]。

其中,硫磺硫化体系交联键为多硫键,硫化橡胶耐压缩永久变形能力差,高温老化后的扯断伸长率和硬度变化大。半有效硫化体系形成单硫键和多硫键,硫化橡胶耐热性和耐压缩永久变形性能比较好,但是拉伸强度较低。过氧化物硫化体系形成C-C单键,耐热和耐压缩永久变形性能好,在煤油中的体积变化率小,但是扯断伸长率和撕裂强度很低[6]。采用硫磺/过氧化物并用硫化体系可得到耐低温与耐油性均较好的丁腈橡胶材料[7]。

3.3 补强体系

炭黑作为一种比较常用的补强填充剂,被广泛应用于橡胶工业,也是NBR的主要补强填充剂。根据结构和表面积不同,炭黑分为不同的牌号。炭黑牌号与添加量不同,胶料的物理机械性能差异较大[8]。表2列出了几种牌号炭黑对胶料性能的影响。

表2 补强体系对胶料性能的影响

由表2可以看出,N330比喷雾炭黑有更好的补强性,所以单独使用N330的橡胶比单独使用喷雾炭黑的橡胶有更好的拉伸性能,但是N330对限制橡胶分子链段的运动的限制作用强与喷雾炭黑,所以单独用N330胶料的脆性温度比单用喷雾炭黑胶料的脆性温度高,也就是说耐低温性差[2]。

随着炭黑用量的增加,胶料的强度、硬度基本成上升趋势,在介质中的体积变化率变小,扯断伸长率和压缩永久变形变化不明显,但是压缩耐寒系数变小[6]。

3.4 增塑体系

采用适当的增塑体系是降低极性NBR橡胶玻璃化温度、提高耐低温性的有效手段[9]。耐低温性增塑剂的化学结构对于提高丁腈橡胶的耐低温性具有决定性作用[4]。NBR一般采用极性和溶解度参数与其相似、溶解化作用比较强的增塑剂。

朱江等人分别研究了DBP、DOS、TP-95等增塑剂对橡胶耐低温性能与耐油性的影响。其中,添加增塑剂TP-95的胶料耐低温性最好;添加DOS的胶料在油相介质中体积变化率最小;添加DBP的胶料压缩永久变形性能稍好,但在介质中体积变化率最大,且热氧老化后扯断伸长率下降最多,耐低温性较差[6]。随着增塑剂用量的增多,橡胶的硬度、拉伸强度下降,扯断伸长率和耐低温性能提高。

4. 结束语

分子链段柔顺性是决定橡胶耐低温性能的主要因素,为改善丁腈橡胶耐低温性能,增加分子链段柔顺性是重要思路。选择低丙烯腈含量的生胶、合适的补强体系类型与用量、采用硫磺/过氧化物并用硫化体系与添加增塑剂等方式均可改善丁腈橡胶的耐低温性能。

[1] 刘莉,马廷春,等.低温耐油橡胶的研究进展[J].弹性体,2008,18(2):69-74.

[2] Degrange JM,Thomine M,Kapsa Ph,et al.Influence of viscoelasticity on the tribological behavior of carbon black filled nitrile rubber (NBR) for lip seal application[J].Wear,2005,259(6):684-692.

[3] 王传东.耐寒耐油NBR的研制.橡胶资源利用,2010,4.

[4] 徐江,滑向前,等.高耐低温性丁腈橡胶胶料的研制[R].橡胶新技术交流暨信息发布会,2006,245-248.

[5] 王勇,周琦,等.硫化体系对NBR胶料性能的影响[J].橡胶工业,2008,55.

[6] 朱江,辛国荣,等.丁腈橡胶耐寒耐油性能的研究[J].特种橡胶制品,2008,29(2).

[7] 张健, 陈静, 王艳,等. 硫化、补强体系对丁腈橡胶压缩耐寒系数、耐油性能的影响[J]. 橡塑资源利用, 2015(1):13-15.

[8] 吴健峰.耐油耐低温丁腈橡胶的研制.中国橡胶科技资讯产品.

[9] 吴智强,李雪春,等.耐寒耐油NBR胶料配方的研究[J].橡胶工业,2006,53.

贺鹏,1968.11~,北京市亦庄开发区永昌南路5号,现从事舰船用非金属材料研制与应用,先后发表论文十余篇。