浅层丛式水平加密井合理偏移距设计研究

刘胜娃,詹 胜,聂翠平

(1.川庆钻探工程有限公司长庆钻井总公司,陕西西安710021;2.西安石油大学,陕西西安710065)

浅层丛式水平加密井合理偏移距设计研究

刘胜娃*1,詹 胜1,聂翠平2

(1.川庆钻探工程有限公司长庆钻井总公司,陕西西安710021;2.西安石油大学,陕西西安710065)

目前长庆油田埋深2000m左右浅层原油开发中,应用水平井开采低渗储层具有显著的经济效益。由于地面井场与原油集输建设受到诸多限制,随着钻井技术的显著进步,在原丛式井组井场采用丛式水平加密钻井具有明显优势。但由于低渗、超低渗储层需要水力压裂改造才能获得经济产能,水平井水平段走向必须沿最大水平地应力方向,因而在原丛式井组井场所能钻水平井数量受限。偏移距决定了井场可钻浅层丛式水平井数量和钻井施工安全,通过模拟摩阻分析和钻柱屈曲分析,得到了量化结果,可作为钻井设计中合理偏移距的确定提供关键依据。

丛式水平井;偏移距;钻柱;摩阻;屈曲

1 偏移距对布井和施工的影响

水平井施工中具有较大的摩阻和扭矩,而对于陕北浅层丛式水平井,合理偏移距的确定一直是困扰钻井施工的难题。一方面希望增大偏移距,增大控油面积和增加布井数量;而另一方面,偏移距直接影响到施工安全,如钻机负荷、钻柱屈曲与疲劳预防等。

目前,陕北浅层丛式水平加密井最大偏移距已经达到300m,而大偏移距水水平井具有控油面积更大、丛式井组加密钻井数量更多、绕障能力更强的优点,在丛式水平井中还能够有效减少待钻井与老井发生碰撞事故。因此,通过钻柱摩阻和屈曲分析,结合在用钻机和钻柱合理设计偏移距,成为丛式水平井工程设计中需要考虑的关键问题。

2 影响钻柱正常工作的主要因素

2.1 钻柱屈曲

由于钻柱自重和钻柱与井壁摩擦的影响,钻柱受压时可能发生不同形式的屈曲。通常,钻柱在井中可能出现的状态有:直线稳定,平面正弦弯曲和空间螺旋弯曲,以及自锁。

当轴向压载较小,钻柱位于下井壁保持在直线平衡状态;随轴向载荷增大并达到某临界值时钻柱产生屈曲变形成正弦波弯曲,钻柱沿井眼低边变形且并未触及井壁高边;载荷继续增大,钻柱弯曲为螺旋,通常环绕井壁并产生屈曲变形,摩阻急剧增大,钻柱发生“自锁”[1-4]。

2.2 钻柱临界屈曲载荷的确定

对于钻柱,中性点以下部分受压,可能出现屈曲。在实际工程中,影响钻柱屈曲载荷的因素很多,包括井眼轨道的几何形状、钻井液压力、井壁的刚度和硬度、钻柱自重、钻柱长度及其端部边界条件等[5-7]。

钻柱屈曲改变了钻柱与井壁的接触状态,增大了钻柱与井壁之间的接触力,从而增大钻柱摩阻。通常,可通过钻柱屈曲分析,给出其正弦屈曲和螺旋屈曲判据。

钻柱发生正弦屈曲临界载荷为:

式中:Fcτs——正弦屈曲临界载荷,kN;

E——钻柱材料的弹性模量,MPa;

I——钻柱截面的轴惯性矩,N·m;

r——钻柱与井眼间的间隙,m。

螺旋屈曲临界载荷:

式中:Fτe——轴力,kN;

fn——正压力钻柱自重qe,kN/m;

φ——井斜角,(°);

ψ——方位角,(°);

r——井眼视半径,m,其值为井眼半径与钻柱半径之差。

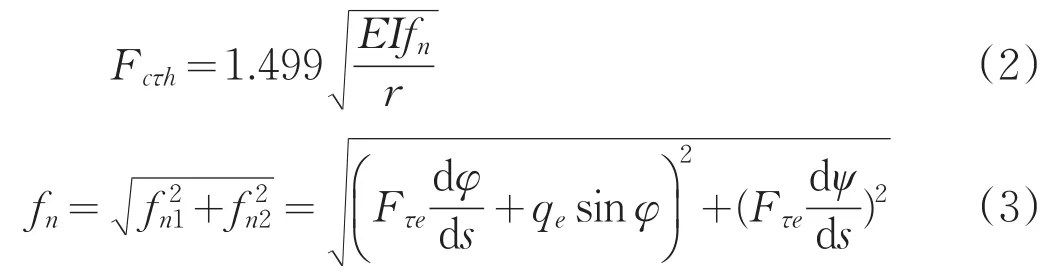

根据上述公式,结合现场常用钻杆和加重钻杆相关参数,可以算出对应的临界屈曲载荷,如表1所示(表1中标注为G105“加重钻杆”的钻杆为目前现场实际使用的壁厚较大的API标准钻杆)。

表1 钻杆临界屈曲载荷

在施工过程中,由于摩阻的影响,实际施加钻压不明,地面指示的施工钻压可大致考虑为“实际钻压+摩阻”。

陕北丛式水平井施工中,通常使用G105普通钻杆和厚壁钻杆,并未使用API标准加重钻杆。目前常用倒装钻具组合:Ø215.9mmPDC钻头+Ø172mm螺杆×1.0°+ 431×410接头+回压凡尔+Ø213mm扶正器+Ø159mm无磁钻铤×1根+Ø127mm“加重钻杆”×9根+Ø127mm钻杆(若干)+Ø127mm加重钻杆×36根+Ø127mm钻杆(若干)+411×520接头+下旋塞+Ø133mm方钻杆。

施工中,造斜、扭方位和水平段以滑动钻进方式为主,其它井段多采取复合钻进。计算表明,在全井段钻井“加重钻杆”达不到临界弯曲载荷(92kN)。在滑动钻进中,假设施加最大钻压为10t,下部有螺杆+钻铤,“加重钻杆”也达不到临界弯曲载荷。

因此钻具屈曲可能发生在水平段钻进中,位于水平段的普通钻杆、“加重钻杆”之下的普通钻杆有可能发生屈曲。

3 偏移距对施工的影响

3.1 偏移距对摩阻的影响

长庆油田公司常见的埋深2000m左右浅层丛式水平井为两开完钻,造斜点多在600m左右,二开采用Ø215.9mm钻头、稳斜扭方位方式控制偏移距,采用Ø139.7mm套管射孔完井。

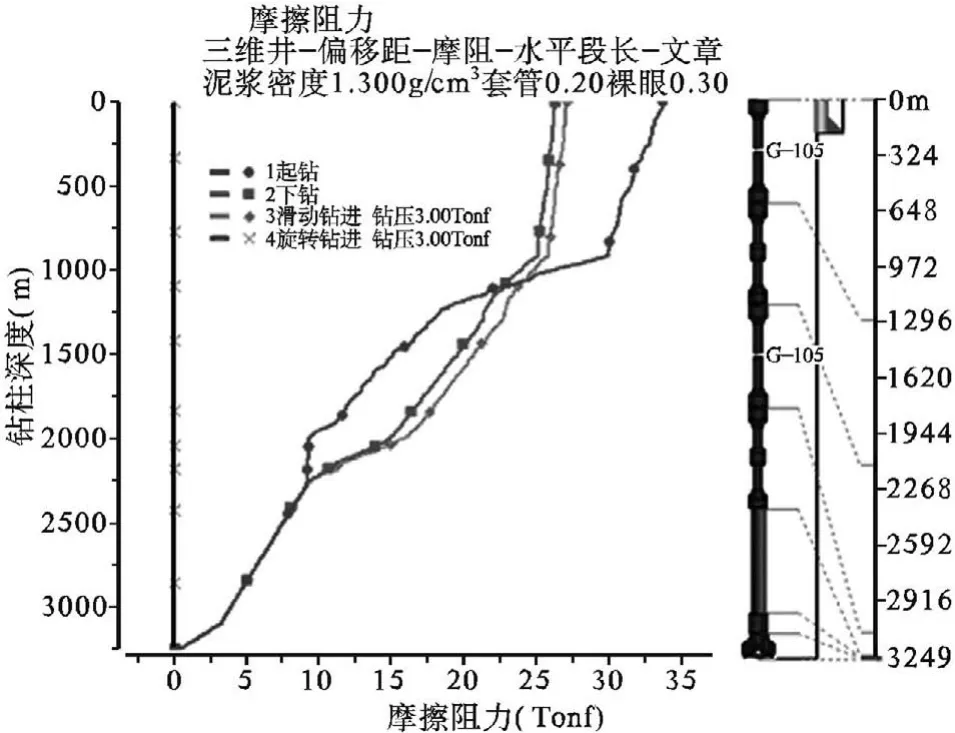

为分析偏移距对摩阻的影响,通过计算机模拟分别计算了水平段为1000m,偏移距分别为0、100m、200m、300m、400m、500m和600m时起下钻、滑动钻进和旋转钻进4种工况状态下的摩阻;同时还计算了偏移距为300m时,水平段长度分别为1000m、1500m、 2000m和2500m时的摩阻。

应用常用商业软件,输入设计井身剖面的节点数据及其它信息,首先得到了起钻、下钻、滑动钻进和旋转钻进4种状态下水平段长为1000m时,不同偏移距的摩阻。

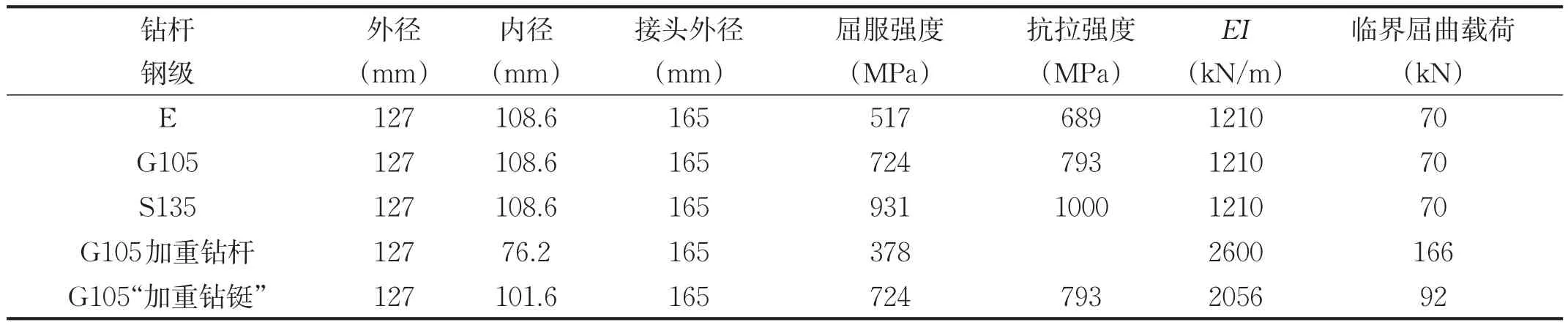

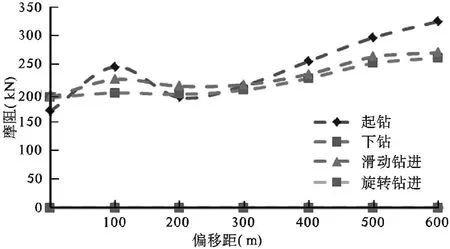

图1 偏移距为600 m摩阻

图1给出了偏移距分别为600m的摩阻分布图,可以看出,摩阻和偏移距相关性明显,尤其是水平段施工中起钻摩阻明显增大。不同偏移距下的摩阻分布见表2。

图2为不同偏移距下摩阻变化示意图。由表2和图2可以看出,水平段长为1000m时,随偏移距增大,摩阻整体上呈增大趋势。偏移距从100m增大到600m,滑动钻进摩阻增加了约20%。

但上述计算结果是按照目前设计轨迹得出的,钻井液润滑性、实际井眼规则程度对摩阻影响很大。所以实际施工中,还应考虑实际轨迹的影响以及钻井液性能的影响。为验证模拟计算分析结果的准确性,对照了偏移距为300m全井实钻实测摩阻,符合良好,验证了软件计算的可行性。

表2 水平段长为1000m时的最大摩阻

图2 不同偏移距摩阻分布

从分析结果看,只要能保证钻井施工质量,水平段长为1000时,偏移距600m是可行的。进一步的模拟计算表明,水平段长不超过2500m,偏移距在500m以内是可行的。

3.2 钻具屈曲分析

前面已经从屈曲载荷初步分析了水平段施工中可能发生屈曲的井段,还需要进一步分析不同偏移距、不同水平段长钻柱屈曲可能性。分别计算了水平段长为1000m时不同偏移距下的钻柱屈曲。

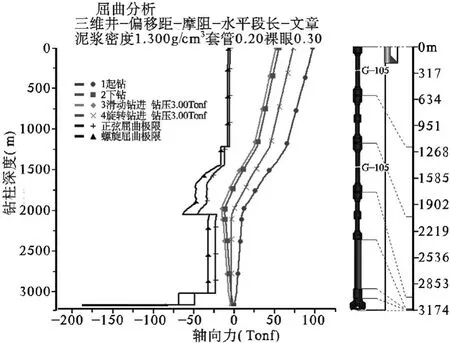

图3为水平段长1000m、偏移距为300m时的钻柱屈曲分析结果,滑动钻井安全。

图3 偏移距为300m钻具屈曲分析图

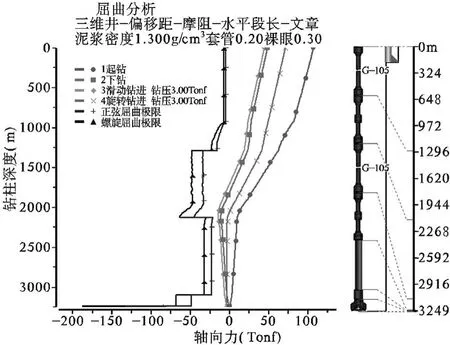

图4为水平段长1000m、偏移距为600的摩阻分析结果,说明钻具组合不会出现屈曲,满足现场施工要求。

图4 偏移距为600m钻具屈曲分析图

为考察水平段长的影响,进一步分析计算了不同水平段长和不同偏移距条件下的钻柱屈曲结果。

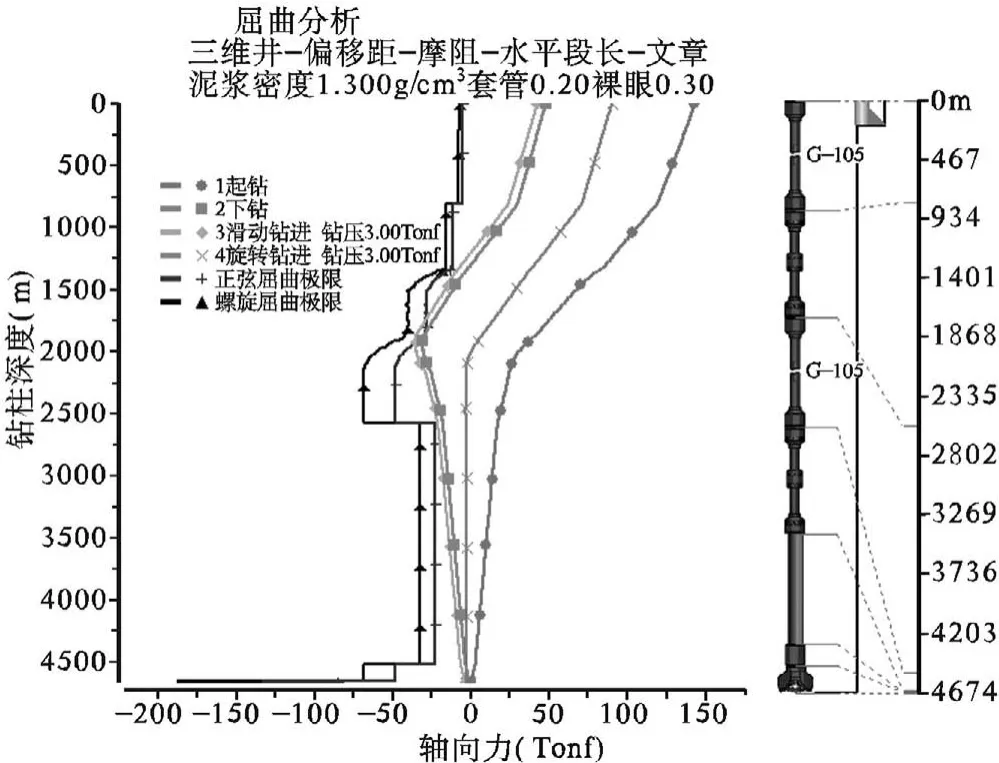

图5 偏移距为600m钻具屈曲分析

文中仅给出偏移距为300m、水平段长2500m时钻柱屈曲分析结果(图5),可以看出,钻具有发生有正弦屈曲可能。计算表明,偏移距一定,随水平段长增加,钻柱屈曲趋势增大;水平段长一定,随偏移距增大,钻柱屈曲可能性增大。

偏移距和水平段长对于钻柱屈曲有显著影响。从钻柱屈曲分析结果看,实际工程设计中,应该合理匹配偏移距与水平井段长度。陕北浅层丛式水平井水平段长与偏移距匹配的极限范围大致为2500~300m、2200~400m、1900~500m、1400~600m。

4 结论

偏移距和水平段长对摩阻、钻柱屈曲有显著影响,浅层丛式水平井轨道设计中应依据屈曲分析结果合理匹配两者的关系。目前常用装备、工具、工艺和常用轨道设计条件下,陕北浅层丛式水平井最大偏移距不宜大于500m。

[1]姜丽红.端部约束条件对钻柱正弦屈曲的影响[D].江苏大学,2010.

[2]万里平,等.钻柱失效原因及预防措施[J].钻采工艺.2006,29(1):57-59.

[3]林元华,邹波,施太和,等.钻柱失效机理及其寿命预测研究[J].石油钻采工艺,2004,26(1).

[4]张德平,等.钻柱疲劳寿命预测研究[J].断块油气田,2006(5).

[5]孙书贞,张炎山,苟昌琼.钻柱疲劳破坏的预防[J].西部探矿工程,2004(2).

[6]夏天果,朱红钧,林元华,等.一种预测钻柱疲劳失效的新方法[J].石油矿场机械,2011(9).

[7]李文飞,管志川,赵洪山.基于可靠性理论的钻柱疲劳寿命预测[J].石油钻采工艺,2008(1).

TE32.4

A

1004-5716(2016)12-0017-04

2016-02-29

2016-03-02

刘胜娃(1963-),男(汉族),甘肃庆安人,高级工程师,现从事钻井工程领域信息专业工程研究与应用工作。