石油炼制中加氢精制催化剂的制备技术探讨

汪媛媛,向青和,李瑞梅

(东营科技职业学院,山东 东营 257335)

石油炼制中加氢精制催化剂的制备技术探讨

汪媛媛,向青和,李瑞梅

(东营科技职业学院,山东 东营 257335)

石油炼制中加氢精制催化剂作多数为负载型催化剂,而负载型催化剂由于载体表面积、孔体积等因素影响了自身的活性。从加氢精制工艺的优点和制备流程入手,介绍了非负载型加氢精制催化剂制备方法,提出低硫柴油实施硫化态非负载型加氢精制催化的效果。

石油化工;加氢精制催化剂;制备技术

近些年,随着原油开采量逐渐增大,原油重质化问题更加严重,硫含量也有所增加。随着大众环保意识的增强,各个国家对燃油中硫含量有着严格的控制。目前,加氢精制催化剂是石油化工业常用的催化剂,负载型催化剂活性随着其相关理论及技术的发展日益提升。但是,负载型催化剂有一定的局限性,载体比表面积、孔体积成为影响有效活性的主要因素,在提升催化剂活性方面受到一定的约束。非负载型催化剂具有较高的活性组分含量,具有活性密度大、能力强等优点,无需使用其它载体,在石油化工业中产生重要的影响[1-8]。

1 加氢精制工艺概述

1.1 加氢精制工艺特点

石油炼制加氢技术主要包括加氢精制、加氢处理和裂化三个方面,加氢精制指标技术就是对某些无法达到使用需求的产品进行加工操作,确保生产的产品满足标准性能指标。加氢精制装置具有如下优点:①原料范围大,能够一次加工或二次加工处理的汽油、柴油、重油等原料,产品灵活性较大;②液体产品收率较高,具有良好的安定性和无腐蚀性。因此,加氢精制成为石油化工企业炼油中常用的环节,也逐渐代替其他类型的油品精制制备方创设良好的条件。

1.2 加氢精制工艺流程

加氢精制工艺过程形式多样,根据加工原料轻重及生产产品的目的,主要包括汽油、柴油、二次加工等产物。加氢精制工艺虽然生产产品的目的和使用原料存在差异,但加工产品的化学反应原理基本相同。加氢精制制备工艺主要由反应系统、分离系统、循环氢系统等部分组成,工艺流程如图1。

图1 加氢精制典型工艺流程图Fig.1 The process flow chart of the hydrofining

1.3 负载型加氢精制装置的缺点

催化技术是化学工业快速发展的基础,该技术也逐渐渗透至石油炼制、高分子材料、医药等产业中,对生产新产品发挥着重要的作用。负载型金属催化剂一般由载体、金属化合物相互配合完成,负载型金属催化剂主要包括:负载型金属化合物催化剂、负载型金属簇络合物催化剂、负载型双金属络合物催化剂等。长时期以来,工业上采用的传统催化剂一般存在活性低、选择性差等缺点,必须设置高温、高压的环境下实施反应,且这种设计能耗大、效率低,也会在不同程度上污染环境。因金属活性和选择性较高,但这类催化剂对金属反应器具有一定的腐蚀作用,在空气、水中稳定性不佳,导致催化剂分离、回收操作极为困难,使其在应用上有一定的限制。因此,多数学者不断探索新的高效的绿色催化剂。

2 非负载型加氢精制催化剂制备技术

非负载型加氢精制催化剂是近些年新兴的催化剂,非负载型加氢精制催化剂与传统催化制备技术比较,主要借助增加催化剂活性密度,在一定程度上提升前者的催化活性。根据研究可知,非负载型加氢精制催化剂主要划分为硫化态和氧化态非负载型加氢精制催化剂,前者是采用含硫过渡金属盐为原料进行制备的催化剂,这种催化剂可以直接使用;后者是采用钨酸铵、钼酸铵为原料开展制备操作的技术,与传统负载型催化剂相同之处,开工之前必须预硫化。

2.1 硫化态非负载型加氢精制催化剂的制备

硫化态非负载型加氢精制催化剂采用过渡金属流代盐热分解法进行制备操作,这种方法被广泛运用在MoS2、三组分、双组份催化剂。该分解法可以细分为水热合成、器内和器外合成三种。

2.1.1 水热合成

水热合成法是近些年广泛应用的合成方法,水热合成法就是在密封体制内,采用水作为溶剂,基于温度高于室温、压力高于大气压力,原始混合物实施非均相化学反应的合成方法。水热合成法具体步骤如下:先要配制适量的(NH4)2-6H2O溶液,操作者向溶液内添加少量十氢化萘,再把Ni(NO3)2-6H2O或Co(NO3)2-6H2O融入少量水中配成溶液,将两种溶液加入反应器内,设置初始压力为2.8 MPa通氢气,将反应器封闭,放置砂浴在350 ℃温度下反应2 h,获得相应的产品。

2.1.2 器外合成

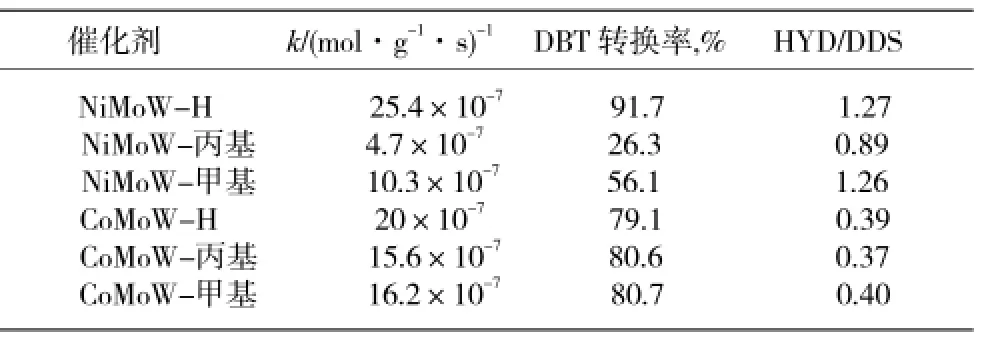

器外合成采用钨或钼作为硫代铵盐的原料,制备催化剂前体,随后把前提基于原性气体状态下,加热分解之后氧化态转换为硫化态。例如:制备Ni(CO)/(R4N)4MoWS8前体,随之在H2S/H2氛围内,加热分解操作后获得Ni(Co)-Mo-W分硫化态非负型催化剂,表征结果如表1。

表1 Ni(Co)-Mo-W硫化态非负载型催化剂表征结果Table 1 Characterization results of Ni(Co)-Mo-W sulfided non-supported hydrogenation catalyst

由表1可知,加入相应的表面活性剂,有利于提升催化剂比表面积和催化活性,这种制备方法催化剂活性明显高于工业用负载型催化剂,但其本质活性依然低于工业用负载型催化剂。这种制备过程具有成本高、操作复杂的特点,那一迈入工业应用,借助廉价的原料、无毒素硫源、简化制备步骤等要求成为下一步研究重点。

2.1.3 器内合成

这种制备方法是由水热合成法演变而来的方法,具体步骤如下:想要配制适量的四硫代钼酸铵和或四硫代钨酸铵溶液,向混合荣叶内日俺家模板剂和CO或Ni盐溶液,经过沉淀过滤后,得到催化剂前体。把获得的催化剂前提、原料装入反应器内,实施加氢脱硫反应。

柴油加氢精制作为炼油企业生产最优的产品必要环节,其成本最小化确保整个炼油企业利润最大化。影响柴油加氢精制成本主要包括加工量、单位能耗,基于不同性能加氢精制催化剂对其加氢成本产生重要影响。

2.2 氧化态非负载型加氢精制催化剂的制备

与传统负载型催化剂相比较,氧化态非负载型加氢精制催化剂也必须预硫化,主要材料包括钨酸铵和钼酸铵,其制备方法主要分为沉淀法、固定相反反应法,这两种方法制备工艺简单、成本低,广泛应用于工业中。

2.2.1 共沉淀制备法

共沉淀法就是当所用金属组分原料均呈现溶液状态,合理调节混合溶液的pH值或温度促使反应物发生反应,形成沉淀物。Domokos等根据过度金属组分盐溶液共沉淀原理,向制备适量的混合溶液,该混合溶液为钼酸铵和硝酸镍的混合体,随之对该溶液进行加热操作,温度控制为 80 ℃即可,采用硝酸合理调节器pH值(2.8),在获得澄清溶液后慢慢加入二氧化硅,和氨水溶液,促使其pH值上升至6.8,溶液进行沉淀、过滤、干燥操作后,生产所需的催化剂。这种制备方法具有较高活性的特点,从而满足工业的要求。

2.2.2 固相反应制备法

固相反应法操作步骤如下:配置相应的混合溶液,该溶液主要包括钼盐、钨盐,对其实施加热处理,温度控制在90 ℃(溶液B)。必须注意,镍盐具有不溶于水的特性,例如:碱式碳酸镍,对其实施相应的配置操作后,与水相互配合进行加热(悬浮液B)。把两种溶液进行混合后,不间断实施搅拌,温度控制在90 ℃。

3 低硫柴油非负载型加氢精制催化效果

3.1 评价方法

催化剂装量设置为 100 mL,如果温度上升至120 ℃,实施恒温干燥处理2 h,当升高至160 ℃时,慢慢注入含有3%的CS2硫化油进行预硫化。在200~400 ℃温度环境下预硫化10 h,随后调整至所需的反应条件,切换为原料油,反应条件稳定48 h后展开取样分析。催化剂活性评价装置流程如图2。

图2 催化剂活性评价装置流程简图Fig.2 The process diagram of the catalyst activity evaluation apparatus

3.2 低硫柴油活性评价试验结果

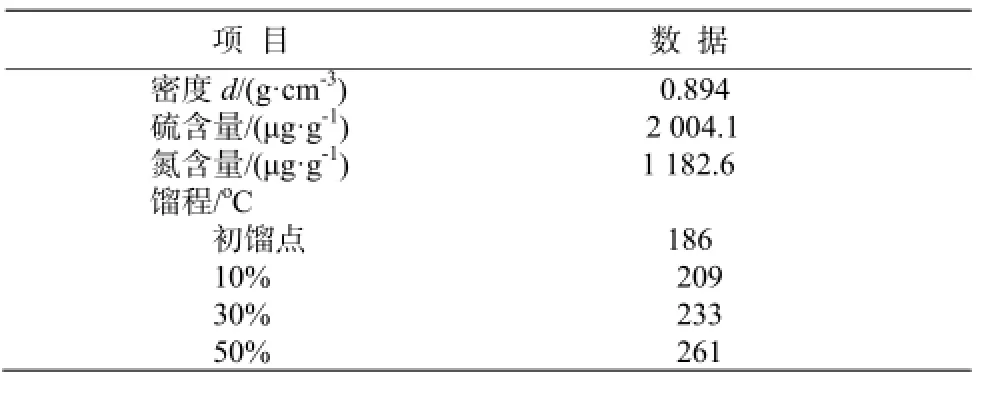

使用大庆低硫FCC柴油,在100 mL加氢反应装置上开展活性评价实验,并与负载型催化剂展开比较。大庆低硫FCC柴油性质如表2。

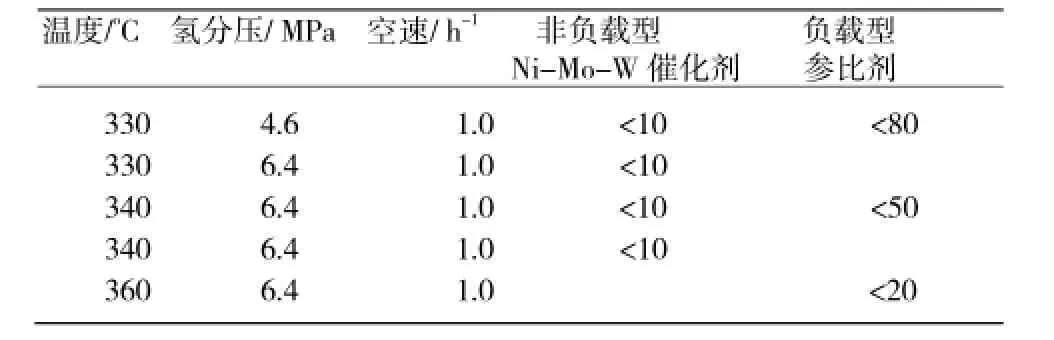

分别对非负载型 Ni-Mo-W催化剂与负载型参比剂实施初活性评价实验,主要参考指标有温度、压力、空速等,结果如表3。

由表 3可知,非负载型 Ni-Mo-W催化剂在330 ℃较低反应温度下,其压力为4.6 MPa,生成油硫含量可以会<10 μg·g超清洁柴油标准。负载型参比催化剂基于相同的反应条件下,生成油硫只<80 μg·g。当反应温度处于340 ℃, 压力为6.4 MPa的条件下,非负载型Ni-Mo-W催化剂所生成的油硫含量依然处在<10 μg·g以下。同一条件下,负载型参比催化剂生成油硫含量达到<50 μg·g。表示非负载型Ni-Mo-W催化剂具有良好的低温反应活性,和稳定性。

表2 大庆低硫FCC柴油性质Table 2 The properties of Daqing low-sulfur FCC diesel fuel

表3 催化剂初活性评价结果Table 3 The evaluation result of the catalysts initial activity

4 结束语

总之,非负载型加氢精制催化剂比传统负载型加氢精制催化剂有较多的优势,催化活性更高,该方法不受传统催化剂载体及活性组成的制约,因而加氢脱硫催化剂有更好的发展前景。为优化非负载型加氢精制催化剂的相关结构,必须努力提升其活性,达到降低催化成本、简化制备工艺的目的。

[1] 熊伟庭,龙有.2.4 Mt/a加氢裂化装置设计及首次标定[J].炼油技术与工程,2015,45(9):15-18.

[2] 李少平.FH-98加氢精制催化剂的工业应用及反应性能研究[J].化工管理,2013,23(14):206-206.

[3]李贺,殷长龙,赵蕾艳,等.非负载型加氢精制催化剂的研究进展[J].石油化工,2013,42(7):811-817.

[4] 李扬,刘继华,牛世坤,等.PKM气化炉焦油加氢工艺方案分析[J].炼油技术与工程,2013,43(1):19-22.

[5] 康开通,王云,侯德玮,等.煤直接液化加氢精制催化剂再生效果评价[J].内蒙古石油化工,2014,21(15):83-85.

[6] 曾鹤,王禹轩,王晨,等.关于添加剂在加氢精制催化剂中作用的研究进展[J].化学与粘合,2014,36(6):441-445.

[7] 张韶平,殷长龙,赵蕾艳,等.添加剂在加氢精制催化剂中作用的研究进展[J].石油化工,2013,42(2):236-242.

[8] 柳伟,宋永一,李扬,等.柴油深度加氢脱硫反应的主要影响因素研究[J].炼油技术与工程,2012,42(11):10-13.

Discussion of Hydrogenation Catalyst Preparation Technologies in Petroleum Refining Industry

WANG Yuan-yuan, XIANG Qing-he, LI Rui-mei

(Dongying Vocational College of Science and Technology, Shandong Dongying 57335, China)

Most hydrogenation catalysts are the supported catalyst in petroleum refining industry. Surface area, pore volume and other factors of the carrier can affect the supported catalyst's activity. By analyzing the advantages of hydrofining process and the preparation process of supported catalyst, the preparation methods of the non-supported hydrogenation catalyst were introduced, and the effect of non-supported hydrogenation catalyst was evaluated.

Petroleum refining; Hydrogenation catalyst ;Preparation technology

TE 624.9

A

1671-0460(2016)03-0592-03

2015-12-10

汪媛媛(1979-),女,山东省临沂市人,讲师,硕士,2006年毕业于山东轻工业学院制浆造纸专业,研究方向:化工技术研究。E-mail:864338077@qq.com。