含腐蚀缺陷长输管道剩余强度影响参数定量评价

赵 莉

(长庆油田分公司物资供应处, 陕西 西安 710016)

含腐蚀缺陷长输管道剩余强度影响参数定量评价

赵 莉

(长庆油田分公司物资供应处, 陕西 西安 710016)

针对管道运行过程中腐蚀缺陷导致管道事故频繁发生等问题,主要采取了 NG-18、ASME B31G-1991、API 579和DNV RP-F101等方法对管道剩余强度的评价。四种评价方法对指标参数失效压力、流变压力、缺陷长度、Folias鼓胀因子以及腐蚀缺陷面积计算各有不同,分别做了各参数与评价结果定量影响研究。实验研究表明:管线钢材级别越高,不同定义下计算的流变压力相差减小,对管道剩余强度评价的影响较小;随着缺陷长度的增加,鼓胀因子相对差逐渐变大,对管道剩余强度评价的影响较为敏感。对于短缺陷管道,NG-18评价方法较为合适;基于实际爆破数据,相对于ASME B31G-1991评价方法,DNV RP-F101评价结果误差较小;对腐蚀缺陷管道缺陷面积的计算,ASME B31G-1991方法精度较高,是一种普遍适用的评价方法。

缺陷管道;剩余强度;参数;定量关系

在油气管道运行的过程中,管线腐蚀常有发生,对腐蚀缺陷管道剩余强度的评价研究一直都在不断的完善。20世纪70年代,Kiefner和Maxey等率先提出了 NG-18评价方法,基于版经验断裂力学理论,分别定义了失效压力、流变压力、缺陷长度、Folias鼓胀因子以及腐蚀缺陷面积[1-3]。随着国内外研究学者对该方法的改进,对影响因子的重新定义,形成了相应的计算标准。从第一部含缺陷管道的评价标准 ASME B31G-1984,到改进后的 ASME B31G-1991,再到ASME B31G-2009,美国机械工程师协会集结了国内外研究人员的研究成果一直在不断更新完善[2-5]。

近年来,根据对分级评价的要求,颁布了API 579,SY/T6151 等评价标准;在全尺寸爆破试验数据基础上,以有限元计算为理论,又形成了PCORRC和DNV RP-F101等评价方法[3-8]。上述不同评价方法均相应有一定的适用范围,对影响评价结果的参数计算各有不同,下面根据不同的评价方法对参数的定量求取进行了对比,结合实际管道运行数据,定量分析了各参数对评价结果影响,并找出了各自评价方法适用性。

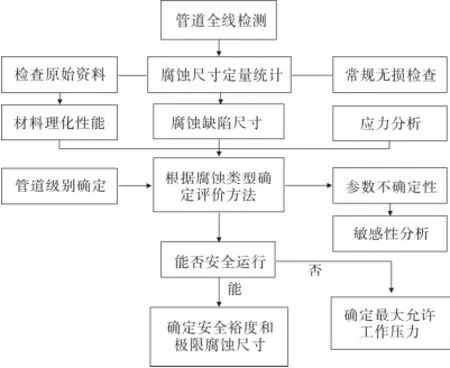

1 管道剩余强度评价思路

对油气管道的检测是管道评价最基础的工作,通过检测工作找出管道是否存在腐蚀缺陷以及缺陷位置、尺寸,在依据相应的检测维护标准,结合各管线材质、性能、影响参数,对管道剩余强度进行综合评价,找出管道剩余强度影响最为敏感的参数,并给出解决方案。含腐蚀缺陷管道剩余强度评价思路如图1所示。

2 参数评价方法介绍

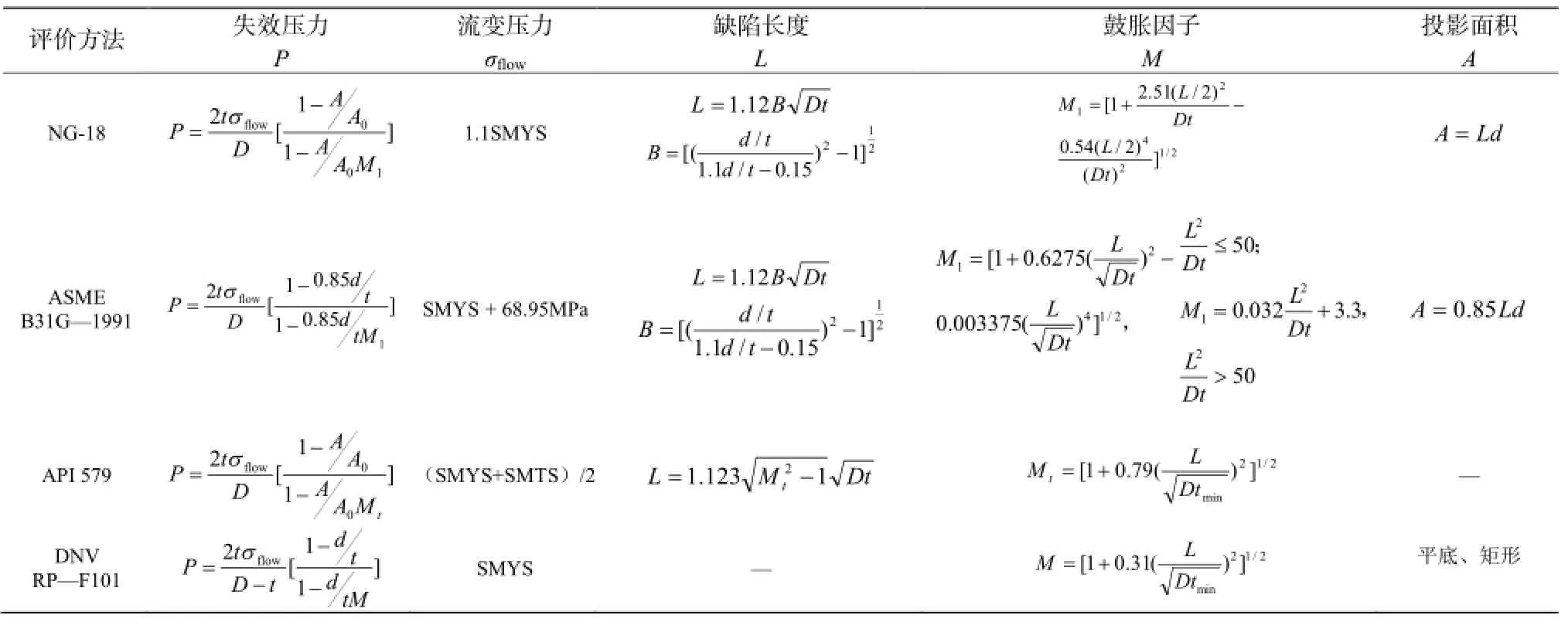

油气管道剩余强度评价标准和方法各有不同,不同的评价方法对流变应力、Folias鼓胀因子、腐蚀缺陷投影面积以及缺陷长度等计算公式略有差别。油气管道在运行过程中,对影响管道剩余强度因素认识的加深[1-3]。

目前对剩余强度评价方法正在不断修订与完善,逐步在形成对管道内壁受压、载荷、多个腐蚀点相互作用以及轴向、环向腐蚀缺陷等方面评价技术,目的是为了将各个标准适用范围拓宽,提高评价方法精确度,真实反映管道剩余压力,油气管道剩余强度评价方法与参数定义如表1所示。

3 参数对剩余强度定量影响关系

3.1 流变应力影响

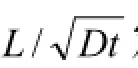

按照SMYS与SMTS标准定义,分别计算出了X42、X46、X52、X56、X60、X65、X70、X80、X100、X120级别管线钢的流变应力,如图1所示。

图1 长输管道剩余强度评价思路Fig.1 Long-distance pipeline residual strength evaluation idea

表1 管道剩余强度评价方法与参数定义Table 1 Pipe residual strength evaluation method and parameter definition

根据流变应力曲线形态分析,可知SMTS定义计算流变应力最大,其次分别是 SMYS+68.95MPa、(SMYS+SMTS)/2和1.1SMYS,在不考虑1.1SMYS定义方式下,X70、X120管线钢在前三种定义方法计算出的流变压力非常接近,整体上,随着管线钢级别的增加,流变压力变大,并且不同定义方式下流变应力相对差变小(图2)[3-5]。

3.2 当量长度影响

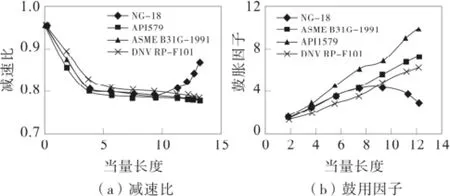

当量长度在 2~10之间时,NG-18与 ASME B31G-1991评价方法计算减速比曲线几乎重合,随着当量长度的增加,各评价方法得到的鼓胀因子偏差变大;当量长度在大于10时,NG-18评价方法计算的减速比快速变大。结合图3(b)分析,NG-18评价方法较适合对腐蚀短缺陷长度管线的评价。

图2 X42~X120不同钢级流变压力Fig.2 X42~X120 different steel grade creep stress

图3 减速比和鼓胀因子与当量长度变化关系Fig.3 Change relations of reduction ratio / the ballooning factor and equivalent length

3.3 鼓胀因子影响

不同的评价方法对鼓胀因子的定义不同,导致计算的鼓胀因子数值存在一定的差异。图 3(b)主要对不同评价标准下鼓胀因子变化规律进行对比。除NG-18评价方法外,其余评价方法变现为随当量长度增加,鼓胀因子增大的变化规律;当管线处于短缺陷时,即当量长度在2~8之间,4种评价方法下的Folias鼓胀因子对于评价结果的有较小的影响;当管线处于长缺陷状态下时,即当量长度大于8,Folias鼓胀因子变现出较大的影响力,特别是NG-18评价方法评价长缺陷管线时偏离误差较大,只适合与对段缺陷腐蚀管线的评价,可有效避免较长缺陷管线计算实效压力偏高;ASME B31G-1991,API 579 与DNV RP-F101对管线长短腐蚀缺陷评价结果较为稳定,对长腐蚀缺陷管线的评价更为合理、准确。

3.4 缺陷面积影响

图4 不同定义的腐蚀面积与减速比变化关系Fig.4 of Change relations of corrosion area and reduction ratio under different definitions

4 结 论

在实际管线腐蚀缺陷剩余强度评价过程中,首先要根据该地区管道材质、性能特征、管线使用年限以及对评价结果精确度要求,选取最为合适的评价方法。不同标准的评价方法,对剩余强度影响参数的计算均有所不同,进而影响最终的评价结果。管线钢材级别越高,不同定义下计算的流变压力相差减小,鼓胀因子相对差逐渐变大,对管道剩余强度的影响较大。对于短缺陷长度管线,采取NG-18评价方法有较高精度评价结果,对于长缺陷长度管线,其余三种方法则更为精确。ASME B31G-1991评价方法对腐蚀缺陷面积的计算精度较高,评价结果既不偏保守又不偏乐观,评价结果较为准确。

[1]何东升,郭简,张鹏.腐蚀管道剩余强度评价方法及其应用[J].石油学报, 2007,5(11):125-128.

[2]段庆全,仇经纬,王建琳,等.影响含腐蚀缺陷管道剩余强度的参数分析[J].压力容器,2013,30(1):20-23.

[3]翟云皓,郭兴蓬,曲良山,等.集输管道腐蚀评价及剩余寿命预测[J].油气田地面工程,2006,25(4):47-48.

[4]ASME B31G—1984,1991,2009,Manual for Determining the Re maining Strength of Corroded Pipelines[S].

[5]Recommended Practice DNV-RP-F101,Corroded Pipelines[S]. 2010.

[6]API RP579—2000,Fitness-for-Service[S].First Edition.

[7]程方杰,武云龙,刘伟,等.含体积型缺陷管线表面应力应变状态的有限元模型分析及试验验证[J].压力容器,2012,29(9):13-18.

[8]彭善碧,李长俊,刘恩斌,等.油气管道剩余强度评价方法[J].石油工程建设,2005,31(3):17-19.

Quantitative Evaluation of Residual Strength of the Long-distance Pipeline With Corrosion Defects

ZHAO Li

(Changqing Oilfield Company, Shaanxi Xi'an 710016,China)

In view of the problem that pipeline accidents occurred frequently during the operation because of pipeline corrosion defects, NG 18, ASME B31G-1991, API579 and DNV RP-F101 methods were used to evaluate residual strength of the pipe. The four evaluation methods have different computation processes for index parameters including failure pressure, rheological parameters, defect length, Folias ballooning factors and corrosion defect area. Impact of the parameters on the evaluation results was quantitatively studied. The results show that,the higher the level of pipeline steel, the lower the calculated rheological stress difference under different definition, the less the effect on the pipeline residual strength evaluation; With the increase of the length of the defect, ballooning factor relative difference increases gradually, the impact on the pipeline residual strength evaluation is more sensitive. For short defect pipe, NG-18 evaluation method is relatively appropriate; Based on the actual blasting data, compared to the ASME B31G-1991 evaluation method, the error of DNV RP-F101 evaluation result is smaller; In defect area calculation of pipeline with corrosion defects, and ASME B31G-1991 method has high precision, is a kind of widely used evaluation method.

Defect pipe; Residual strength; Parameters; Quantitative relationship

TE 832

A

1671-0460(2016)03-0639-03

2015-12-18

赵莉(1978-),女,陕西乾县人,工程师,2009年毕业于西安石油大学油气储运专业,主要从事油套管、管线管等钢材的理化检验工作。邮箱:zhaoli1_cq@petrochina.com.cn。