基于UG8.0的整体式叶轮五轴数控加工研究

魏岩,韩旭,兰海,阎长罡

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大连创新零部件制造公司,辽宁 大连 116028 )*

基于UG8.0的整体式叶轮五轴数控加工研究

魏岩1,韩旭1,兰海2,阎长罡1

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大连创新零部件制造公司,辽宁 大连 116028 )*

通过对整体式叶轮结构特点和加工难点进行分析,合理的安排了数控加工工艺过程.利用UG8.0叶轮加工模块进行刀具轨迹的规划,进而生成数控程序.为保证程序的合理性,使用VERICUT数控仿真软件对程序进行仿真,生成了符合实际加工要求的NC代码.最后在机床实际加工,验证了叶轮加工工艺安排的合理性及可行性.

整体式叶轮;加工工艺;UG8.0;VERICUT

0 引言

整体式叶轮作为典型的透平机械动力系统上的关键部件,普遍应用在航空航天、水利等各领域.基于整体式叶轮叶片薄、曲面扭转角大、数量多、叶片之间空间狭窄的特点,加工时易产生碰撞、过切等问题,是典型复杂曲面类零部件[1].目前,CAD/CAM技术对于加工整体式叶轮的方法研究比较多,已出现的成熟的商业软件,包括应用面比较广泛的UG,MASTERCAM等软件,更有诸如POWERMILL,HYPEMILL等专业智能软件.由于UG在此类软件中具有较好的造型功能和较强的五轴编程功能,所以在数控加工中应用比较广泛.

在生产加工中,刀具与机床、工件之间的碰撞和干涉很难测量和计算,这给保证加工过程的顺利进行带来了问题.基于VERICUT强大的加工仿真功能,在实际加工之前就能完成加工工艺和数控程序的校验,得到满足加工要求的NC代码,从而保证实际加工的准确性和合理性[2].本文采用UG8.0专业叶轮模块进行编程,运用VERICUT进行模拟仿真,制定出了较为合理的加工工艺.

1 整体式叶轮数控加工工艺规程

1.1 整体式叶轮结构特点和加工难点分析

整体式叶轮结构主要由轮毂、叶片和叶根圆角三部分组成.其中,叶片曲面由压力曲面、吸力曲面和包覆曲面构成(如图1)[3].

图1 整体式叶轮结构

整体式叶轮的主要结构特点是叶片采用扭转角度较大的复杂曲面、叶片与流道面之间需要圆角过度以保证叶根部的强度,这给加工叶轮带来了很大的难度.整体式叶轮加工如下:

(1)整体式叶轮各流道面比较狭窄,与之相连的叶片较长且厚度薄,造成其刚性相对较低,加工中易产生形变;

(2)所用刀具直径相对较小,加工中易产生让刀、震颤、断裂等问题;

(3)叶片曲面扭转角大,叶片之间相对较窄,加工时刀具方向不易控制,容易发生碰撞、过切等问题.

基于以上加工难点,综合考虑整体式叶轮各结构特点,本文制定出一套较为合理的叶轮五轴数控加工工艺规程[4].

1.2 整体式叶轮数控加工方案

1.2.1 刀具选择

刀具的选择对于整体式叶轮加工具有重要作用,采用合适的刀具类型及材料既能够保证所需加工精度要求,同时也能够延长刀具的使用寿命,提高生产效率.

本文中整体式叶轮毛坯材料采用铝合金,为提高加工效率,保证加工质量,做出如下几点工艺安排:

(1)针对流道开粗吃刀量大的特点,选用刚性较高的圆鼻刀以提高加工效率;

(2)流道及叶片的半精加工选用较大直径的球头刀;

(3)由于叶根部圆角为1.5mm,故采用球头半径与叶根圆角相同,且锥度为2°的球头锥形刀对叶片和叶根圆角进行精加工.

1.2.2 粗加工过程

(1)本次加工所用毛坯尺寸为Φ90×70,为了利于切削,首先对叶片以上部分先进行开粗.开粗方式选用型腔铣,刀具选用Φ10R2圆鼻刀,刀轴设置ZM方向.刀轨设置中,采用跟随周边模式,刀具百分比选择 70.切削层中范围深度5mm,每刀的深度1 mm.切削参数中加工余量 1 mm.其余默认.所得刀具路径如图2(a)所示.

(2)流道粗加工.为了提高加工效率,对于流道的粗加工采用3+2定轴开粗的方法.同样,采用型腔铣的方法,刀具选用Φ6R1圆鼻刀,刀轴为指定矢量,刀轴方向为加工坐标XM轴方向,采用跟随部件模式,刀具百分比选择50,每刀的切削深度为1 mm.切削参数中,部件侧面余量与底部余量均设为1 mm,其余默认.所得刀具路径如图2(b)所示.

1.2.3 半精加工过程

(1)流道半精加工 基于叶片扭转角大且成波浪形,粗加工后余量不均匀,影响精加工质量.这里设置半精加工工序,保证余量加均匀[5].流道半精、精加工均采用模块化编程方法,打开叶轮加工模块,设置叶毂、包覆面、叶片、叶根圆角.在驱动方法中,设置前缘、叶片边缘点、沿叶片方向,相切延伸为2 mm,后缘与前缘相同,指定起始位置.驱动设置中,切削模式设为往复上升,步距设为恒定,最大距离为0.5 mm.刀具选择D6R3锥度2°,刀轴设为自动,切削参数中叶片余量为0.6 mm、叶毂余量为0.5 mm,其余默认.所得刀具路径如图2(c)所示;

(2)叶片半精加工 在叶片精加工驱动方法中,精加工的几何体选择叶片,切削面选择左面、右面、前缘,切削模式为单向,其余默认.刀具选择D4R2锥度2°,刀轴为自动.切削层中,深度模式设为从包覆插补至叶毂,每刀深度为0.4 mm.切削参数中,包覆余量设为0、叶片余量为0.4 mm、叶毂余量为0.5 mm,其余默认.所得刀具路径如图2(d)所示.

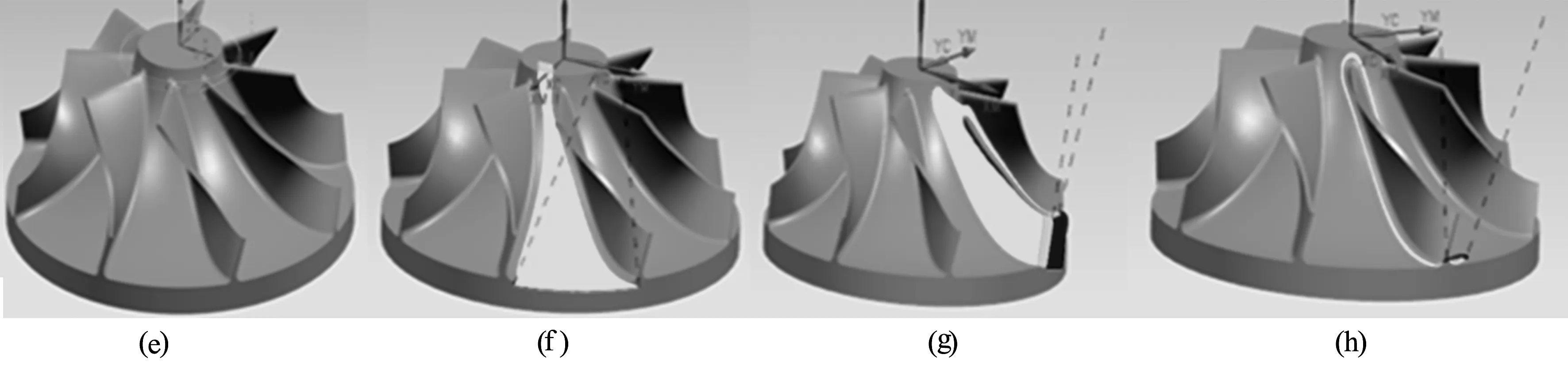

图2 基于8.0刀具路径图

1.2.4 精加工

(1)叶片以上部分精加工 采用深度加工轮廓方法,刀具选择Φ10R2圆鼻刀,刀轴设置ZM方向.每刀切削深度为1 mm.在切削参数中,范围深度选择从叶轮顶部往下2.5 mm.在切削参数中,加工后余量均为0,刀具沿部件斜进刀,斜坡角为5°,所得刀具路径如图2(e)所示.

(2)流道精加工 流道精加工设置与半精加工设置大致相同.驱动方法中步距最大距离0.1mm.切削参数为叶片余量0.4 mm,叶毂余量0,其余默认.所得刀具路径如图2(f)所示.

(3)叶片精加工 叶片精加工设置与叶片半精加工设置类似.切削层每刀的深度距离0.1 mm,切削参数余量0,其余默认.所得刀具路径如图2(g).

(4)圆角精加工 选择圆角精加工模块,刀具选择D4R2锥度2°,为了保证叶根圆角、叶片及轮毂之间相接面光顺,设置刀路在轮毂和叶片上各偏置0.2、0.3.步距设为0.1 mm,其余默认.所得刀路如图2(h).

1.3 后置处理

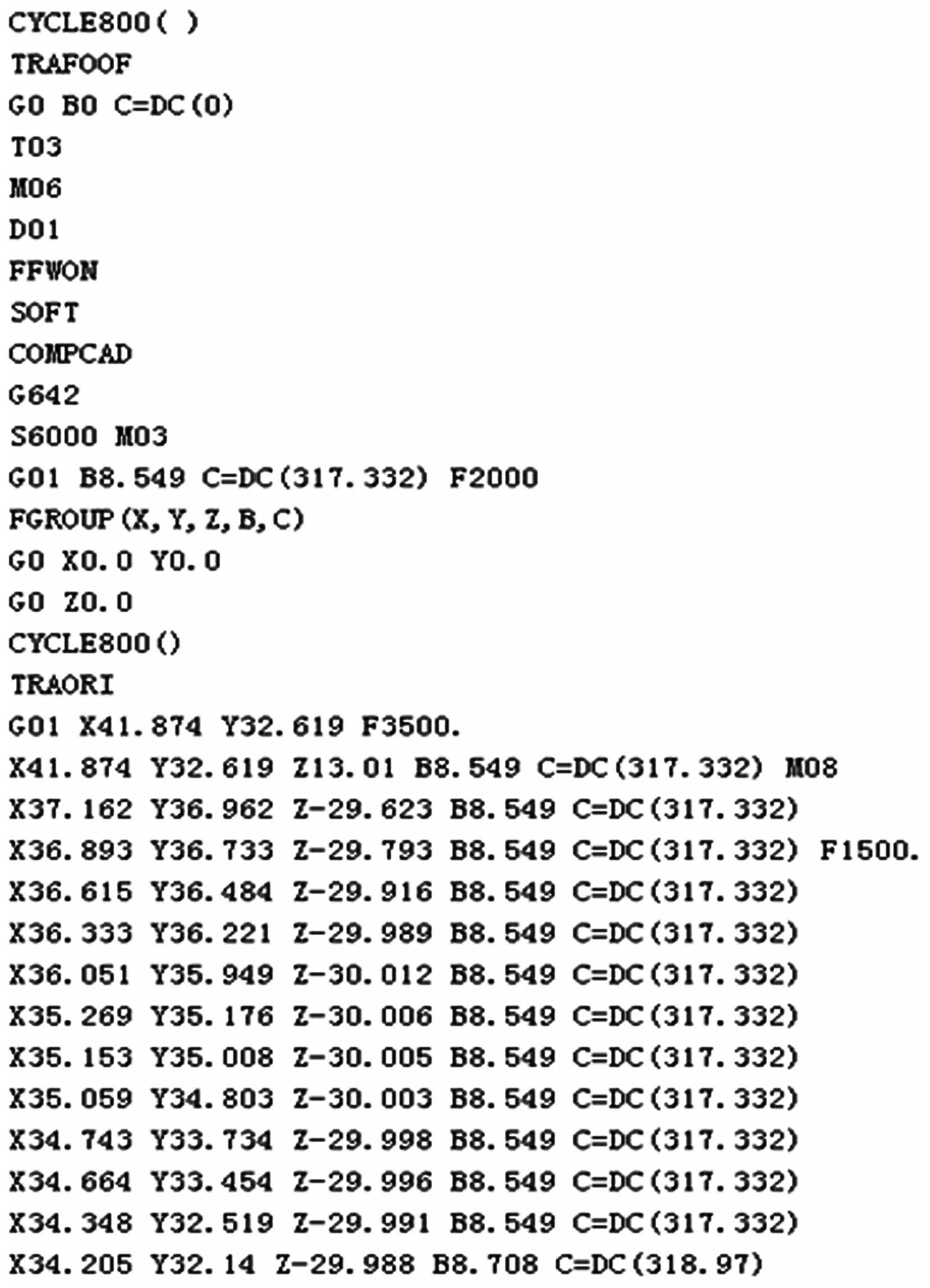

本次实验采用的是SIEMENS840D系统,通过对UG后处理器进行适当设置,得到符合机床及系统的后置处理文件,从而生成NC代码.如图3为流道精加工程序.

图3 NC代码

2 VERICUT加工仿真

VERICUT可以根据需求建立与实际加工一致的控制文件、机床模型,并且可以导入加工所用工件和毛坯的模型文件.在加工仿真过程中对刀具路径和切削状态进行交互式模拟,加工过后可以准确的检验工件精度及NC代码,获得理想结果[6].

(1)导入控制系统.VERICUT可多个控制系统进行仿真模拟,诸如FANUC,SIEMENS, HEIDENHAIN等.本此实验选择系统为SIEMENS840D.打开VERICUT7.4.1,创建“新毫米项目”,在“控制”中添加SIEMENS840D系统即可.

(2)导入机床、模型和毛坯.VERICUT自带多种类型机床,本次仿真所用机床为dmg_mori_nmv1500.在“工位1”下面的机床添加机床“dmg_mori_nmv1500”.将事先保存好的毛坯及模型的“STL”文件分别导入至“Fixture”下面的“Stock”和“Design”中.

(3)建立坐标系.点击“坐标系统”,进而“添加新的坐标系”,通过旋转、移动等方式可以将坐标系移动到指定的位置(即加工坐标原点).

(4)G代码偏置.此设置即为实际加工的对刀环节,如若设置有偏差则会影响加工仿真的效果.点击“G代码偏置”,将“偏置名”改为“基础工作偏置”,其余默认,点击添加.选择从“组件”到“坐标原点”,相应的名字分别改为“Tool”和“Csys1”即可.

(5)添加刀具.右键点击“加工刀具”,进入“刀具管理器”,创建本次加工所需刀具.在此可以对刀具的切削部分、刀杆、刀柄进行相应的设置并保存,保证加工仿真正确无误.

(6)添加数控程序.右键“数控程序”,点击“添加数控程序文件”,将事先保存好的程序文件导入“数控程序”中,顺序按照粗-半精-精加工依次导入.完成加工仿真前期准备.

(7)仿真结果.点击右侧“仿真至末端”按钮,通过左侧条形框可设置仿真速度,开始整体式叶轮数控加工仿真,仿真结果如图4所示.

图4 整体叶轮VERICUT仿真结果

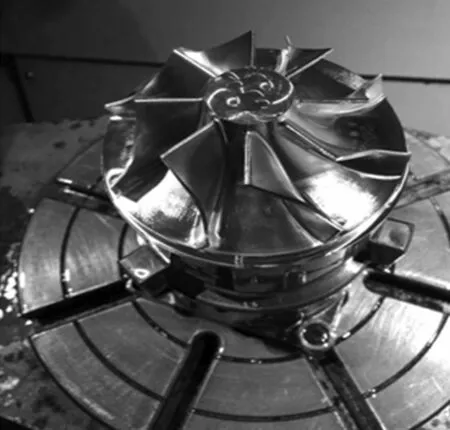

3 整体式叶轮实际加工结果

本次叶轮加工所用的实际机床为北京精雕科技的SmartCNC500型号五轴加工中心.具体实验过程如下:首先将之前经过仿真后得到的叶轮各加工工序的加工程序,传入到加工中心,然后进行毛坯安装、找正、对刀等工作后,启动机床对整体叶轮进行加工实验,加工过程和粗、精加工结果如图5所示.

图5 实际加工过程和结果

4 结论

本文通过对整体式叶轮结构特点及加工难点的分析,制定了合理的数控加工工艺规划,并利用UG8.0叶轮加工模块生成五轴加工程序,叙述了叶轮加工模块及其子模块编程的一般方法和步骤,为了在实际加工前验证程序的合理性,利用了VERICUT数控仿真系统对程序进行仿真,进而保证了程序的准确性.随后进行上机实验,得到了满意的结果.相信随着UG软件版本不断跟新,功能不断提升,整体式叶轮五轴加工工艺安排会更加合理,叶轮的质量和精度也会得到更大的提升.

[1]秦录芳 ,孙涛 ,时四强 ,等 . 基于 UG的整体叶轮数控加工仿真研究 [J].组合机床与自动化加工技术 ,2015(11): 98-102.

[2]杨明莉,吕永海,刘三明,等.离心泵叶轮五轴加工编程及仿真研究[J].组合机床与自动化加工技术 ,2015( 2): 131-134.

[3]吕程辉.整体叶轮的五轴高速铣削加工工艺优化 [D].上海 :同济大学 ,2007.

[4]王大镇,韩荣第. 叶轮数控加工现状研究及新的加工方法简介[J].机械研究与应用 ,2003, 16(3): 36-38.

[5]李忠 ,张家麟 ,姬广发 ,等 . 基于 UG的叶轮数控加工及仿真 [J].装备制造技术, 2015( 1): 167-168.

[6]党改慧 ,陈玉刚 ,胡高社 ,等 .基于 UG和 VERICUT的叶轮加工仿真研究 [J].煤矿机械 ,2013(4): 158-159.

Study of Five-Axis CNC Machining for Integral Impeller based on UG8.0

WEI Yan1, HAN Xu1, LAN Hai2, YAN Changhgang1

(1. School of Mechanical Engineering, Dalian Jiaotong University, Dalian 116028, China; 2.Dalian Innovation Manufacture Company, Dalian 116028, China)

According to the analysis of the structural characteristics and the processing difficulties of integral impeller, the NC machining process was arranged reasonably. By using impeller machining module of UG8.0 for tool path planning, the NC programs was generated. In order to ensure the rationality of the programs, and the NC simulation software of VERICUT was used to simulate the programs, and the NC programs of meeting the requirements of actual processing was obtained. Finally the impeller was processed on the machine, then the feasibility and correctness of the impeller machining process was verified.

integral impeller; processing;UG8.0; VERICUT

1673- 9590(2016)06- 0099- 04

2016-04-11

辽宁省自然科学基金资助项目(201602139)

魏岩(1962-),女,讲师,学士,主要从事数控及数字化制造技术方面的研究

A

E- mail:weiyan15998426621@126.com.