焊接激光束致熔池中心计算方法研究

王邦国,吴蒙华,贾卫平

(大连大学 机械工程学院,辽宁 大连 116022) *

焊接激光束致熔池中心计算方法研究

王邦国,吴蒙华,贾卫平

(大连大学 机械工程学院,辽宁 大连 116022)*

根据激光焊接过程中焊缝位置形成熔池温度高、辐射光线强的特点,利用带通滤光片滤除熔池辐射光线及飞溅物辐射光线后拍摄的焊缝图像,对焊接过程中激光致熔池的提取方法进行了研究.首先根据熔池图像的灰度值初步确定熔池中心,由该中心向设定方向搜索得到熔池的像素级边缘;然后由像素级边缘点附近一定区域内的像素灰度求亚像素边缘点的位置;最后将亚像素边缘点拟合为圆,拟合圆的圆心即为熔池中心.试验表明,所提出的方法能利用拍摄的熔池图像识别熔池中心.

激光焊接;视觉检测;熔池图像;亚像素边缘;

0 引言

激光焊接的激光光斑直径小、能量密度高,具有热影响区小、深宽比大、焊接速度和精度高、零部件变形小、残余应力小的特点,已成为机械制造领域中关键技术之一,在汽车、航空航天、造船等领域发挥着越来越重要的作用[1-4].目前,国内绝大多数激光焊接设备需要在焊接前预先设定焊接轨迹,由于夹具加装精度和焊接过程中焊件变形的影响,会造成焊缝偏离预设焊接轨迹.加装精度对焊接质量的影响可以通过提高夹具的加工精度改善.但是,焊接过程中因焊件变形造成的焊接位置与焊缝的偏离,则难以预估并在焊接过程中消除.这种偏差会使焊接件质量下降,甚至使焊件失效.为保证焊接质量,需要在焊接过程中实时检测焊件上的焊接位置信息,根据焊接位置信息可进行相应的焊接轨迹调整以保证焊接质量.

国内外对弧焊和激光焊接过程中焊接致熔池的提取和处理技术进行了大量的研究工作[5-7].由于激光焊接速度快,基于被动视觉的熔池图像提取和处理技术具有较好的应用前景,为实现焊接过程中焊接偏差的校正,本文对激光致熔池中心计算方法进行了研究.

1 激光致熔池图像的获取

1.1 激光拼焊系统的构建

激光拼焊中使用的多功能数控焊接机床型号为JHM-1GXY-700B.数控焊接机床可沿X轴、Y轴和Z轴方向移动.视觉检测系统安装在激光上,激光拼焊视觉检测系统示意图如图1所示.由于激光焊接中熔池辐射光线较强,直接在焊接过程中使用工业CCD拍摄的熔池图像无法进行处理,并获取熔池的有用信息.为减小辐射光线对工业CCD相机拍摄图像的影响,在工业CCD镜头前加装滤光片.

图1 激光焊接视觉检测系统示意图

1.2 激光致熔池图像的获取

激光束作用在焊接区域形成熔池.若将高温熔池看做黑体,在可见光范围内随波长增加辐射光线的强度逐渐增强.工业CCD相机的光谱响应的波长范围在400~1 000 nm之间,为减小CCD相机接收熔池辐射光线的强度,选择使用中心波长为430 nm,半带宽为10 nm的带通滤光片.

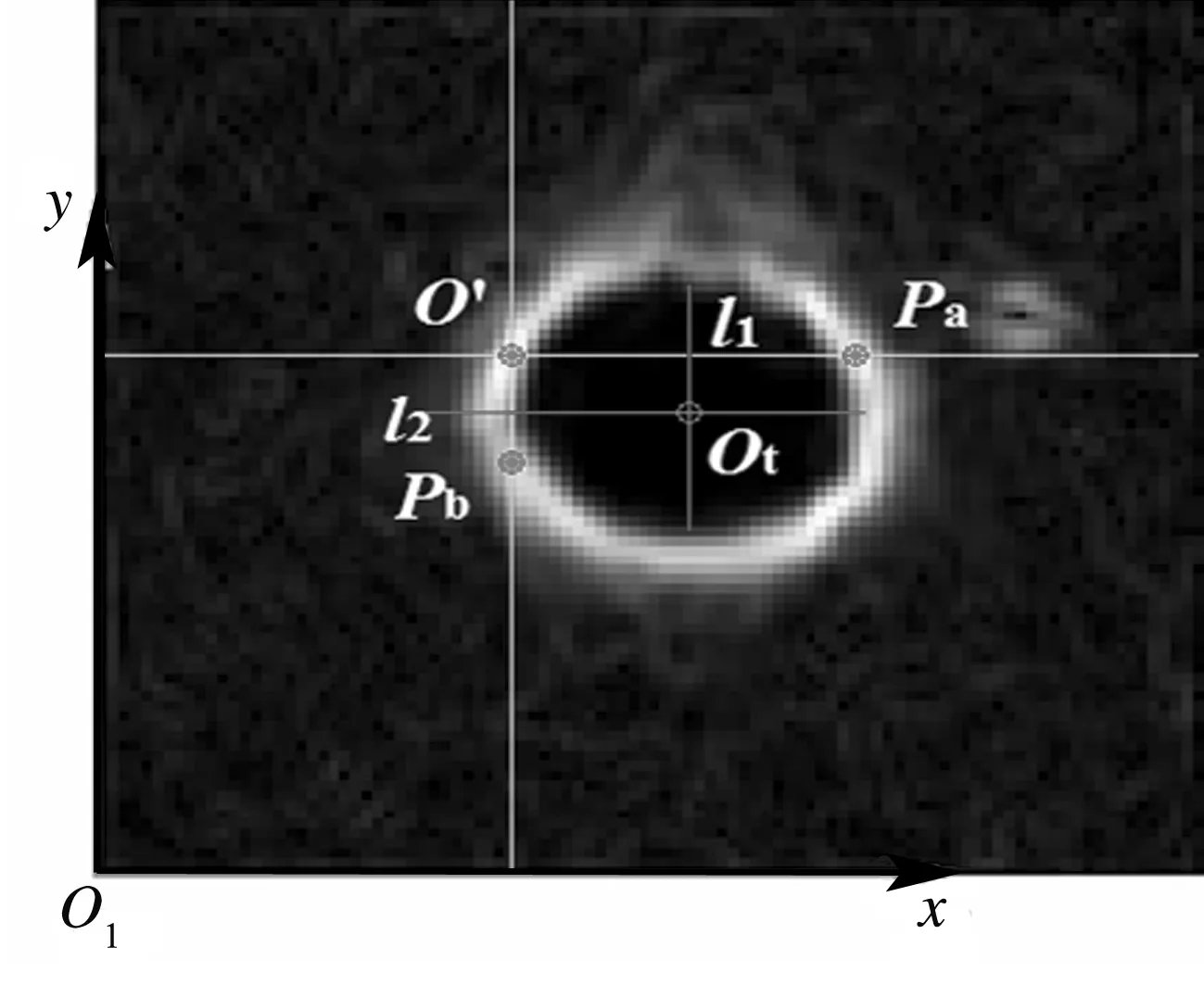

工业CCD相机镜头前加装带通滤光片后,拍摄激光束作用在平面304不锈钢板上的熔池图像如图2所示.由图2可知,工业CCD相机镜头前加装选用的滤光片后能有效消除飞溅、蒸汽焰等干扰因素对图像的影响,拍摄到熔池清晰图像.

图2 采集的熔池图像

2 熔池边缘提取及中心计算

由于相机自身特性及外界干扰会使拍摄图像包含噪声,噪声的存在会改变图像中像素灰度值大小.为减小噪声对图像质量的影响,对获取的图像进行平滑滤波处理.使用的高斯核表达式为:

(1)

其中,k00>k01>k11>0,并且k00+4k01+4k11=1. 原始图像经滤波后得到的图像表示为G.在图像G中建立坐标系O1xy,坐标系原点位于图像的左下角,横轴方向为x轴,纵轴方向为y轴.若图像G在x和y坐标轴上的像素数目为m和n,在x轴方向图像的偏导数用Gx(xi,yj)表示,

其中,xt=2,3,…,m-1,xt1=1,2,3,…,m-2,yi=1,2,3,…,n.在y轴方向图像的偏导数用Gy(xi,jt)表示,

其中,yt=2,3,…,n-1;xi=1,2,3,…,m;yt1=1,2,3,…,n-2.根据图像在x轴和y轴方向的偏导数,利用式

求图像中各像素的梯度,原图像的梯度图像如图3所示.

图3 原图像的梯度图像

为得到熔池的边缘,先初步求得熔池的中心.通过搜索得到图3中灰度最大值的像素位置O',在该点所在行上取一定数量的像素,所取各像素的灰度值如图4所示.从图4中可知,所取像素有两个灰度值接近的峰值点;其中一个峰值点为O′,另一个峰值点Pa为熔池边缘点,点O′和Pa连线的中垂线为l1.同理,以O′为起点,在竖直方向上取一定数量的像素,求灰度值的峰值可得熔池边缘点Pb,点O′和Pb连线的中垂线为l2.l1和l2交点Ot即为初步得到的熔池中心.

图4 图像中l1行上部分像素灰度值

图5 熔池像素级边缘点位置

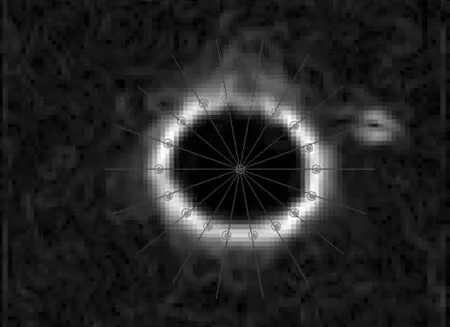

以点Ot为中心,向空间画一定长度的线段,相邻两线段间的夹角为30°,共得到18条线段.沿各线段提取梯度图像中各像素的位置及其灰度值信息,比较各像素的灰度值得到灰度最大值的像素位置,像素最大值位置即为各线段穿越的像素级边缘位置.按照上述步骤得到的熔池像素级边缘点如图5所示.

3 熔池亚像素边缘的提取

为了精确计算熔池质心,以上述方法获取的熔池像素级边缘点为基础,通过计算得到熔池的亚像素边缘位置.由于熔池边缘为曲线,为了实现曲线上亚像素边缘点位置的计算,以各像素级边缘点(xi,yi)为中心取5行3列像素,i=1,2,…,18.像素(xi,yi)的灰度表示为w(xi,yi).以边缘点(xi,yi)的中心为原点建立坐标系OPxpyp,并将穿过该像素的曲线描述为二次曲线,即

yp=t1xp2+t2xp+t3

若像素的宽度为h,在坐标系OPxpyp下,A点和B点的坐标分别为(-3h/2,5h/2)和(3h/2,-5h/2).

按以下步骤进行计算可得到亚像素边缘:

(1)求各列像素灰度值之和WL、WM和WR;

(2)计算边缘两侧像素的灰度值Gu、Gd;

(3)根据上面两步所求值可得到二次曲线表达式中各系数的值:

(2)

求得各系数的值后可得二次曲线表达式,令二次曲线表达式中的xp=0,在坐标系OPxpyp中边缘点的坐标为(0,t3),边缘点的法向矢量

按上述步骤对像素级边缘点(xi,yi)计算后,得到的亚像素边缘点在坐标系O1xy下的坐标为

对每个像素级边缘点重复进行上述计算过程,可得到亚像素边缘.

得到熔池亚像素边缘后,应用最小二乘法对熔池的边缘进行圆的拟合求激光致熔池的质心,上述方法所求熔池亚像素边缘点表示为

圆的数学表达式可写为:

展开后的数学表达式为:

x2+y2+k1x+k2y+k3=0

根据圆的数学表达式可知,(rx,ry)为圆心,r为圆半径,k1、k2、k3的值可求.各边缘点到圆心距离与半径的平方差为

(3)

其中,k1、k2和k3为待求参数,用式T(k1,k2,k3)分别对k1、k2和k3求偏导数,并令偏导数等于零,比较得到的极值点函数值,其最小值即为k1、k2和k3的值.根据k1、k2和k3的值可计算拟合圆的圆心和半径.

部分亚像素级边缘点到圆心的距离与拟合得到的圆的半径偏差较大,需要去除.求各亚像素边缘点到拟合圆圆心(rx,ry)的长度,该值与拟合圆的半径相减并求绝对值后得wi.令τ为wi和的均值,若wi>μτ,则应删除该边缘点,并利用剩余边缘点重新拟合圆.μ的值可取1.3.拟合得到的圆及熔池质心如图6所示,O为拟合得到的熔池中心.

图6 熔池亚像素边缘和熔池中心

4 结论

(1)激光焊接过程中激光致熔池温度高、辐射光线强,并伴有飞溅、焊接蒸汽焰,利用中心波长为430 nm、半带宽为10 nm的带通滤光片能有效滤除熔池辐射光线及干扰光线对图像质量的影响,并拍摄到熔池清晰图像;

(2)根据熔池图像的灰度梯度图像求像素级边缘点坐标位置,以各个像素级边缘点为中心在原图像中分别取5行3列像素,通过求拟合曲线系数可分别得到各个像素级边缘点对应的亚像素边缘点;

(3)利用熔池亚像素边缘点,通过圆的拟合能计算熔池中心.

[1]占小红,欧文敏,魏艳红,等. 大型客机机身壁板激光焊接工艺性分析[J]. 航空制造技术,2014(17): 42-45.

[2]欧阳自鹏,王睿,张小龙,等. 钛合金圆筒双光束激光焊接过程的有限元分析[J]. 航天制造技术,2014 (5): 56-59.

[3]杨吉伟,杨尚磊,杨文涛,等. 高速列车车体用高强铝合金激光焊接接头研究[J]. 上海工程技术大学学报,2015, 29(3): 229-232.

[4]张晔,秦优琼,史冬夏,等. 中厚板窄间隙激光焊接研究进展[J]. 焊接技术,2015, 44(8): 1-5.

[5]CHEN BO, CHEN SHAN BEN, FENG JI CAI. A study of multisensor information fusion in welding process by using fuzzy integral method[J]. The International Journal of Advanced Manufacturing Technology, 2014, 74(1): 413-422.

[6]GAO XIAO DONG, CHEN YU QUAN. Detection of micro gap weld using magneto-optical imaging during laser welding[J]. The International Journal of Advanced Manufacturing Technology, 2014, 73(1): 23-33.

[7]YU HUANG, XIAO YANG LIU, WANG PING JIANG, et al. A seam-tracking laser welding platform with 3D and 2D visual information fusion vision sensor system[J]. The International Journal of Advanced Manufacturing Technology,2013,67(1):415-426.

Laser Molten Pool Center Calculation Method

WANG Bangguo, WU Menghua, JIA Weiping

(College of Mechanical Engineering, Dalian University, Dalian 116022, China)

Because of the high temperature of molten pool in laser welding processing, the acquiring method of molten pool and the compute method of weld seam should be researched. The bandwidth range of filter was ensured. Thus, the clear images of molten pool could be obtained. There were several steps that were required to obtaining the center of molten pool. Firstly, the initial center of molten pool was calculated by the grey value. Then, the pixel edge of molten pool could be search from the initial center. Secondly, each sub-pixel edge of the molten pool was calculated separately using the pixels around the pixel edge in a certain region. Lastly, the molten pool center could be obtained by circle fitting using sub-pixel edges. Experiment shows that the proposed method can be applied to acquir the image of molten pool and calculate the center.

laser welding; machine vision; molten pool; sub-pixel edge

1673- 9590(2016)06- 0085- 04

2016-03-30

辽宁省博士科研启动基金资助项目(20141121)

王邦国(1976-),男,讲师,博士,主要从事视觉检测及特种加工技术方面的研究

A

E- mail:wangbg_dalian@163.com.