发动机皮碗裂纹分析

吴 涛,林奇辉,欧阳飞,潘 柳,高永丹

(中国航发南方工业有限公司,湖南 株洲 412000)

发动机皮碗裂纹分析

吴 涛,林奇辉,欧阳飞,潘 柳,高永丹

(中国航发南方工业有限公司,湖南 株洲 412000)

发动机在外场出现停车后进、排气口大量泄漏滑油故障,减速器机匣中的皮碗从机匣孔中脱出并且开裂。通过运用宏观观察、断口分析、剥离试验和红外测试等手段对皮碗开裂原因进行分析,确定皮碗的开裂性质为疲劳裂纹。结合皮碗中氟橡胶与金属骨架的粘结工艺,判定皮碗中氟橡胶与金属骨架粘结不良是造成皮碗开裂的主要原因。依据氟橡胶与金属骨架的粘结机理和主要影响因素,探寻提高夹金属骨架皮碗密封性能的改进方法与预防措施。

皮碗;氟橡胶;疲劳开裂

0 引言

橡胶皮碗通过柔性密封唇与轴或壳体接触,防止润滑油从孔与轴之间的配合间隙处向外泄漏以及外部灰尘杂质进入密封腔内,保护轴承和齿轮等零部件的正常工作。通过将橡胶皮碗与金属骨架进行复合,可有效提高橡胶皮碗的强度、硬度等力学性能[1],因此皮碗既兼有金属的高强度和尺寸的稳定性,又有橡胶的耐化学介质性和高弹性[2],在航空、航天等领域得到了广泛的应用。

皮碗若在加工中存在缺陷,以及加工、装配和使用过程中的任何损伤都可能导致密封流体的泄漏,更会造成机械设备的失效,甚至是机毁人亡的重大恶性事故,因此,掌握皮碗的失效原因和预防措施具有极为现实的重要意义[3-4]。

目前国内外针对密封泄漏原因做了大量研究,如皮碗材质及选型不当、密封接触表面有杂质或缺陷、橡胶材质老化、橡胶与密封介质的相容性差、使用环境温度和压力过高、橡胶加工(如毛刺去除等)或装配不当等情况,均是可能造成的密封泄漏的原因[5-11],但较少从皮碗制造工艺的角度来对密封泄漏原因进行研究。本研究针对某型发动机在外场出现停车后进、排气口大量泄漏滑油故障,通过对皮碗的宏观观察、断口分析及材质分析,并结合夹金属骨架皮碗的制造工艺,确认皮碗的开裂性质以及开裂原因,从而探寻提高夹金属骨架皮碗密封性能的工艺改进方法与预防措施。

1 分析过程

1.1 宏观观察

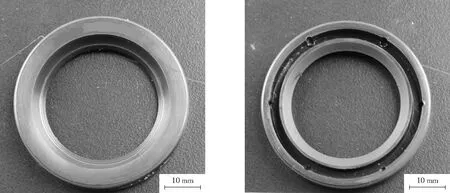

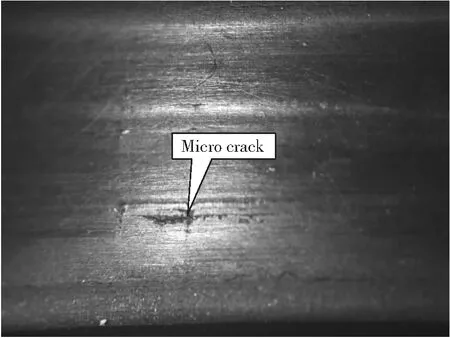

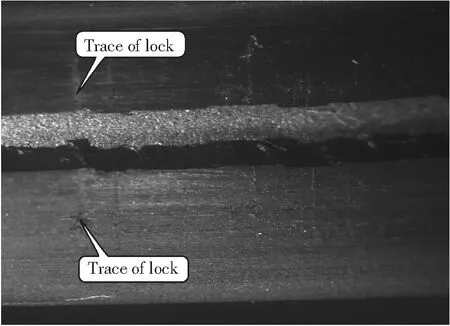

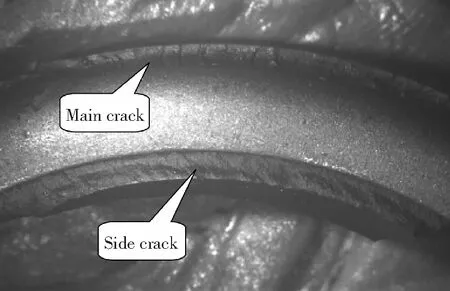

观察故障件皮碗的2个端面,平面与凹面基本保持橡胶硫化后的原始表面(图1)。皮碗圆柱面,沿周向存在一条宏观裂纹(简称为主裂纹),基本上从正中对半开裂,裂纹长度约7.5 cm,已完全裂透,露出金属骨架,主裂纹耦合性好,未发现掉块现象,裂纹尾端纤细,且有向光滑平面扩展的趋势(图2)。在实体放大镜下观察整个圆柱面,发现多条微裂纹,其部位表面较粗糙,有较深的沟痕,并且轴向有卡滞印痕(图3),主裂纹部位也存在这种卡滞印痕(图4)。

图1 皮碗外观

图2 皮碗主裂纹

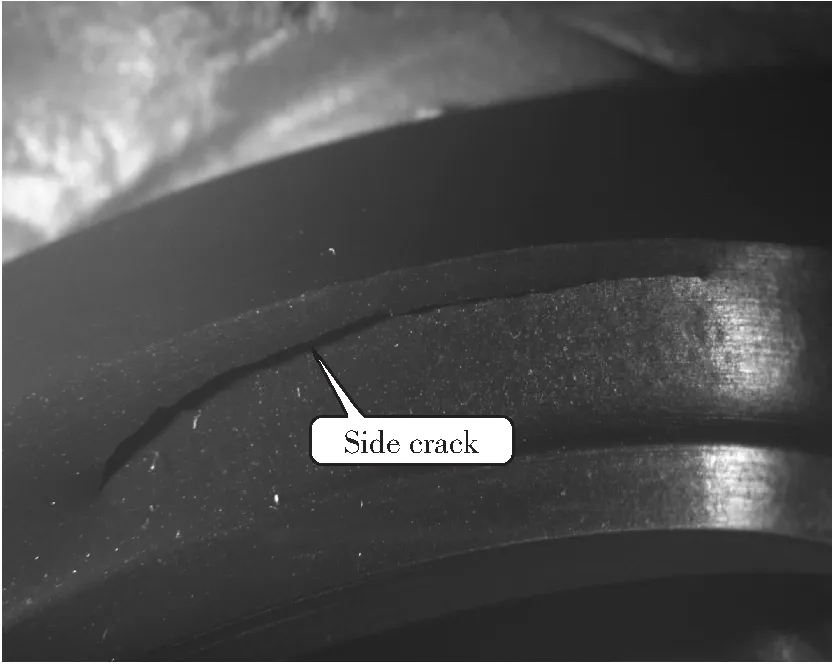

在皮碗平面距唇口上方约0.5 cm处发现1条长约2.0 cm的裂纹(简称为侧面裂纹),也已裂透,该侧面裂纹上部的圆柱面是主裂纹开裂部位(图5)。经检测,唇口基本完好,未发现异常。

1.2 断口分析

1)主裂纹断口分析。

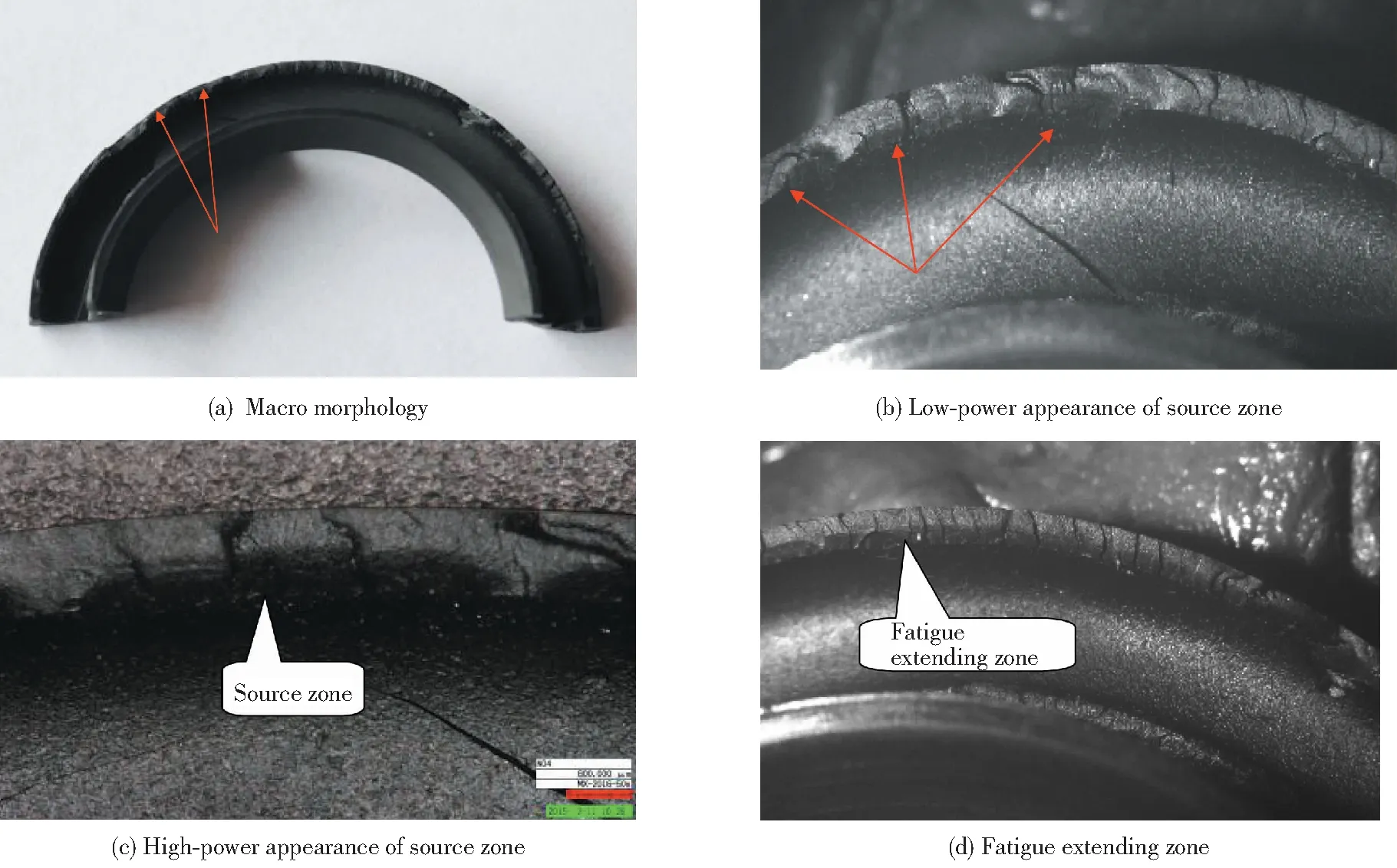

把主裂纹两端用刀片切断,由于氟橡胶基本上已经与金属骨架分离,因此很容易打开断口。断口形貌见图6。裂纹从图示红色箭头部位起始,由里向外开裂,多处起源和开裂,构成了周向的扩展面(图6a);源区为多源特征,裂纹从金属骨架与氟橡胶结合处开裂,从里向外扩展,源区存在明显的疲劳弧线和疲劳台阶,放大观察,源区都呈小扇形面,上有疲劳弧线和放射棱线(图6b~图6c);扩展区可见高低相差很大的疲劳台阶(图6d)。由上述断口特种可知,主裂纹为疲劳裂纹。

图3 皮碗周向微裂纹

图4 主裂纹上卡滞印痕

2)侧面裂纹断口分析。

把侧面裂纹打开,断面较平坦,裂纹是从唇口内侧多处起源向唇口外表面开裂,从左往右扩展,断口上有很密集、明显的放射棱线,存在间距较大的小台阶,属疲劳开裂(图7),疲劳区与过载区约2.0 cm长度范围。

1.3 剥离试验

从主裂纹开裂行为可知,皮碗氟橡胶与骨架基本上呈分离状态。抽取1件新皮碗进行剥离试验:在皮碗沿周向划开,然后横向把胶皮切断,用尖嘴钳剥离,共进行3次试验。由于氟橡胶与骨架粘接很牢固,用较大的劲才能剥离开,但能剥离的距离很短,胶皮即发生断裂,无法重现故障件情况。经对比观察,新件剥离后金属骨架上残留一些氟橡胶,属于混合破坏,说明橡胶和骨架结合良好,而故障件胶皮与骨架完全分开,骨架上基本上干净光滑,说明橡胶与骨架未有机结合,从皮碗故障件分离的胶皮也可发现其内表面平整,只有极少的粘接破坏痕迹。经目测,金属骨架表面的橡胶与骨架之间有1/4未能很好粘接。皮碗故障件未分离的部位也尝试进行人工剥离,发现较难剥开(图8)。

图5 平面唇口上方裂纹

图6 主裂纹断口形貌

图7 侧面裂纹断口形貌

图8 故障件(左)形貌与新件(右)剥离试验后形貌

1.4 红外测试

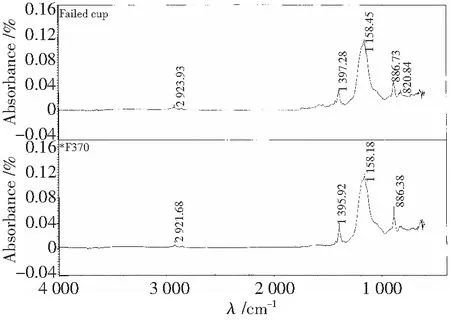

为判断皮碗的橡胶材质是否符合相关工艺要求,分别对皮碗、库存F370橡胶标准试片进行红外光谱测试,得到红外光谱对比图(图9)。从红外光谱图中可知,皮碗的橡胶存在强的C—F(1 397 cm-1)、—CF2(1 158 cm-1)吸收峰,在2 900 cm-1附近有较弱的吸收峰,说明分子链中只含很少—CH2—,初步判断为氟橡胶。再与F370氟橡胶的红外光图谱比较,两者吸收峰位置和相对高度都基本一致,因此可以判定皮碗中橡胶材料使用的是F370氟橡胶,材料符合图纸规定。

图9 皮碗故障件与F370橡胶试片红外光谱对比图

2 分析与讨论

由上述红外分析结果可知,皮碗氟橡胶材质正常。

由裂纹分析和断口观察可知:主裂纹存在源区和扩展区,为多源,源区有明显的疲劳弧线、疲劳台阶及放射棱线。扩展区可见高低相差较大的疲劳台阶。由上述断口特征可知,主裂纹性质为疲劳裂纹。其他裂纹也属疲劳开裂,但应该属于主裂纹扩展后期产生的次生裂纹。

皮碗压制成型工艺为:准备→返炼下料→硫化→二次硫化→车倒角→车唇口→检验。其中准备工序具体内容是:金属骨架用40~60目的清洁金刚砂进行喷砂处理,密封保存待用,使用前再用丙酮连续刷洗2遍,清洗后的骨架在室温下干燥不少于10 min。用毛笔(或毛刷)在经上述处理的骨架表面涂覆一层APM胶粘剂,在红外烘箱里干燥不少于15 min。由于氟橡胶表面化学活性较低,与金属粘接要比一般橡胶困难,不容易粘接好,因此金属骨架粘接前需进行表面处理,涂覆胶黏剂,但如果操作不当,骨架局部未清洁好,或局部未涂覆好胶黏剂,就很可能发生粘接不良现象[12]。

综合分析,裂纹开裂原因可能如下:

将皮碗表面放大观察,发现圆柱面表面较粗糙,有几处轴向有卡滞印痕,可能是装配过程中造成,会造成附加轴向应力。皮碗氟橡胶与金属骨架由于某种原因存在局部面积未粘接好,粘接较好的区域与未粘接好区域分界处存在应力集中,在高温滑油环境中,在服役载荷和某种轴向力的作用,在分界面薄弱环节处形成裂纹,在循环应力作用下,产生疲劳扩展,当扩展到一定程度,由于受胶接较好区域的限制,裂纹扩展方向会发生改变,所以主裂纹两尾端有向外扩展的趋势,而剥离胶皮的另一边(靠近唇口)由于受阻,就从中撕裂开来。

2 结论

1)皮碗开裂性质为疲劳裂纹。

2)产生疲劳裂纹的主要原因为皮碗中氟橡胶与金属骨架粘接不良,在高温环境、交变应力作用下产生疲劳开裂。

3)皮碗的成型工艺中,影响氟橡胶与金属骨架粘结性能的主要因素有:环境条件的控制、金属骨架表面的处理与清洁状况、胶黏剂的涂覆厚度与分布等。因此严格控制环境条件、金属骨架喷砂处理及表面清洁工作,并在涂覆胶黏剂时,保证金属骨架上有薄薄一层胶粘剂且涂覆均匀,能有效地减少皮碗中氟橡胶与金属骨架粘接不良故障,使得发动机皮碗开裂问题得到有效预防。

[1] 颜录科,寇开昌,哈恩华,等. 氟橡胶与金属黏接的研究进展[J]. 合成橡胶工业,2006,29(2):86-90.

[2] 钱寅国,谢苏江,童壮根. 氟橡胶及其与金属的粘结[J]. 化工装备技术,2009,30(4):52-55.

[3] 邢彬,马羽飞,刘芳,等. 航空发动机用氟橡胶密封件成型工艺的研究[J]. 橡胶技术与装备,2015,41(23):27-29.

[4] 候学勤,范金娟. 橡胶密封件的失效分析与橡胶断口形态[J]. 世界橡胶工业,2010,37(12):33-37.

[5] 陈晋阳. 油封产品国内现状、市场分析及预测[J]. 中国橡胶,2010,26(24):21-22.

[6] 张黎,曹宝军. 曲轴油封漏油故障分析与改进措施[J]. 林业机械与木工设备,2013,41(2):56-58.

[7] 彭旭东,王玉明,黄兴,等. 密封技术的现状与发展趋势[J]. 液压气动与密封,2009,29(4):4-11.

[8] 谢忠麟. 汽车用橡胶密封制品的技术进展[J]. 橡胶工业,2007,54(6):367-377.

[9] 程丽君,钱黄海,冯志力,等. 航空发动机用封严橡胶材料可磨耗性的研究[J]. 失效分析与预防,2013,8(5):278-281.

[10] 王占彬,范金娟,肖淑华,等. 橡胶密封圈失效分析方法探讨[J]. 失效分析与预防,2015,10(5):314-319.

[11] 连雄,姜元明. 机械设备中油封的失效分析与解决措施[J]. 重工与起重技术,2009(3):13-15.

[12] 高富年. 氟橡胶曲轴油封的研制[J]. 橡胶工业,2010,57(5):303-306.

Failure Analysis of Seal Cup in Engine

WU Tao,LIN Qi-hui,OUYANG Fei,PAN Liu,GAO Yong-dan

(AECCSouthIndustryCo.,Ltd.,HunanZhuzhou412000,China)

Lubricating oil leakage was found at the intake and exhaust port after the engineer stopped, and the seal cup was found to have cracked. By macro observation, fracture analysis, peel testing and infrared test, the cracking cause of the seal cup was analyzed. It is found that the cracking mode of the seal cup is fatigue cracking. The bonding process of the fluorine rubber and metal skeleton in the seal cup was analyzed. It is found that the poor bonding of the fluorine rubber and metal skeleton is the main cause for the cracking of the seal cup. Based on the bonding mechanism and main influencing factors of the fluorine rubber and metal skeleton, some measures were explored to prevent such failure.

seal cup; fluorine rubber; fatigue fracture

2016年5月8日

2016年7月13日

吴涛(1986年-),女,工程师,主要从事非金属性能分析等方面的研究。

V255.3

A

10.3969/j.issn.1673-6214.2016.04.012

1673-6214(2016)04-0256-05