星载电路DSP芯片引脚断裂分析及改进

杨哲辉,刘云猛,王一博

(1.中科院上海技术物理研究所,上海 200083;2.上海科技大学,上海 201210)

星载电路DSP芯片引脚断裂分析及改进

杨哲辉1,2,刘云猛1,王一博1

(1.中科院上海技术物理研究所,上海 200083;2.上海科技大学,上海 201210)

在随机振动试验中星载仪器电路板上的DSP芯片的引脚发生断裂,经再次试验该现象得到复现。通过引脚断口形貌分析、能谱成分分析、电装工艺排查以及结构动力学仿真分析等,确定引脚断裂的性质和原因。结果表明:该芯片引脚断裂属于疲劳断裂,随机振动中引脚受到过大的交变应力是导致引脚疲劳断裂的主要原因。借助力学仿真分析优化结构,在结构上采取了加固措施,改进设计后电路的结构设计及DSP芯片通过了验证试验考核。

引脚断裂;随机振动;DSP芯片;疲劳

0 引言

工程材料与结构的失效分析涉及的学科和技术种类极为广泛,包括化学、材料、机械、力学、摩擦等学科[1-2]。DSP芯片是航天领域的常用器件,芯片的可靠性关系到星载仪器信息处理功能的实现,其中芯片引脚断裂是DSP芯片失效的一个重要原因,对其进行失效分析有助于提高DSP芯片的可靠性。芯片引脚的受力特性有其结构上的固有特性,而不同的设计布局、安装工艺以及辅助措施会影响芯片的力学性能[3-5]。国内开展的相关研究大多数结合工程应用开展。李朔等对某类电容引脚断裂的分析和改进做了研究,通过断口分析判断断裂类型,采取了改进胶环粘结和更改装配工序进行改进[6]。焦超锋等则通过分析对印制板与模块冷板的翘曲变形产生的应力,从而采取改进两板黏贴方法等方式减小翘曲变形从而防止引脚断裂[7]。林建平等对星载电路板引脚断裂采取了单一的有限元分析方法,用MSC/Nastran软件进行模态分析从而判断引脚断裂原因,并通过增加加强框防止引脚断裂[8]。

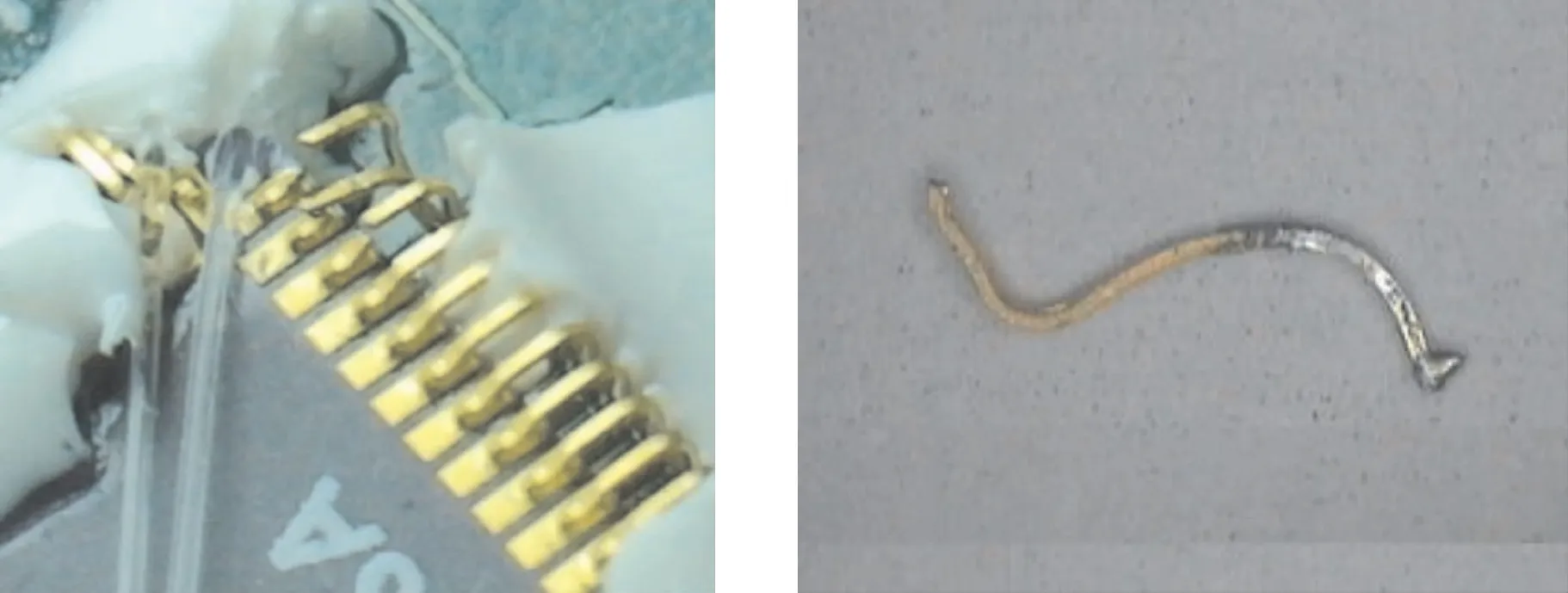

星载仪器电路箱在研制过程中,为考核其整体结构以及器件的可靠性,按要求进行了大量级的随机振动试验(总均方根加速度为12.04 grms),在试验过程中一个插槽方式安装的电路板(图1)上的2个对称分布的DSP芯片均发生了引脚断裂(图2),断裂引脚共4根,检查发现断裂位置在芯片对角线的引脚位置。

针对上述发生的问题,将断裂的引脚通过焊接恢复后,通电测试显示通信正常,表明芯片内部没有受到振动损坏,只是引脚发生了断裂。为了复现上述现象,更换新的芯片再次进行相同条件下振动试验,同样是对角线位置发生了引脚断裂。本研究针对该引脚断裂的问题,从工程分析角度,在断口形貌、能谱、力学仿真、工艺等方面展开分析和定位,采取加固补偿措施并进行试验验证。利用有限元软件建立引脚的有限元模型,进行改进设计,并进行随机振动试验验证。

图1 引脚断裂的电路板及其安装位置

图2 芯片引脚断裂实物图

1 原因分析

1.1 安装状态

电路板以插槽方式安装,2个DSP芯片左右对称分布的电路上,靠近压条位置,通过压条固定在电路箱结构侧板上,在试验过程中未对电路板两侧边采取边框加强。

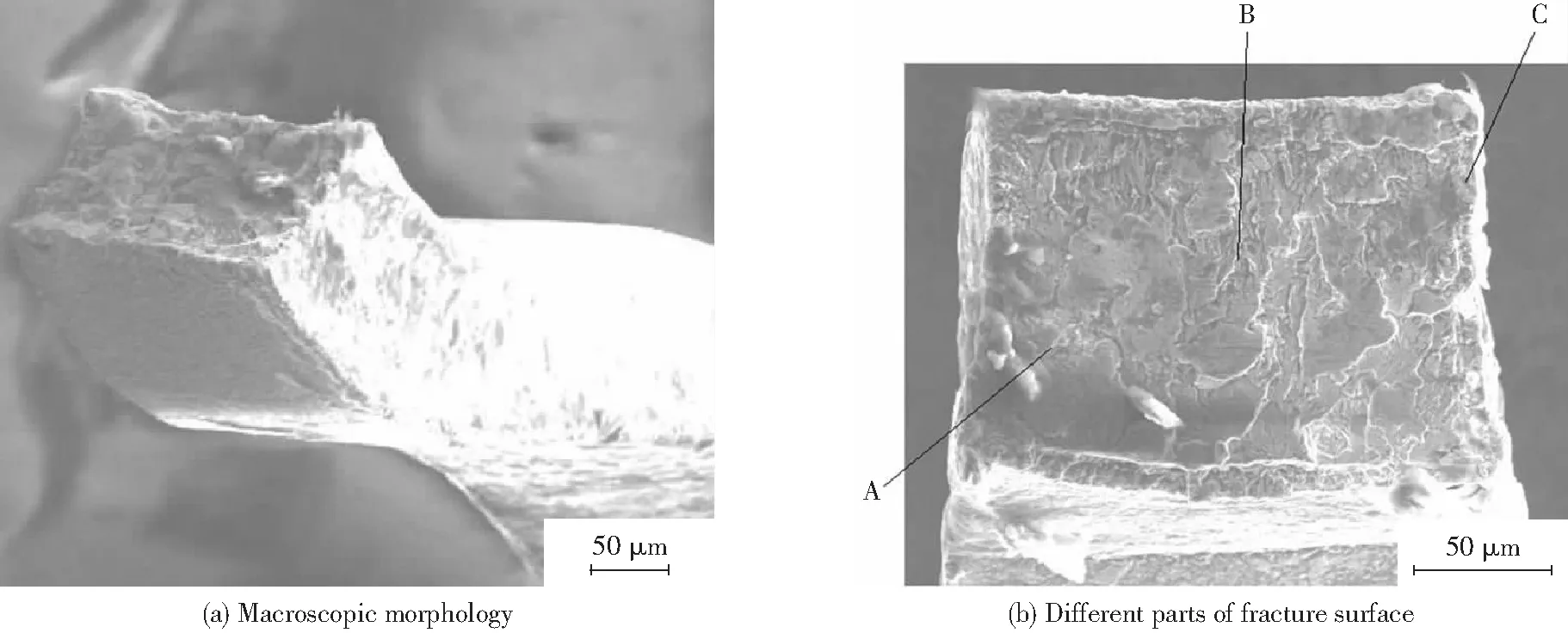

1.2 断口形貌分析

宏观检查断裂点在引脚与芯片表面接触的靠近根部位置,非焊点断裂。采用扫描电子显微镜观察断口特征,图3为断裂引脚的断口形貌SEM照片,能够看出断裂面的疲劳源区、疲劳条带以及瞬断区等疲劳断裂一般特征,而疲劳条带占满了大部分断口,从断口一角向外部扩展,表明该引脚断裂经历了裂纹萌生、扩展直至断裂的过程。通过分析比较2个被检测的断裂引脚试样,断裂的特征表现情况基本一致,所以认为该引脚断裂属于疲劳断裂。

断口A区,平坦细密,光亮是疲劳源区,是断裂面对磨造成的;B区为疲劳裂纹扩展区,具有许多疲劳条带;C区为瞬断区,呈现较粗糙的颗粒状,有静载断口的形貌(图3b)。以上特征反映疲劳断裂特征。

图3 断裂引脚的断口形貌

1.3 能谱分析

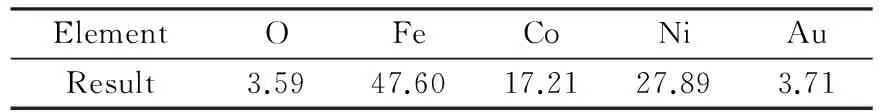

选取引脚断面的中间位置进行成分EDS分析,结果如表1所示。

表1 引脚化学成分分析结果 (质量分数 /%)

分析结果符合标准的铁镍钴合金4J29的成分[10-11],基本可以确定材料为4J29合金,表面为镀金处理,断口已有部分氧化。经测试,该引脚材料的抗拉强度为570 MPa,硬度为HV 170。

1.4 力学模拟分析

为了进一步分析问题产生的原因,需要对电控箱结构进行力学分析,确定芯片在振动过程中的受力情况。对线路箱及电路板整体进行三维建模,划分网格单元:PCB板为壳单元,主要器件、接插件及其余结构等为实体单元,DSP芯片引脚等效简化为32个。材料属性:PCB板为FR-4,插座等为PTFE,结构及其余器件为铝合金材料,电路板在固定方式上与实际使用状态相同,两侧边都处于无约束状态,处于插槽中,通过压条和接插件固定。

按以上边界条件设置使用有限元软件进行随机振动分析,其输入条件线路箱底板位置总均方根为12.04 grms。仿真分析结果:电路板一阶模态频率为122 Hz,除固定约束位置应力集中外,在整个PCB板的应力分布图上,PCB板3个方向的应力均小于12 MPa。但对于芯片引脚的应力情况,x方向(沿PCB板短边方向)最大应力约为214 MPa,y方向(沿PCB板长边方向)为216 MPa,z方向为47.2 MPa,最大应力集中在芯片斜对角线位置。图4为最大y向引脚应力分布图。

图4 y向引脚应力分布

对电路板在随机振动下的加速度响应情况进行仿真,DSP引脚位置y向加速度响应为48.7 g,相对于线路箱底板位置放大了4倍。

综合以上分析结果,引脚的峰值应力没有超出材料的强度极限570 MPa却发生断裂,因此该断裂不属于过载破坏,结合断口形貌,推断出现了疲劳破坏。PCB板处于插槽中的两翼振动时响应较大,使得PCB板来回摆动,这样引脚在随机振动中承受反复的交变应力,逐渐累积损伤,致使疲劳破坏。引脚断裂主要由y方向应力引起,仿真结果最大应力集中在DSP芯片斜对角线引脚位置,该位置断裂机率最大,这与实际振动情况吻合。

1.5 工艺检查

DSP芯片采用表面贴装,将引脚焊在PCB板表面,芯片底面与PCB板保留约0.15 mm间隙,填充一层硅橡胶,芯片四周也用硅橡胶固定。在芯片安装前先固定压条、接插件,然后再焊接引脚。电装完成后整个电路板经过高低温试验的考核,引脚断裂位置靠近引脚和芯片连接点,不是引脚和PCB板上焊盘的连接点。因此从装配过程来看符合工艺规范。

2 改进设计与验证

2.1 改进设计

DSP芯片引脚断裂现象经过了随机振动再次试验的复现,针对分析结果的薄弱环节,下面主要从结构设计和工艺角度考虑,来加强电路板整体刚度,减小随机振动应力影响。

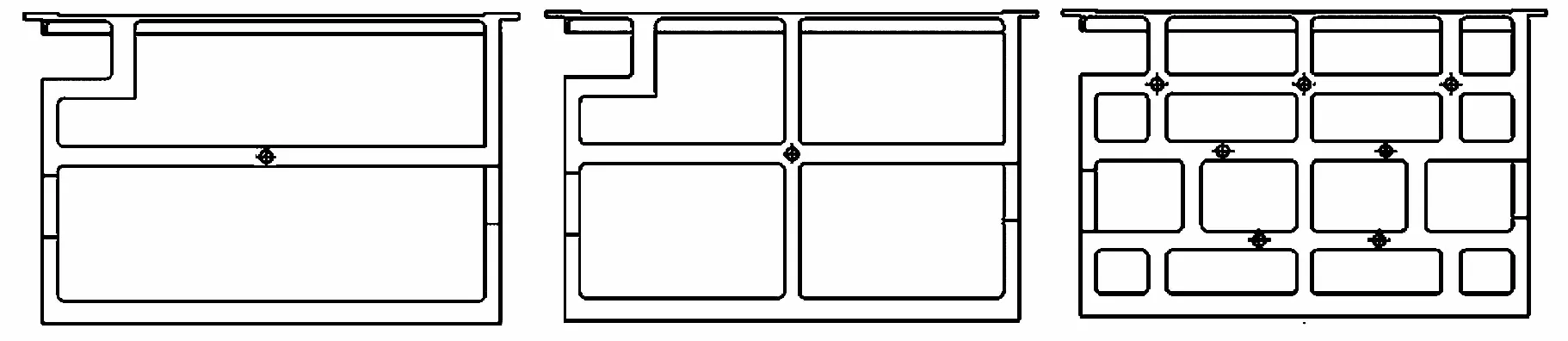

电路板的整体力学性能由电路板本身的固有特性、压条结构刚度、线路箱的插槽间隙、电路板在插槽中的深度等因素决定[8,12]。在不改变原有设计和布局情况下,如不改变插槽间隙、插槽深度、PCB板尺寸、器件位置等,本文主要采用加固边框设计来解决此问题。考虑结构轻量化,加固边框使用轻质材料镁合金,设计并比对几种结构形式[9](图5),直接在原电路板上加固,首先对几种结构形式进行有限元仿真分析。

安装特点四周固定,中间的孔位用于辅助支撑,通过垫块连接到PCB板。仿真结果:若不使用辅助支撑时,日字型结构、田字形结构、网格状结构的一阶模态频率分别为181、238、241 Hz;对网状结构增加1个辅助支撑时,其模态频率变为309 Hz,增加辅助支撑有助于提高整体模态频率。

图5 不同加固结构形式

2.2 验证试验

验证试验1:使用田字型边框结构,PCB板上安装1个完好的DSP芯片和1个DSP芯片模拟件,位置布局相同,芯片安装后位置参考图1所示。硅橡胶固封,中间辅助支撑,线路箱参加随机振动试验,3个方向完成后,查看DSP芯片引脚,仍有1个引脚断裂,说明实施此加固边框后通不过振动试验的考核。

验证试验2:使用网状边框结构,PCB板上安装2个完好的DSP芯片,硅橡胶固封,中间孔胶封辅助支撑,3个方向振动完成后,查看DSP引脚外观完好,未发生断裂现象,电路通电测试,测试结果也正常。试验结果说明采取此结构通过振动试验考核。针对网状边框结构进一步作随机振动仿真分析,芯片引脚的y向最大应力为117 MPa,相对加固前减小了45%。此网状结构应用于正式电路的加固。

3 结论

1) 电路板上DSP芯片引脚断裂性质为疲劳断裂;

2) 随机振动过程中芯片引脚受到较大的振动交变应力是断裂的主要原因,芯片重量及随电路板一起振动产生的加速度作用在引脚上产生了交变应力;

3) 在原电路板上采取边框整体加固措施,并完善了相关工艺,通过了力学试验验证。这对解决此类DSP芯片引脚断裂相关问题和预防有指导意义。

[1] 刘高航,刘光明. 工程材料与结构的失效及失效分析[J]. 失效分析与预防,2006,1(1):6-9.

[2] 程卓,遇今,郭泾平,等. 航天器共因失效分析与预防初探[J]. 航天器工程,2010,19(6):121-125.

[3] 布鲁克斯 C R,考霍莱 A. 工程材料的失效分析[M]. 谢斐娟,孙家骧,译. 北京:机械工业出版社,2003:230-260.

[4] 何新鹏. 基于神经网络的芯片引脚检测系统的研究[D]. 广州:广东工业大学,2011:60-62.

[5] 高玉魁. 疲劳断裂失效分析与表面强化预防[J]. 金属加工:热加工,2008(17):26-28.

[6] 李朔,王得宇,苗蓉丽. 高压电容引脚断裂失效分析[J]. 失效分析与预防,2010,5(1):56-59.

[7] 焦超锋,任康,姜红明,等. 通孔元器件引脚断裂分析[J]. 电子机械工程,2011,27(1):15-18.

[8] 林建平,张明,黄健,等. 星载电路板引脚断裂问题的分析和解决[J]. 中国工程机械学报,2006,4(4):428-432.

[9] 张利民,王文平,房杰. 电容引脚疲劳断裂风险的评估及改进方法[C]. 2015中国汽车工程学会年会论文集,2015,2:4.

[10] 魏振伟,周静怡,刘昌奎. 电连接器4J29合金接触体断裂分析[J]. 失效分析与预防,2015,10(6):369-375.

[11] 曾正明. 实用工程材料技术手册[M]. 北京:机械工业出版社,2000:567-569.

[12] 鲜飞. 芯片封装技术的发展历程[J]. 印制电路信息,2009(6):65-69.

Fracture Analysis and Improvement of Pins of DSP Chips in Satellite-borne Circuit

YANG Zhe-hui1,2,LIU Yun-meng1,WANG Yi-bo1

( 1.ShanghaiInstituteofTechnicalPhysics,CAS,Shanghai200083,China;2.ShanghaiTechUniversity,Shanghai201210,China)

The pins of DSP chips in the satellite-borne circuit board fractured during random vibration testing. The phenomenon reoccurred during the repeat test. The fracture mode and cause of the pins was analyzed by fracture surface analysis, energy spectrum composition analysis, process analysis and structure mechanical analysis. The results show that the fracture mode of the chip pins is fatigue fracture. The main cause of fatigue fracture is the excessive alternating stress on the pins during the vibration test. The reinforced structure based on the finite analysis is adopted. Finally, the improved structure design of circuit and DSP chips are proved better through the random vibration test.

pin fracture; random vibration; DSP chip; fatigue

2016年5月10日

2016年7月20日

杨哲辉(1990年-),男,硕士,主要从事航天结构设计及有限元分析等方面的研究。

V414.3;TN603

A

10.3969/j.issn.1673-6214.2016.04.008

1673-6214(2016)04-0236-04