奥氏体不锈钢连杆裂纹分析

尚尔峰,王志明

(沈阳铸造研究所,沈阳 110022)

奥氏体不锈钢连杆裂纹分析

尚尔峰,王志明

(沈阳铸造研究所,沈阳 110022)

0Cr18Ni9奥氏体不锈钢高压隔离开关机构连杆在安装使用一年后产生裂纹。通过宏观形貌检验、低倍组织和显微组织分析、化学成分测定、能谱分析、晶间腐蚀倾向性试验、硬度检测等方法对裂纹产生原因进行分析。结果表明:连杆材料晶界弱化,裂纹以沿晶方式扩展。碳含量过高和热轧型材终轧温度偏低是导致材料晶界弱化、晶间腐蚀倾向性升高、塑性下降的主要影响因素;由硫含量超标引起的夹杂物增多是造成连杆塑性降低的次要影响因素。晶间腐蚀敏感性增强以及材料塑性偏低导致连杆在腐蚀工作环境中正常受力状态下产生裂纹。

奥氏体不锈钢;连杆;晶间腐蚀;裂纹;夹杂物;固溶处理

0 引言

连杆是传动机构中重要的传动部件,由于受力复杂,要求具有良好的结构刚度和疲劳强度,以保证传动机构的可靠性[1]。在高压开关、化工机械等应用领域,由于腐蚀环境影响,连杆机构需要具有耐蚀性和稳定性,连杆制造材料常选用不锈钢[2]。以0Cr18Ni9为代表的奥氏体不锈钢因其优良的耐腐蚀性能和综合力学性能,在连杆生产中被大量采用。但0Cr18Ni9型奥氏体不锈钢如果制造工艺不当,在使用中会与周围环境作用产生晶间腐蚀、应力腐蚀等,进而导致产品失效[3]。

奥氏体不锈钢的腐蚀失效受到多种因素的影响。罗宏等[4]认为,“贫铬理论”是奥氏体不锈钢晶间腐蚀的重要机理,晶间两侧形成贫Cr区会导致晶界易腐蚀。Torres等[5]认为,晶界区选择性溶解理论也是造成晶间腐蚀的重要因素。当晶界上析出σ相,或出现P、Si等杂质偏析,在强氧化性介质中会发生选择性溶解,增加晶间腐蚀倾向。Abdelkarim等[6]研究表明,316L不锈钢在1 200 ℃进行固溶处理,N的加入对于抗晶间腐蚀能力有积极的影响,但如果在1 050 ℃进行固溶处理,抗晶间腐蚀能力则显著降低。Lehockey等[7]指出,处于一般大角度自由晶界网络上的特殊晶界能够有效打断其连通性,从而提高材料的晶界失效抗力,改善耐蚀性能。

目前对连杆开裂的研究多集中于中碳钢、中碳合金钢、高碳钢、调质钢、球墨铸铁等材料,以及疲劳断裂[8-9]、过载弯曲开裂[10]、胀裂[11]、沿材料缺陷开裂等断裂失效方式。但针对奥氏体不锈钢连杆裂纹产生原因,尤其是材料化学成分和硬度的偏差对不锈钢连杆以沿晶开裂方式失效的影响研究报道尚显不足。

本研究分析的不锈钢连杆应用于高压隔离接地开关机构。高压隔离接地开关是将高压电器上的主回路器两侧的电路接地以保证检修人员安全的部件。高压电器维修时,接地开关合闸后使无电流的主回路可靠接地,其操动机构承担着动作可靠性的重任。为保证机构的耐蚀性、稳定性和安全性,连杆材料往往选用不锈钢且无焊接点[12-13]。连杆材质为0Cr18Ni9奥氏体不锈钢,原材料经锻造和热轧后,机加工制成成品。连杆在大气腐蚀环境中和常规受力状态下运行1年后出现裂纹。利用金相分析方法,确定裂纹性质。通过分析材料的化学成分与奥氏体不锈钢晶界弱化的关系,以及硬度指标与热加工工艺的关系,探讨化学成分及硬度等因素诱发沿晶裂纹产生的机理。研究结果可为今后分析同类产品裂纹产生的原因提供经验与工程借鉴价值。

1 宏观检验

连杆的主体为六面体,螺杆两端为连接螺纹(图1a)。裂纹产生于连杆主体外表面,主裂纹为直裂纹,长约50 mm,沿纵向分布,裂纹较宽(图1b箭头1所示),裂纹扩展过程中出现拐点且末端不连续(图1b箭头2所示)。主裂纹之外存在多条分枝裂纹以及并非发源于主裂纹的小裂纹,分枝裂纹和小裂纹与主裂纹在同一平面,沿多方向扩展,并扩展至相邻的两个平面上。

图1 连杆及裂纹宏观形貌

2 金相分析

2.1 低倍组织分析

分别沿连杆横向和纵向截取样品进行低倍组织分析。分析结果显示,低倍组织中存在多条裂纹,裂纹方向各异,但均发源于连杆外表面,裂纹扩展的最大深度约为0.7 mm(图2)。低倍组织依据标准GB/T 1979—2001评定为一般疏松0.5级。

图2 低倍组织

2.2 裂纹分析

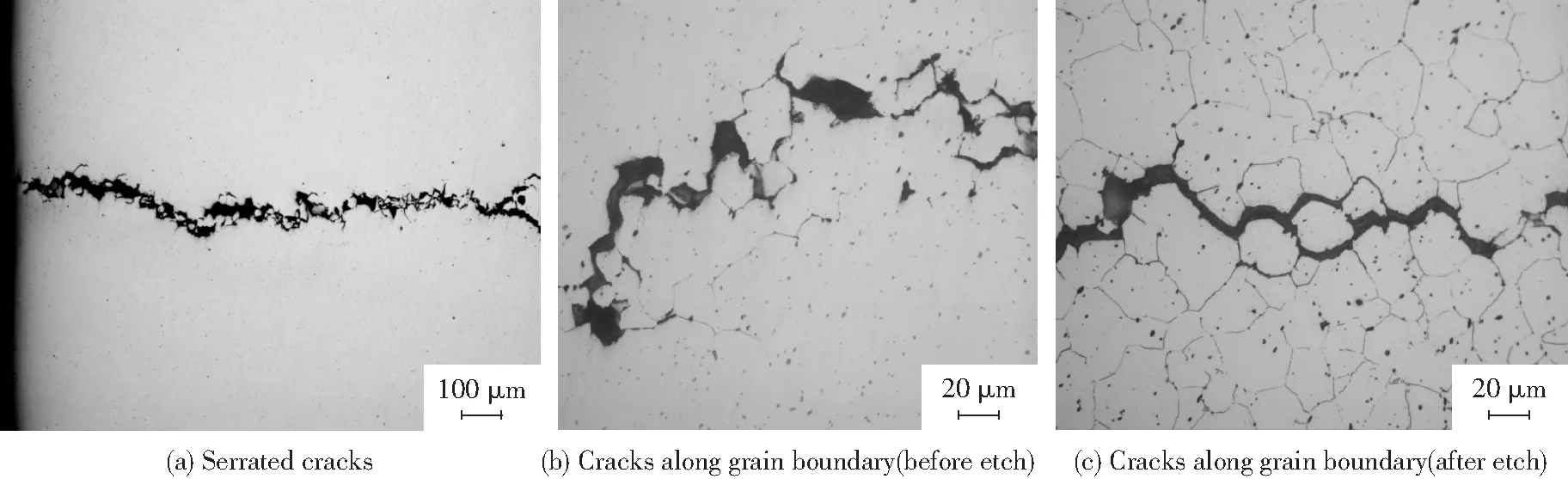

裂纹微观形貌呈锯齿形状,裂纹扩展路径为沿晶界扩展(图3)。

2.3 基体组织分析

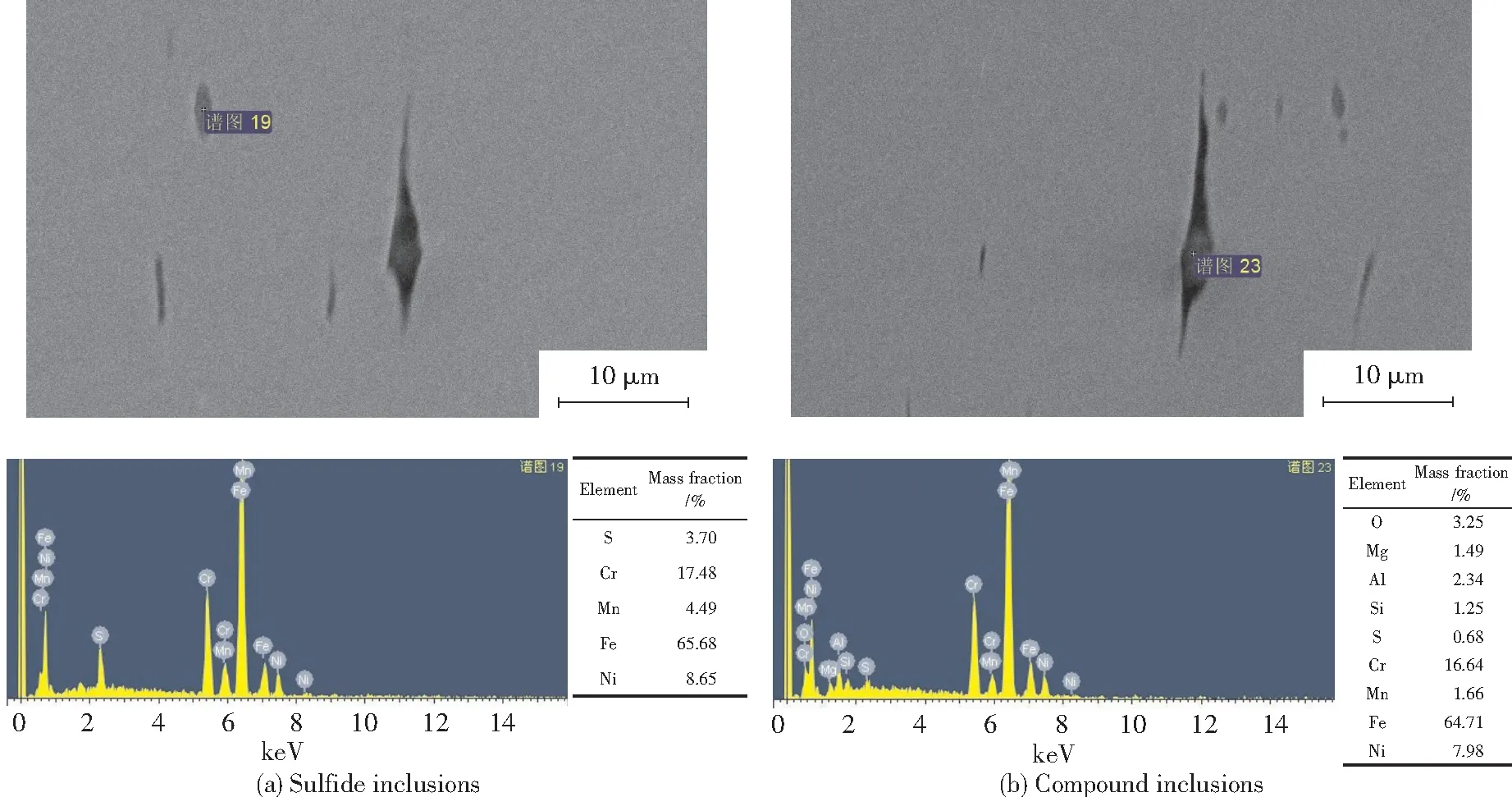

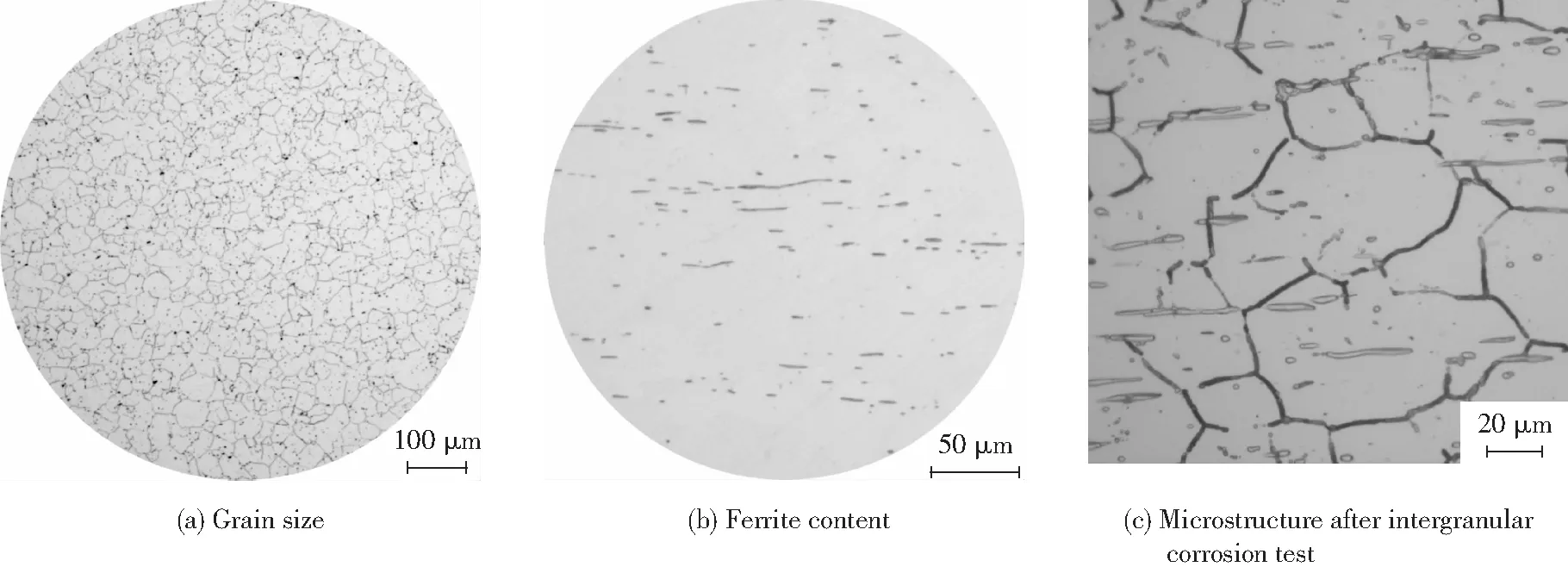

图4为连杆基体非金属夹杂物分析结果。依据GB/T 10561—2005将夹杂物评定为:A类细系3级,B类细系0.5级,C类粗系2级,D类细系1级。经扫描电镜能谱分析,夹杂物成分为硫化物和渣类夹杂物(图5)。基体金相组织为奥氏体+少量铁素体;铁素体含量(图6b)依据GB/T 13305—2008评定为0.5级(≤2%);晶粒度(图6a)依据GB/T 6394—2002评定为7级。晶间腐蚀试验依据GB/T 4334—2008方法A,试验结果(图6c)评定为混合组织(二类)、凹坑组织Ⅰ(六类)。

图3 裂纹微观形貌

图4 非金属夹杂物

3 化学成分分析

使用CS 8800型红外碳硫分析仪对连杆C、S元素进行测定,其余元素使用OBLF QSN750型直读光谱仪测定。化学成分分析结果见表1,可见,化学成分不符合GB/T 1220—2007的规定。其中,C、S元素含量高于标准规定,Cr元素含量略低于标准规定。

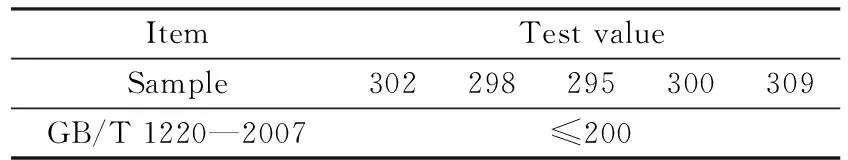

4 硬度分析

硬度分析采用MH-50型维氏硬度计进行测量,结果见表2,由表可见,连杆硬度远高于GB/T 1220—2007中对经固溶处理后0Cr18Ni9钢棒的硬度值规定。

5 分析与讨论

1)连杆的裂纹发源于外表面,以沿晶方式扩展,表明材料晶界弱化。晶间腐蚀试验结果显示晶界存在腐蚀沟,说明材料晶间腐蚀敏感性较高。一般情况下,不锈钢具有耐蚀性是由于在金属基体中当Cr含量达到11.7%(质量分数,下同)时,阳极(负极)区的基体表面可形成钝化膜Cr2O3,钝化膜可以阻碍阳极区的反应,同时增加阳极电位,减缓基体电化学腐蚀。在室温下,C在奥氏体不锈钢中的溶解度约为0.02%~0.03%,而0Cr18Ni9不锈钢中的C含量高于此值,因此只有在高温下快速冷却,C才能在奥氏体中过饱和固溶。但此种状态下的奥氏体不锈钢在敏化温度区间450~850 ℃内,C会向晶界处扩散,与Cr形成间隙碳化物Cr23C6并析出。Cr原子由于半径大,在奥氏体中的扩散速率明显小于C在奥氏体中的扩散速率,不能及时补充到晶界处,故Cr23C6中的Cr大部分来自晶界附近的奥氏体基体。当晶界处的Cr含量小于钝化所需的临界浓度11.7%时,就形成了由处于活化态的晶界贫铬区与处于钝化态的中心富铬区组成的具有较大电位差的活化-钝化电池,从而使晶界及附近区域失去了抗腐蚀能力[14-15],导致材料的晶间腐蚀敏感性升高、晶界弱化。

图5 夹杂物成分能谱分析

图6 显微组织

表1 化学成分分析结果 (质量分数 /%)

表2 硬度分析结果

2)连杆C元素含量为0.12%,超过标准规定的上限值0.08%。C是造成晶界腐蚀的主要元素,C含量在0.08%以下时,能够析出C的数量少;C含量在0.08%以上时,则析出C的数量迅速增加[16],造成晶界腐蚀的倾向越严重。连杆S元素含量为0.13%,远超过标准规定的上限值0.03%。S含量过高,导致不锈钢内部形成大量MnS夹杂物,降低钢的塑性、韧性及耐蚀性[17]。此外,连杆内部还存在以硅酸盐、氧化铝及渣类夹杂为核心,外围为MnS的复合夹杂物。由于硫化物塑性较高,经轧制受力变形,沿轧制方向呈长条形,而心部其他类型的夹杂物却变形不明显[18]。由于外围硫化物与心部其他夹杂物存在变形程度的差异,导致在复合夹杂物区域产生微孔或微裂纹,降低材料的性能。

3)连杆硬度平均值为HV1301,远高于标准规定的上限值HV1200,达到1/2H冷作硬化不锈钢的硬度范围。由此可推测,制作不锈钢连杆的热轧型材终轧温度过低,加工硬化严重[19],轧制后未作固溶处理或固溶处理不良,导致硬度偏高。一般情况下,0Cr18Ni9不锈钢热轧加热温度为1 250 ℃,精轧出口温度在1 000 ℃以上[20],高于奥氏体不锈钢晶间腐蚀敏化温度区间450~850 ℃,不易产生晶间腐蚀倾向。但终轧温度过低时,会造成不锈钢在敏化温度区间内停留,导致晶界弱化,晶间腐蚀倾向增大。若轧制后对不锈钢进行固溶处理,可使轧制过程中析出的碳化物在高温下固溶于奥氏体中,通过急冷使固溶了碳的奥氏体保持到常温,降低晶间腐蚀倾向,同时消除加工硬化,使组织软化,满足材料的使用要求[21]。

4)在高压输变电设备中,高压隔离开关是唯一完全暴露在大气环境中工作的设备[22]。大气环境为高压隔离接地开关机构连杆的晶间腐蚀和应力腐蚀提供了腐蚀环境;连杆硬度过高,加工硬化严重,以及工作时承受拉应力作用,为连杆提供了材料内部和外部的应力条件。

6 结论

1)C含量超过标准规定,造成碳化物析出数量多,晶界附近贫Cr,升高晶间腐蚀倾向;S含量过高,导致硫化物以及以硅酸盐、氧化铝及渣类夹杂为核心、外围为MnS的复合夹杂物数量多,降低了材料的性能。

2)由硬度超过标准规定,推测热轧型材终轧温度过低,不锈钢在敏化温度区间内停留,导致晶界弱化;后序未作固溶处理或固溶处理不良,晶间腐蚀倾向性大未得到改善。

3)连杆材料晶界弱化,晶间腐蚀敏感性较高。

4)高压隔离接地开关处于腐蚀性环境中,连杆加工硬化严重,在工作时承受拉应力作用的情况下,产生了沿晶裂纹。

[1] 秦飞. 连杆疲劳断裂失效研究[D]. 昆明:昆明理工大学,2015:1-2.

[2] 王伟宏,相亚楠,刘涛. 高压隔离开关常见缺陷及处理分析[J]. 电子技术与软件工程,2015(12):128.

[3] 陈胜利,郭和平,李玉生,等. 酸洗对薄壁0Cr18Ni9不锈钢腐蚀得试验研究[J]. 失效分析与预防,2015,10(6):384-388.

[4] 罗宏,龚敏. 奥氏体不锈钢的晶界腐蚀[J]. 腐蚀科学与防护技术,2006,18(5):357-360.

[5] Torres F J,Panyayong W,Rogers W,et al. Corrosion behavior of sensitized duplex stainless steel[J]. Bio-medical Materials and Engineering,1997,8(8):25-36.

[6] Abdelkarim R, Elmahallawi I, Elmenshawy K. Microstructure and corrosion properties of nitrogen stainless steel 316L produced by hipping[J]. Powder Metallurgy,2004,47(47):43-48.

[7] Lehockey E M, Brennenstuhl A M, Thompson I. On the relationship between grain boundary connectivity, coincidence site lattice boundaries and intergranular corrosion cracking[J]. Corrosion Science,2004,46(10):2383-2404.

[8] Ilman M N, Barizy R A. Failure analysis and fatigue performance evaluation of a failed connecting rod of reciprocating air compressor[J]. Engineering Failure Analysis,2015,56:142-149.

[9] Rabb R. Fatigue failure of a connecting rob[J]. Engineering Failure Analysis,1996,3(3):13-28.

[10] Xu X L, Yu Z W. Failure analysis of a diesel engine connecting rod[J]. Journal of Failure Analysis and Prevention,2007,7(5):316-320.

[11] Khare S, Singh O P, Dora K B, et al. Spalling investigation of connecting rod[J]. Engineering Failure Analysis,2012,19(1):77-86.

[12] 王振. 基于高压隔离接地开关的分析[J]. 价值工程,2012,31(21):86-88.

[13] 王伟宏,相亚楠,刘涛. 高压隔离开关常见缺陷及处理分析[J]. 电子技术与软件工程,2015(12):128.

[14] 屈兴胜,林成,刘志林. 奥氏体不锈钢晶间腐蚀[J]. 辽宁工业大学学报:自然科学版,2007,27(1):45-46.

[15] 王建. 晶间腐蚀的危害及原因分析[J]. 铸造技术,2011,32(12):1756-1759.

[16] 黄一桓. 奥氏体不锈钢晶间腐蚀机理及预防措施[J]. 中国科技信息,2006(16):88-90.

[17] 李道明. 不锈钢中非金属夹杂物的危害及去除[J]. 山西冶金,2008,31(4):24-26.

[18] 王鑫潮,王红娜,成国光,等. 20Cr13不锈钢热轧棒材夹杂物研究[J]. 中国冶金,2014,24(7):17-21.

[19] 宋仁伯,项建英,侯东坡. 316L不锈钢冷变形加工硬化机制及组织特征[J]. 北京科技大学学报,2013,35(1):55-60.

[20] 袁敏. 304不锈钢热轧生产工艺特性的研究[D]. 沈阳:东北大学,2009:12-13.

[21] 侯东坡,宋仁伯,项建英,等. 固溶处理对316L不锈钢组织和性能的影响[J]. 材料热处理学报,2010,31(12):61-65.

[22] 崔景春,袁大陆,宋杲. 高压隔离开关运行分析及其完善化[J]. 电器工业,2007,7(2):51-56.

Cracks Analysis of Connecting Rod of Austenitic Stainless Steel

SHANG Er-feng,WANG Zhi-ming

(ShenyangResearchInstituteofFoundry,Shenyang110022,China)

Cracks were found in the connecting rod of high voltage isolator ground switch made 0f 0Cr18Ni9 austenitic stainless steel after service for one year. The cause for cracks was analyzed by means of macro morphology examination, macrostructure and microstructure analysis, chemical analysis, energy spectrum analysis, detecting susceptibility to intergranular corrosion and hardness test. The results reveal that cracks propagated along grain boundary because of grain boundary weakening. Grain boundary weakening, high susceptibility to intergranular corrosion and decreasing of plasticity were primarily caused by higher carbon content and lower finish rolling temperature. Additionally, the poor plasticity of the connecting rod may also be due to large amounts of inclusions induced by high sulphur. As a result, high susceptibility to intergranular corrosion and poor plasticity caused cracks under working stress in corrosion environment.

austenitic stainless steel; connecting rod; intergranular corrosion; crack; inclusion; solution treatment

2016年4月25日

2016年6月28日

尚尔峰(1982年-),男,硕士,高级工程师,主要从事金属材料失效分析及金相检测分析等方面的研究。

TG142.71

A

10.3969/j.issn.1673-6214.2016.04.004

1673-6214(2016)04-0218-05