重型卡车内高压成型排气管开裂分析

南 楠,冯继军,周天宏

(1.湖北汽车工业学院 理学院,湖北 十堰 442002;2.东风商用车有限公司 技术中心,武汉 430056;3.武汉商学院 信息工程系,武汉430056)

重型卡车内高压成型排气管开裂分析

南 楠1,冯继军2,周天宏3

(1.湖北汽车工业学院 理学院,湖北 十堰 442002;2.东风商用车有限公司 技术中心,武汉 430056;3.武汉商学院 信息工程系,武汉430056)

对市场上频繁失效的重型卡车排气管失效样品进行分析,并利用扫描电镜、能谱分析,金相分析、硬度测试等手段,检测结果表明排气管法兰端和排气管箍带处焊缝开裂均为异常振动引起的高周疲劳。裂纹从排气管箍带与支架的焊缝处起源并向箍带侧扩展,随后法兰焊缝处也萌生了微裂纹并且扩展至管壁基体。近焊缝区箍带硬度偏低和法兰侧管体近焊缝区晶粒粗大也是造成早期失效重要原因。通过对焊接工艺进行调整和对排气管进行降振处理进行改进,情况得以改善。

排气管;高周疲劳;共振;焊缝;晶粒粗大

0 引言

汽车排气系统的工作效率直接影响发动机的功率和扭矩,国际上针对排气系统结构设计的研究也越来越多,特别是马自达、大众等擅长发动机技术的汽车精英企业,尤其具有其独特的排气系统结构设计和精湛的成型加工工艺,使失效率降低到了较低的水平。但是与轻型乘用车不同的是,重型商用车排气管的实际工况要恶劣得多,工作温度常超过600 ℃,针对重卡的排气管研究更值得引起足够的重视。为减少排气管受恶劣工况的影响,欧美重卡生产商主要将研究方向集中在如何增加减振柔性部件或改变整体连接结构。例如,国外商用车生产企业很早已采用性能优异的金属软管代替波纹管,而我国的商用车生产仍一直采用传统的波纹管连接排气管和消音器,在降低振动疲劳失效方面有局限性。近些年随着海外技术的引进和交流合作的深化,国内也开始重视新一代减振部件的开发。不仅如此,国内生产企业的焊接成型工艺相对日本和欧美老牌制造业强国来说仍有一定的差距,由于焊接问题而导致的排气管开裂事故也占了不小的比例,改善焊接工艺仍然是需要继续关注的话题。

应用于国产重型卡车的内高压成型排气管在市场上出现了一定比例的开裂事故,行驶里程未达到设计预期。该型排气管管壁和箍带材料为0Cr18Ni9(美国牌号304)不锈钢(该材料具有良好的变形加工性能、高温使用性能且成本经济),管坯壁厚1.5 mm,法兰端变形较小,壁厚基本不变,法兰材料为1Cr13。排气管中部套着箍带,箍带两端与支架焊接相连,通过螺栓和螺母将支架与卡车底盘连接,从而实现排气管的固定。排气管支架为普通低碳钢板。法兰与管体、箍带与支架均是采用镍基焊连接,焊接温度均在1 250 ℃左右。该系列排气管失效形式基本相同,大多是在排气管中间部位的箍带与支架焊接处以及排气管尾端法兰与管体焊接处断裂,少部分仅在箍带焊缝处断裂。失效件的螺栓、螺母经外观检查均未发现破坏性失效。因此,本研究主要对箍带端和法兰端焊缝断口进行失效分析,并从降低外部振动和调整钎焊工艺以提高材料抗性两个方面提出改进措施,对减少重型卡车排气管的振动疲劳开裂具有参考价值。

1 试验过程与结果

1.1 损伤形貌

取断裂痕迹明显且失效状态保护情况良好的样品,排气管箍带与法兰端断口具体位置如图1所示。箍带处裂纹起源于焊缝边缘处,并扩展至不锈钢箍带基体,未向支架方向延伸。法兰处断面严格沿焊缝边缘起源,直到裂纹扩展后期才偏离焊缝,向内扩展至不锈钢管基体,并未向外扩展至法兰基体。

1.2 断口分析

1)箍带焊缝处断口分析。

将箍带和法兰断口打开,切下断口样块后置于无水乙醇中超声清洗15 min,真空干燥处理以便检测。在扫描电镜下观察箍带处断口样品,发现箍带断面存在多处台阶,为线起源,裂纹源区完整,没有发现明显的缺陷(图2a)。高倍观察箍带裂纹扩展区的形貌,显示出细密的疲劳条带,表明箍带为疲劳断裂(图2b)。

图1 箍带断口位置及法兰处断裂位置

图2 箍带裂纹起源区和扩展区扫描电镜形貌

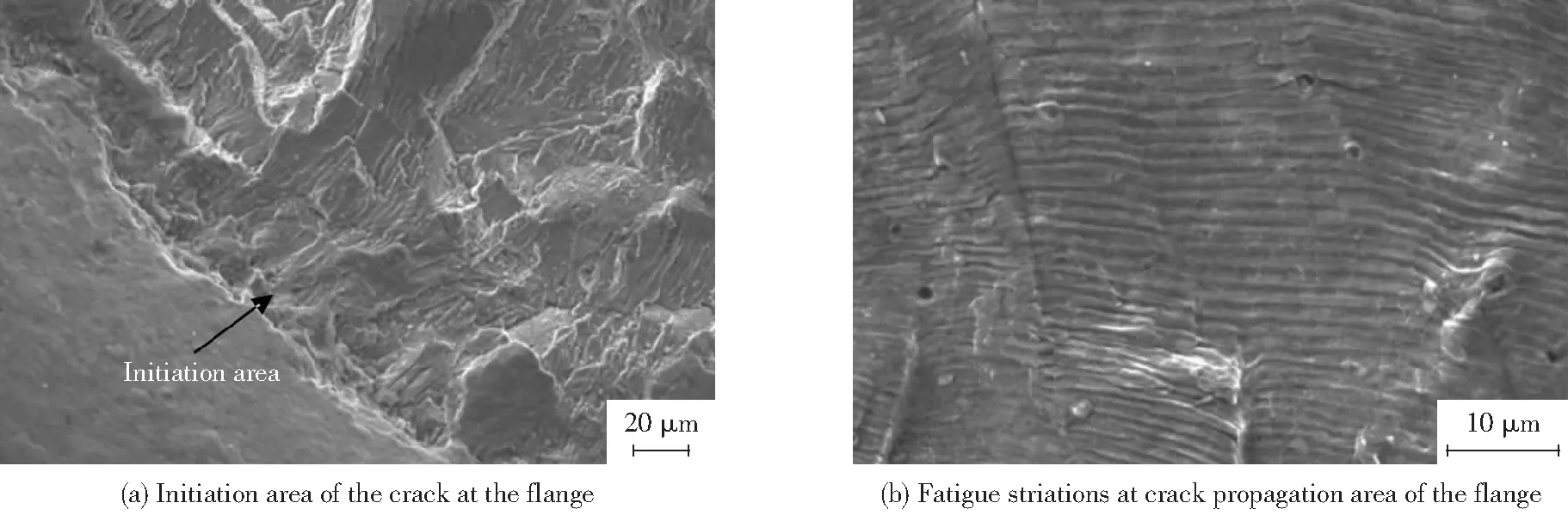

2)法兰焊缝处断口分析。

用扫描电镜对法兰处断口进行观察。SEM图像显示裂纹起源于焊缝边缘,为线起源,焊缝处未见焊接、原材料等方面缺陷,也未见腐蚀痕迹(图3a)。在法兰断口扩展区为细密的疲劳条带,表明其也为疲劳断裂(图3b)。

图3 法兰裂纹起源区和扩展区的扫描电镜形貌

1.3 金相检验

1)箍带端焊缝的金相检验。

在箍带与支架的焊缝处取样制作金相试样,用王水[1]腐蚀后,金相组织如图4所示。

低倍下观察,焊缝质量正常,并不是造成开裂事故的主要原因(图4a)。高倍下观察,尽管支架与箍带间焊缝中存在一定的气孔,但并未超标程度,另外,基本由焊缝两侧向中间生长的发达的树枝晶,但并未形成大片交错的枝晶网,不存在过多的显微缩松(图4b)。支架组织为铁素体加少量三次渗碳体,是普通低碳钢。根据相关标准,支架选择低碳钢,其强度不会很高。

图4 箍带与支架间焊缝的金相组织

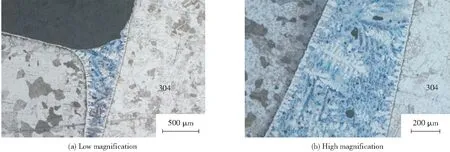

2)法兰端焊缝的金相检验。

同样,在法兰与304不锈钢管体的焊缝处取样制作金相试样,用王水腐蚀后,金相组织形态如图5所示。

法兰金相组织为铁素体加珠光体,其中铁素体呈魏氏形态。焊缝质量正常,未发现未焊透、气孔、裂纹的焊接缺陷。同时,可以看到304不锈钢管壁基体近缝区部分晶粒粗大(约为3.5级)。通过对采用不同焊接参数的低失效率样品的检测发现,304基体近缝区晶粒度在5~7级之间。晶粒粗大与焊接工艺的加热温度或保温时间选择不合理有关[2-4]。晶粒尺寸过大严重降低零件的疲劳强度,是开裂的促进因素。

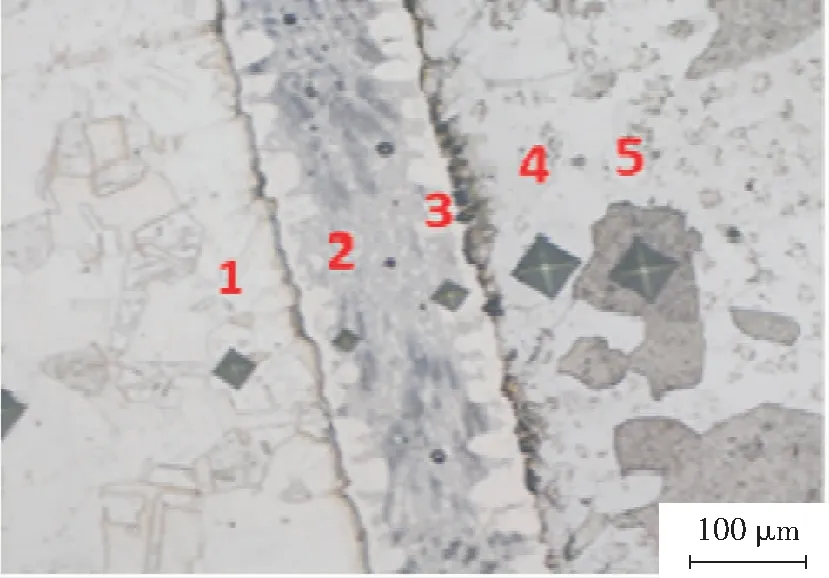

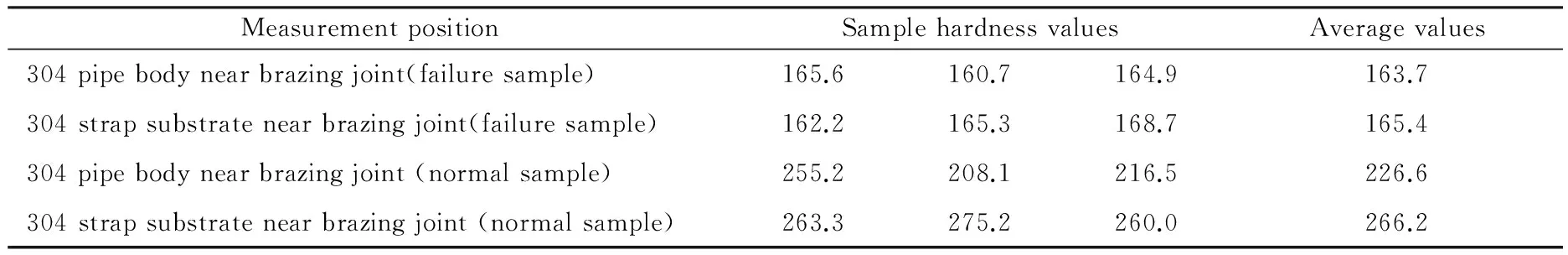

1.4 硬度测量

用维氏硬度计对两种金相试样进行硬度测量。图6是在支架与箍带焊缝金相试样上测定显微硬度的情况,5个测量点分别处于不同的位置、相组织上,测量结果见表1。表2为针对失效件近焊缝区的304管壁基体和304箍带基体与未失效批次样品相应位置硬度测量对比结果。结果显示,箍带端焊缝钎料硬度范围正常,超过了HV 300且远远高于普通低碳钢的支架基体(表1)。从表2可以看到,304不锈钢排气管管体硬度平均为HV 163.7,而未失效件该部位的平均硬度均超过HV 200,硬度明显偏低。不锈钢箍带近焊缝区硬度也同样偏低,平均约为HV 165.4(未失效样品对应部位的平均硬度约为HV 266.2),这无疑也会降低抗疲劳强度。

图5 法兰与304管体焊缝的金相组织

图6 支架与箍带焊缝附近硬度测量位置

HV0.2

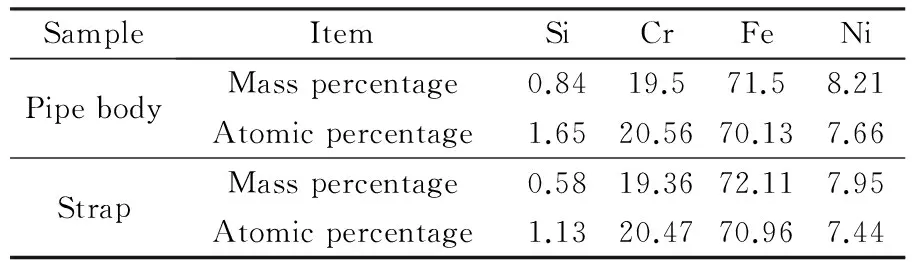

1.5 能谱定量分析

由于法兰焊缝和箍带焊缝的强度均满足使用条件,故只对304不锈钢管体和304不锈钢箍带的近焊缝区母材成分进行元素含量能谱定量分析。采用Oxford X射线能谱分析仪对管体和箍带不锈钢母材进行测试后,得到的定量分析结果如表3所示。按照相关要求,其主要元素含量均未见异常。

表2 失效件与未失效件304管体和304箍带近焊缝基体维氏硬度值

2 分析与讨论

据失效系列样品发生断裂时的里程数据统计

表3 近焊缝区304管壁和箍带的主要元素含量

结果,其工作寿命远远低于设计预期,说明外部载荷过大或自身强度偏低。排气管位于底盘处且与发动机连接,最大的外部激励源为机械振动。从断口形貌和金相分析来看,箍带焊缝断口起源区较为洁净、完好,扩展区有明显的高周疲劳特征且为线起源,而焊缝处也没有发现异常的焊接缺陷,表明该部位是在剧烈振动情况下发生的振动疲劳断裂。法兰端断口的情况与之类似(除疲劳扩展区局部由于高温燃气直接冲刷其断面造成的高温氧化痕迹)。从失效批次样品少部分只是箍带开裂而大部分则是箍带和法兰两处均发现开裂的市场情况来看,箍带应该断裂在前。

该型排气管总成的受迫振动曲线和加速试验所得的排气噪声频谱数据表明,排气管的一阶固有频率约为92 Hz,且该型卡车使用的是六缸四冲程柴油机,若以排气管一阶固有频率作为排气基频噪声频率,计算得发动机相应的转速约为1 840 r/min。在高转速状态下,排气管收到的激励频率很容易接近排气管的固有频率,结合真实路况和实际载重,意味着有很大的概率发生剧烈共振[5],造成破坏性失效。在频繁共振的情况下,微裂纹从箍带与支架的焊缝处起源,在交变应力作用下穿过强度偏低的不锈钢箍带母材,直至断裂。箍带处开裂后,改变了排气管的紧固状态,在长时间振动下也造成了法兰端焊缝裂纹的产生。与此同时,法兰端不锈钢管体近焊缝区部位由于焊接时加热温度或保温时间选择不合理,造成奥氏体晶粒粗大,一定程度上降低了不锈钢管壁基体的疲劳强度,也导致了疲劳裂纹的快速扩展。

3 改进建议

按照上述的分析结果,避免排气管发生共振是当务之急。从共振现象起源的角度上讲,外部因素有两个,一个来自路面,另一个来自发动机系统,而最大的振动源为发动机[6]。要改善外部振动状态,主要是对发动机系统进行降噪处理。内部因素为排气管的固有频率,它可以通过改变排气系统的结构设计来实现[7-9]。从可行性和经济性方面考虑有以下改进建议:

1)改变排气管总成的固有频率,如改变支架数量、优化设计与之相连的波纹管的壁厚和管长。当前,从简洁性和可操作性考虑出发,已经采取的做法是将箍带数量从1个增加至3个。进行长距离路试试验后发现情况明显改善,未发生相类似的开裂事故。

2)降低发动机的噪声传递影响,增加减振柔性结构,或将连接的波纹管换为高性能金属软管。同时,也需要调整当前不当的焊接工艺,提高焊缝质量,避免近焊缝区晶粒粗大:①适当缩短钎焊加热时间,控制均匀的焊接速度;②避免焊接温度过高造成晶粒长大;③加强焊件的焊前干燥、清理工作,选择更合适的焊剂和钎料,减少气孔生成量。将焊接温度降低至900~1 050 ℃,再进行金相检验发现近缝区奥氏体晶粒粗大状况得以改善,晶粒细化为5~6级,不锈钢基体硬度也有显著提高。

4 结 论

1)在共振作用下,箍带与支架焊缝处产生微裂纹,微裂纹继续扩展并延伸至强度偏低的箍带,箍带裂纹扩展到一定程度后改变了排气管的正常固定状态,使振动情况恶化。共振的发生是造成开裂失效的主要原因。

2)法兰端,由于制造时焊接温度过高或保温时间过长,近焊缝区的304管壁基体晶粒过于粗大,降低了抗疲劳强度,共振情况下微裂纹产生后便快速扩展,促进了早期开裂。

3)从调整排气管结构设计和改善焊接工艺两方面着手,失效情况得以改善。

[1] 韩德伟,张建新. 金相试样制备与显示技术(第二版)[M]. 长沙:中南大学出版社,2014:134-153.

[2] 姜涛,李运菊,赵旭. 不锈钢导管开裂原因分析[J]. 金属热处理,2007,32(z1):209-212.

[3] 刘师田,杨凯珍. 保温时间和钎焊温度对真空钎焊304不锈钢接头性能的影响[J]. 热加工工艺,2011,40(5):172-174.

[4] 孙智,江利,应鹏展. 失效分析——基础与应用[M]. 北京:机械工业出版社,2011:212-218.

[5] 邢素芳,王现荣,王超,等. 发动机排气系统振动分析[J]. 河北工业大学学报,2005,34(5):109-111.

[6] 李春亮,雷芳,刘小珍. 汽车排气管振动噪声控制研究[C]. 2008中国汽车工程学会年会论文集,2008:1426-1428.

[7] Ling S F, Pan T C, Lim G H, et al. Vibration isolation of exhaust pipe under vehicle chassis[J]. International Journal of Vehicle Design,1994,15(1/2):131-142.

[8] 田中龙. 耐高温耐疲劳的汽车排气管吊环用橡胶:中国,201010618897[P]. 2011-04-06.

[9] 魏立华,李惠彬. 降低欧曼重卡加速行驶车外噪声研究[C]. 2007中国汽车工程学会年会论文集,2007:226-233.

Cracking Analysis of Hydroformed Exhaust Pipe Used in Heavy Truck

NAN Nan1,FENG Ji-jun2,ZHOU Tian-hong3

(1.SchoolofScience,HubeiUniversityofAutomotiveTechnology,HubeiShiyan442002,China;2.TechnicalCenter,DongfengCommercialVehicleCo.,Ltd.,Wuhan430056,China;3.DepartmentofInformationEngineering,WuhanBusinessUniversity,Wuhan430056,China)

Failure analysis was carried out for one of a certain type of exhaust pipes used in heavy truck which frequently failed in market. SEM, EDS, metallographic analysis, and hardness tests were performed to find out the failure cause. The results show that the cracking of the brazing joint between flange and strap parts was high-cycle fatigue cracking caused by abnormal vibration. The micro crack initiated from brazing joint between strap and holder and propagated into strap due to resonance. Then other cracks initiated at the brazing joint between flange and pipe and then propagated into pipe body. Coarse grain of pipe body and inadequate hardness of strap near brazing joints were also promoting factors. According to the results, the welding process has been adjusted and vibration reduction treatment has been carried out. As a result, such failure has been effectively prevented.

exhaust pipe; high-cycle fatigue; resonance; brazing joint; coarse grain

2016年3月2日

2016年5月13日

湖北省教育科学“十二五”规划项目(2014B259)

南楠(1988年-),男,硕士,主要从事理化检验及失效分析等方面的研究。

TG142.71,TG454

A

10.3969/j.issn.1673-6214.2016.03.005

1673-6214(2016)03-0151-05