传动轴管与万向节叉焊接接头断裂分析

张鑫明,冯继军,卢柳林,孙晓芬,刘 胜,郭文芳

(东风商用车有限公司技术中心 工艺研究所,武汉 430056)

传动轴管与万向节叉焊接接头断裂分析

张鑫明,冯继军,卢柳林,孙晓芬,刘 胜,郭文芳

(东风商用车有限公司技术中心 工艺研究所,武汉 430056)

汽车传动轴在轴管与万向节叉焊接接头处断裂,通过化学成分分析,焊接接头断口及金相组织观察、硬度分析,确定了焊接接头断裂的模式及产生的原因。结果表明:传动轴管与万向节叉焊接接头为疲劳断裂,疲劳起源于V型焊缝底部万向节叉一侧焊接接头熔合线附近的应力集中部位;万向节叉一侧焊接热影响区的脆性马氏体对疲劳裂纹的萌生和扩展有较大的促进作用;针对焊接接头失效的原因改进了焊接工艺,严控轴管成分,取得了较好的效果。

传动轴管;万向节叉;焊接接头;疲劳;马氏体

0 引言

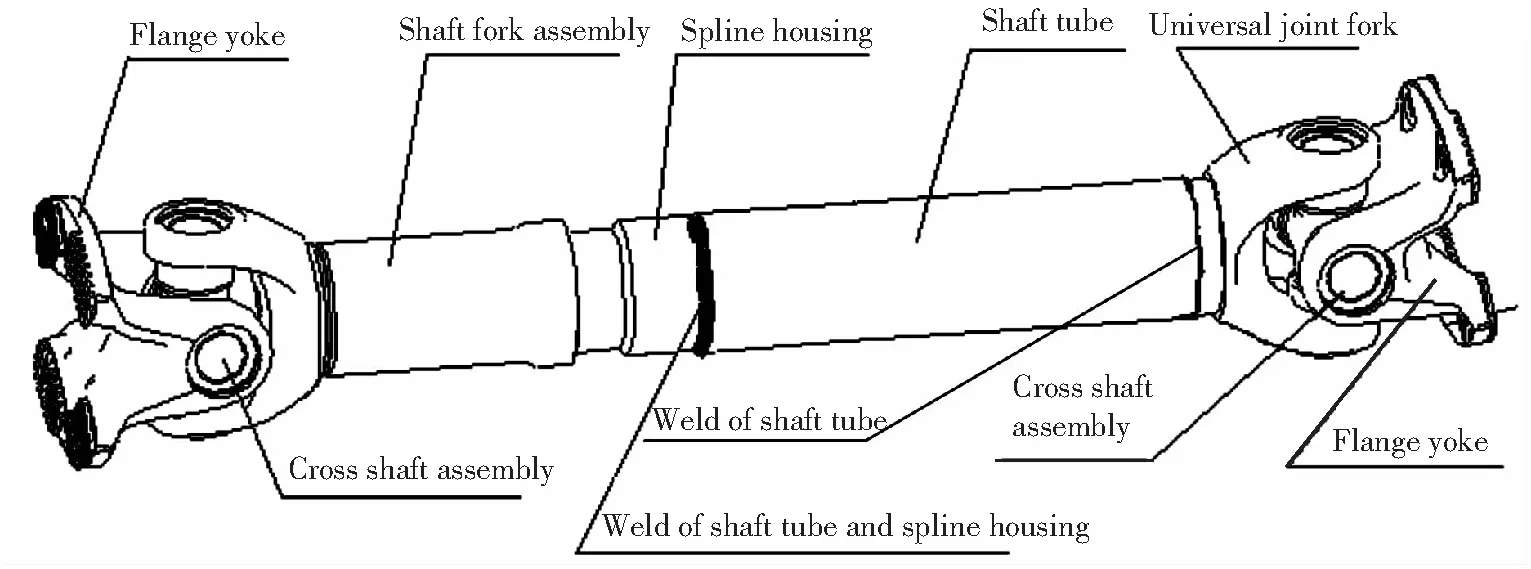

传动轴在汽车行驶过程中,除传递扭矩外,还承受较大的弯矩,为了满足使用要求,传动轴应具有足够的刚度和强韧性,其一般结构示意如图1[1]所示。卡车传动轴管通常采用低合金高强度钢,万向节叉多采用40Cr。40Cr具有良好的淬透性,调质处理后具有较好的强韧性、较低的缺口敏感性和较高的疲劳强度[2]。但40Cr碳当量超过0.60%,淬硬倾向高,焊接工艺性较差,焊接时易出现冷、热裂纹和过热脆化等不良现象[3],在与其他异种钢材焊接时,较易在熔合线附近的热影响区形成马氏体组织,使热影响区脆化,对冷裂纹敏感[4-5]。为了尽量避免焊接热影响区的马氏体组织带来的危害,在焊前对母材进行预热,焊接完毕对接头进行缓冷处理很有必要[6-8]。CO2气体保护焊生产效率高、成本低、焊后变形小,操作简单,在卡车传动轴焊接中应用广泛[9-11]。本研究对卡车传动轴断裂焊接接头进行分析,找出焊接接头断裂的原因,提出合理的改进措施并进行改进,为其他钢铁焊接接头的失效分析提供参考。

1 试验过程与结果

1.1 断裂焊接接头断口、金相组织及硬度分析

断裂的传动轴外观如图2所示,轴管材料为DF700,万向节叉材料为40Cr。轴管与万向节叉采用V型坡口、CO2气体保护焊接。

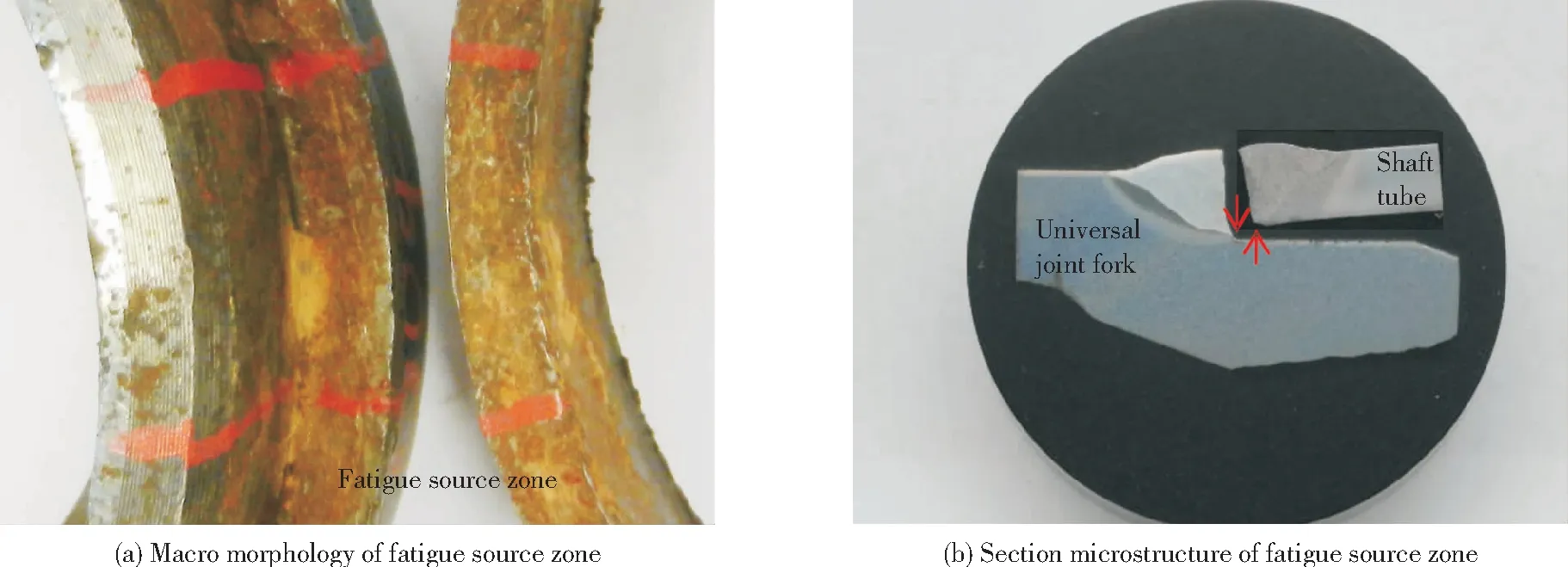

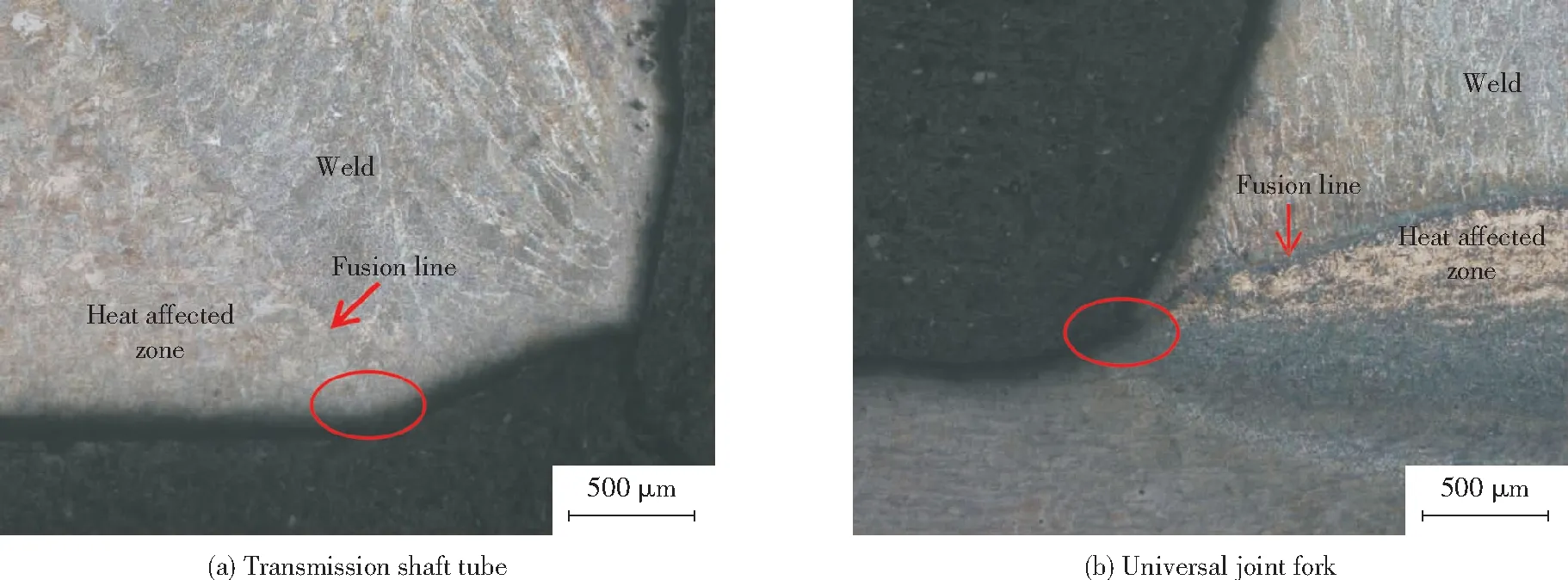

将断口取下,虽然断口已严重氧化生锈(图3a),在整个断口仍可找到比较平坦的区域(疲劳源区),不过不能判断疲劳是起源于焊接接头外表面还是内表面,需要结合微观分析进一步判断。取断口疲劳区做截面金相,镶样、磨抛、腐蚀后如图3b所示,图中箭头所示轴管部位金相组织见图4a,箭头所示万向节叉部位金相组织见图4b,焊接接头各区域已在图中标出。由断裂焊接接头截面金相形貌及V型焊缝底部形貌推断疲劳断裂起源于V型焊缝底部焊接接头熔合线附近的应力集中部位,分别在图4中用椭圆圈出,而疲劳断裂从焊缝外表面起源的可能性较小。

图1 传动轴结构示意图

图2 断裂传动轴外观

图3 断裂传动轴局部

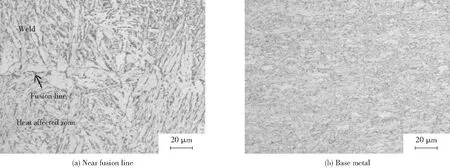

轴管一侧焊接接头熔合线附近金相组织如图5a所示,焊缝组织为低碳贝氏体+铁素体。对于轴管这样的热轧低碳低合金钢,其焊接热影响区通常由过热区、重结晶区和不完全重结晶区构成,紧邻熔合线的热影响过热区组织为低碳贝氏体+铁素体,轴管组织为铁素体+碳化物(图5b)。万向节叉一侧焊接接头熔合线附近金相组织如图6a所示,焊缝组织为低碳贝氏体+铁素体。对于万向节叉这样的易淬火钢,其焊接热影响区通常由淬火区、不完全淬火区和回火区构成,紧邻熔合线的热影响区组织为中碳马氏体+羽毛状贝氏体,万向节叉组织为回火索氏体(图6b)。

图4 断裂焊接接头截面金相组织

图5 轴管一侧焊接接头金相组织

图6 万向节叉一侧焊接接头金相组织

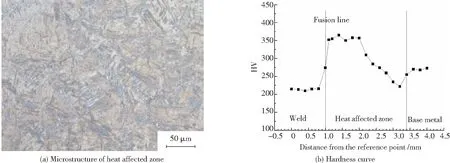

轴管一侧及万向节叉一侧焊接接头硬度曲线如图7所示,硬度测量从距熔合线约1 mm且垂直熔合线的焊缝进行,硬度点对应各区域已在图中标明。可见:轴管一侧焊接接头中焊缝与热影响区硬度接近,在HV0.5234~255 之间,轴管平均硬度为HV0.5283;在万向节叉一侧焊接接头中,焊缝与万向节叉硬度相差不大,焊缝平均硬度为HV0.5242 ,万向节叉平均硬度为HV0.5263,而靠近熔合线的热影响区出现较大的硬度值,最高达到HV0.5536 。结合万向节叉熔合线附近的金相组织(图6a)可知,万向节叉(40Cr)在焊后冷却较快,靠近熔合线的热影响区形成马氏体组织,导致该区域硬度较高。

1.2 未开裂焊接接头金相组织分析

为准确判断传动轴管与万向节叉焊接接头裂纹起源位置,以及万向节叉一侧焊接接头热影响区脆性马氏体组织是否普遍存在,在使用过且未断裂的传动轴管与万向节叉焊接接头中截取多个试样,做焊接接头截面金相。磨抛、腐蚀后,在其中1个金相样品中发现疲劳产生的微裂纹(图8a),箭头标出了裂纹萌生的位置,此位置对应图8b、图8c中箭头所示的位置,可见裂纹起源于V型焊缝底部万向节叉一侧焊接接头熔合线附近,并向焊缝外表面扩展,热影响淬火区组织为中碳马氏体+羽毛状贝氏体,针状马氏体含量较高,裂纹起源处为应力集中部位。这表明前面对断裂传动轴开裂起源位置的推断是合理的,而万向节叉一侧焊接接头热影响区的脆性马氏体是普遍存在的。

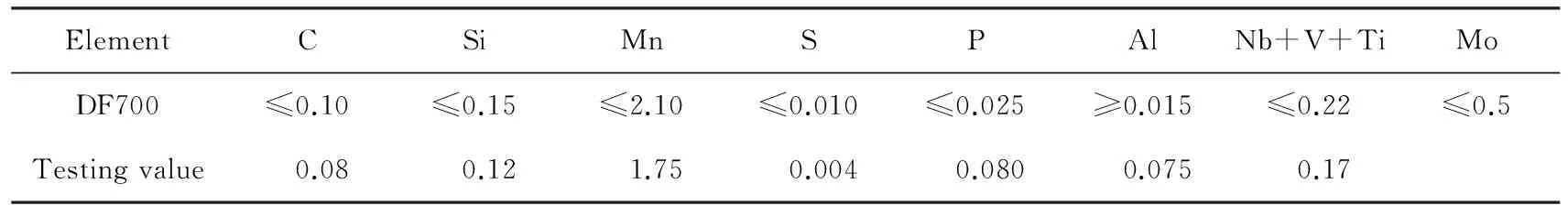

1.3 轴管及万向节叉成分分析

母材的化学成分对焊接接头的性能有较大影响,需要判断是否存在异常。断裂传动轴管和万向节叉成分分别如表1、表2所示,可见轴管成分中P含量偏高,通过抽检其他断裂传动轴管发现轴管P含量偏高只是个例。万向节叉成分未见异常,C含量偏上限。

图7 焊接接头硬度曲线

ElementCSiMnSPAlNb+V+TiMoDF700≤0.10≤0.15≤2.10≤0.010≤0.025≥0.015≤0.22≤0.5Testingvalue0.080.121.750.0040.0800.0750.17

表2 万向节叉化学成分 (质量分数 /%)

图8 未断裂焊接接头

2 分析与讨论

对传动轴管与万向节叉断裂焊接接头进行断口、金相组织观察及硬度测试,同时与未断裂焊接接头进行对比,可知焊接接头为疲劳断裂,疲劳起源于V型焊缝底部万向节叉一侧熔合线附近的应力集中部位,显然这与接头的焊接工艺设计密切相关。在卡车启停、变速及震动过程传动轴管与万向节叉焊接接头会不断受到交变载荷作用,这对焊接接头的疲劳强度具有较高的要求,而轴管与万向节叉采用V型坡口搭接在形成的焊缝底部不可避免会产生应力集中。

国际焊接学会推荐的碳当量计算公式[12]为:

式中w表示各元素在钢中的质量分数。

根据测得的轴管化学成分,轴管焊接碳当量wCE约为0.40%,焊接性能良好,焊后轴管一侧焊接接头金相组织和硬度变化正常。轴管成分中P含量偏高,室温下P在Fe中的溶解度极低,可与Fe形成FeP,通常分布于晶界,减弱晶粒之间的结合力,由于FeP本身既硬又脆,会增加焊缝金属的冷脆性,使冲击韧性降低,脆性转变温度升高,因此轴管中P含量需要严格控制。抽检其他断裂的传动轴管未见P含量偏高的情况,这说明轴管中P含量偏高只是焊接接头断裂的一个次要因素。

根据测得的万向节叉成分,万向节叉焊接碳当量wCE约为0.74%,当wCE>0.60%时钢材的淬硬性高,焊接冷裂倾向大,焊接性较差。万向节叉焊接后紧邻熔合线的热影响区形成粗大的中碳马氏体+羽毛状贝氏体组织,使该区硬度较高,而塑形和韧性变差,脆性增加,同时也具有较高的裂纹敏感性。轴管与万向节叉焊接接头V型坡口底部在焊后出现缺口和应力集中部位(图8c)箭头所示,使疲劳裂纹容易萌生,而万向节叉焊接热影响区出现的脆性马氏体对轴管与万向节叉焊接接头裂纹的萌生和扩展也有促进作用。

3 改进建议

针对传动轴管与万向节叉焊接接头断裂的原因,提出如下改进建议:

1)对传动轴管与万向节叉接头焊前预热、焊后缓冷,适当提高焊接热输入,降低焊接区的冷却速度,以减少或消除万向节叉一侧焊接接头熔合线附近热影响区的脆性马氏体。

2)对传动轴管与万向节叉的V型搭接接头设计进行优化,使轴管与万向节叉在坡口底部接触紧密,降低V型焊缝底部的应力集中。

3)传动轴管成分中P含量需要严格控制。

传动轴管与万向节叉接头在焊接工艺上通过提高焊接热输入和焊后缓冷,万向节叉一侧熔合线附近热影响区组织中针状马氏体减少(图9a),万向节叉焊接热影响区最高硬度为HV0.5 365 (图9b),热影响区最高硬度比改进前明显下降,这说明该区域塑性和韧性提高,裂纹敏感性降低。轴管成分也进行批量抽检,严格控制。改进后的传动轴在使用过程中轴管与万向节叉焊接接头开裂比例明显下降。

图9 改进后的焊接接头

4 结论

1)传动轴管与万向节叉焊接接头断裂为疲劳断裂,疲劳起源于V型焊缝底部万向节叉一侧熔合线附近。

2)传动轴管与万向节叉V型焊缝底部万向节叉一侧焊接接头熔合线附近的应力集中,以及热影响区的脆性马氏体,共同导致了焊接接头的断裂。

3)传动轴管一侧焊接接头金相组织和硬度正常,但应严格控制轴管的P含量。

4)针对传动轴管与万向节叉焊接接头断裂的原因提出了改进焊接工艺、优化焊接接头设计和控制轴管磷含量的建议。通过改进轴管与万向节叉焊接接头工艺,控制轴管成分,轴管与万向节叉焊接接头开裂比例明显降低。

[1] 苏志朴. 汽车传动轴CO2气体保护焊接工艺研究[J]. 汽车实用技术,2010(3):81-84.

[2] 傅璞. 40Cr热处理工艺及其组织与性能[J]. 机械工程与自动化,2005(5):110-112.

[3] 徐焕安,张海英,鞠冬梅,等. 特种汽车大型回转盘40Cr薄板焊接工艺[J]. 金属加工:热加工,2010(8):52-54.

[4] 黄盛连,李涛. 35钢与40Cr钢异种钢材焊接性研究[J]. 水利电力施工机械,1998,20(2):26-28.

[5] 王晓贞,田刚领,郑志帅,等. 45钢与40Cr钢焊接工艺研究[J]. 材料开发与应用,2010,25(5):69-71.

[6] 范立刚. 40Cr钢的补焊[J]. 焊接,2005(5):47.

[7] 吴永红. 40Cr钢搅拌轴在调质状态下的焊接[J]. 太原科技,2004(3):68-69.

[8] 倪艳敏. 调质状态下40Cr钢的焊接[J]. 机械工程师,2002(10):62-63.

[9] 姜如松,赵泽辉,文春. 汽车桥壳CO2气体保护焊的飞溅及改善措施[J]. 焊接技术,2014,43(11):60-62.

[10] 孔文,代天才,詹嘉勇,等. 汽车焊接桥壳失效原因分析[J]. 失效分析与预防,2015,10(2):118-122.

[11] 倪利刚,袁志宇,刘明盛,等. 长颈法兰内表面用CO2气体保护焊堆焊的工艺研究[J]. 科技资讯,2014,12(18):105-106.

[12] 王建东,张绍春,赵明刚. H13与Q235B焊接工艺[J]. 金属加工:热加工,2010(22):42-44.

Fracture Analysis of Welding Joint of Transmission Shaft Tube and Universal Joint Fork

ZHANG Xin-ming,FENG Ji-jun,LU Liu-lin,SUN Xiao-fen,LIU Sheng,GUO Wen-fang

(MaterialsandTechnologyResearchInstitute,TechnicalCenterofDongfengCommercialVehicleCo.,Ltd.,Wuhan430056,China)

The transmission shaft of a truck fractured at the welding joint of transmission shaft tube and universal joint fork. To find out the fracture mode and causes, the chemical compositions of the transmission shaft tube and the universal joint fork were tested, the fracture surface and microstructure of the welding joint were observed, and the hardness of the welding joint was also tested. The results indicate that the fracture mode of the welding joint of transmission shaft tube and universal joint fork is fatigue fracture. The fatigue crack initiated from the stress concentration zone near the welding fusion line of universal joint fork which is located at the bottom of the V-type weld. The martensite existing at the heat affected zone of universal joint fork accelerated the initiation and propagation of the crack. Based on the fracture cause, the welding technology has been improved and the chemical composition of the transmission shaft tubes has been strictly controls. As a result, the type of failure has been effectively prevented.

transmission shaft tube; universal joint fork; welding joint; fatigue; martensite

2016年2月26日

2016年4月20日

张鑫明(1986年-),男,硕士,工程师,主要从事汽车金属材料金相与失效分析等方面的工作。

TG115.21

A

10.3969/j.issn.1673-6214.2016.03.006

1673-6214(2016)03-0156-06