再热主汽阀执行机构弹簧摩擦断裂分析

胡明磊,王 力,张 维,刘洪群,李成涛

(1.中核核电运行管理有限公司二厂,浙江 嘉兴 314300;2.苏州热工研究院有限公司,江苏 苏州 215004)

再热主汽阀执行机构弹簧摩擦断裂分析

胡明磊1,王 力2,*,张 维1,刘洪群2,李成涛2

(1.中核核电运行管理有限公司二厂,浙江 嘉兴 314300;2.苏州热工研究院有限公司,江苏 苏州 215004)

电厂再热主汽阀使用一段时间后,其执行机构弹簧多处出现摩擦磨损,部分摩擦位置已经出现裂纹甚至断裂失效。通过显微硬度、金相组织、宏微观分析等手段对失效弹簧进行分析,确定了弹簧发生断裂失效的主要原因。结果表明:使用过程中弹簧处于横置状态,与底部限位钢管接触并发生摩擦磨损,产生硬而脆的摩擦白层,白层组织内含有大量微裂纹,弹簧内切应力的作用促进了裂纹扩展并最终导致弹簧断裂失效。

弹簧断裂;摩擦;磨损;白层;执行机构

0 引言

弹簧作为机械产品中重要的基础件,依靠材料的弹性和自身结构特点,通过机械能(或动能)和形变能的相互转变,实现缓冲和吸振、控制运动、储存能量和测量力和力矩等功能。弹簧的过早断裂、磨损、腐蚀、松弛及变形等失效形式,经常会引起机械设备的重大故障[1]。导致弹簧失效的主要因素有材料缺陷、加工制造缺陷、热处理不当、表面处理不当和工作环境等[2-4]。

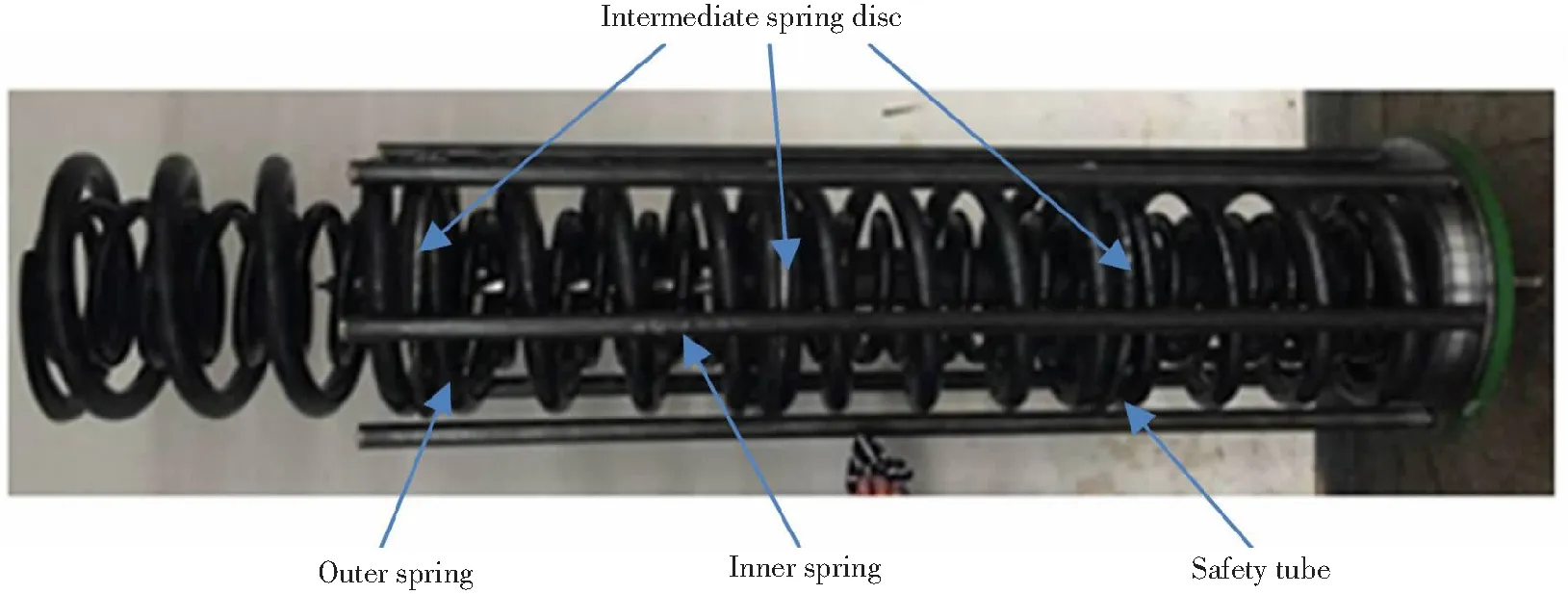

电厂汽机调节系统共有6台再热主汽阀,每个阀门的执行机构含4组串联的弹簧(外弹簧和内弹簧为1组,每组相邻弹簧用钢盘相隔),弹簧外圈周向平均分布6根限位钢管(图1)。外圈弹簧由φ50 mm的硅锰钢材料制造,弹簧外径为445 mm,自由高度575 mm,圈数为5,弹簧表面涂有黑色油漆防护层。在设备检修过程中,发现多台阀门的执行机构弹簧出现磨损,部分弹簧已经断裂,影响到阀门的正常调节和开关功能。本研究对断裂弹簧进行宏微观检查、金相组织和显微硬度检测等并通过分析得出弹簧的失效原因[5]。

1 试验过程与结果

1.1 宏观检查

打开执行机构外壳,检查发现外弹簧与限位钢管的配合存在一定的间隙,弹簧横置后,会与底部限位钢管相接触。选取其中一根已断裂的弹簧进行分析,外弹簧与底部限位钢管接触的5个外圈面上均出现不同程度的磨损,5个磨损面连成一条直线,与弹簧轴线平行,未接触位置的弹簧表面漆膜完整,弹簧整体变形不明显。弹簧第1圈和第2圈位置的磨损较严重,各有1个贯穿断口,其余3圈的磨损面未见明显的裂纹(图2)。磨损面为椭圆状亮银色,无腐蚀产物,磨损形貌呈犁沟状,磨损面上部分金属出现压皱和堆垛情况(图3),未断裂位置的弹簧外圈磨损相对较轻。

图1 执行机构内部结构图

弹簧断口与横截面约成40°。对应断口吻合度较好,无多余碎片产生。断面呈灰白色,靠近磨损面的断口颜色较暗,为起裂区;下游扇形区域断面较平滑,为扩展区;瞬断区表面粗糙,带有明显的放射状条纹(图4)。

图2 弹簧整体宏观形貌

图3 弹簧磨损面照片

图4 弹簧断口宏观形貌

1.2 金相组织

采用Axiovert 200 MAT金相显微镜进行金相分析,弹簧组织为回火屈氏体,夹杂物等级为D0.5。在磨损横截面上观察到一条厚约70 μm的“摩擦白层”结构(图5),该结构很难用常规浸蚀剂进行浸蚀。

1.3 显微硬度检测

对摩擦白层和基体分别进行显微硬度测量,其结果见表1,摩擦白层的平均硬度为HV 795,基体组织的平均硬度为HV 464.5。可见摩擦白层的硬度显著高于基体组织硬度,约是基体组织硬度的1.7倍。

1.4 微观分析

采用JEOL JSM-6480型扫描电子显微镜对断口表面形貌进行微观分析。图6a为起裂区,断口形貌在弹簧压缩和回弹的往复过程中已遭到破坏,断口扩展区为准解理形貌(图6b),瞬断区带有韧窝特征(图6c),整个断口区域没有发现疲劳断裂特征。磨损表面的微观形貌如图6d所示,在高倍电镜下磨损表面布满微观裂纹。

图5 磨损横截面的金相组织

ItemPosition1Position2Position3AverageWhitelayer785.0797.9802.1795.0Springbase463.9468.3461.3464.5

2 分析与讨论

从上述分析可知,外弹簧与限位钢管之间存在一定间隙,正常运行过程中弹簧横置在筒体内,由于弹簧自身较重,会与底部的限位钢管接触,弹簧和限位钢管上抹有润滑脂。检查发现两者接触部分均有磨损现象,磨损较严重的2圈弹簧发生断裂,较轻微的磨损面未见宏观裂纹,外弹簧其余表面漆膜完好,未见磨损。检测表明裂纹均起源于磨损面,金相显微镜下观察其横截面有一条厚约70 μm的摩擦白层。白层显微硬度约为HV 795,是弹簧基体材料硬度的1.7倍。

图6 微观形貌分析

摩擦学白层是一种形成条件极宽、表现形式各异的磨损表面组织。该组织不易被常规浸蚀剂浸蚀,铁基材料形成的该组织结构在光学显微镜下呈白色,硬度通常为HV 800~1200,远高于基体材料,甚至是基体的数倍,白层厚度一般在0.1~100 μm之间[6-7]。

阀门执行机构在运行过程中,弹簧发生压缩或回弹,并与限位钢管产生摩擦。由于弹簧表层材料的变形以及摩擦热的作用,会导致位错的塞积和空位聚集,促使裂纹萌生。白层中普遍存在与表面呈不同角度的微观裂纹[8-10],Yang等发现由于摩擦形变很大而产生微裂纹,并在外力作用下发生扩展[11]。在弹簧压缩过程中,其外圈横截面会受到切应力的作用,导致白层表面及次表面的微裂纹向弹簧芯部加速扩展,最终导致弹簧断裂[12]。针对上述分析结果,沿某个未断裂的弹簧磨损面进行切剖,观察到如图7所示的裂纹形貌,裂纹起源于磨损面白层结构内,沿白层/基体的交界面扩展后最终向弹簧芯部延伸,裂纹总长约0.4 mm,证明了上述推断。

图7 弹簧横截面裂纹形貌

3 结论

该阀门在使用过程中,其执行机构外弹簧与底部限位钢管接触并产生摩擦磨损,生成带微裂纹的白层组织,这些微裂纹在弹簧外圈切应力的作用下向弹簧芯部扩展并最终导致弹簧断裂。

[1] 苏德达,李忆莲. 机械产品失效分析丛书(零件-2)弹簧的失效分析[M]. 北京:机械工业出版社,1988:59-62.

[2] 金双峰,程鹏,姜膺,等. 弹簧的失效分析与预防技术[J]. 金属热处理,2011,36(增刊):140-144.

[3] 候学勤,吴蒙,罗学泉. 汽车弹簧断裂分析[J]. 失效分析与预防,2015,10(2):127-132 .

[4] 林文钦,郑洪,朱丽,等. 50CrVA弹簧断裂原因分析[J]. 失效分析与预防,2016,11(1):56-64.

[5] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:29-50.

[6] 朱昊,周仲荣,刘家浚. 摩擦学白层的研究现状[J]. 摩擦学学报,1999,19(3):281-287.

[7] 李闯,张银花,陈朝阳,等. 大秦铁路钢轨断裂原因分析[J]. 失效分析与预防,2014,9(6):357-382.

[8] 王振廷,孟君晟. 摩擦磨损与耐磨材料[M]. 黑龙江:哈尔滨工业大学出版社,2013:39-43.

[9] 吴安术,陈兴元. 钢轨摩擦断裂分析[J]. 物理测试,2005,23(4):41-42.

[10] 张凌飞,张弘弢. 高硬金属加工过程中表面白层的研究[J]. 工具技术,2004,38(2):13-16.

[11] Yang Y Y, Fang H S, Huang W G. A study on wear resistance of the white layer[J]. Tribology International,1996,29(5):425-428.

[12] 吕拴录,骆发前,周杰. 钻杆接头纵向裂纹原因分析[J]. 机械工程材料,2006,30(4):95-97.

Friction and Fracture Analysis of Spring of Reheating Main-stop Valve Actuator

HU Ming-lei1,WANG Li2,*,ZHANG Wei1,LIU Hong-qun2,LI Cheng-tao2

(1.CNNCNuclearPowerOperationsManagementCo.,Ltd.,ZhejiangJiaxing314300,China;2.SuzhouNuclearPowerResearchInstitute,JiangsuSuzhou215004,China)

The spring in the reheating main-stop valve actuator weared and fractured after serving for a time. The failure cause was analyzed by micro hardness testing, microstructure examination, macro and micro analysis. The results indicate that the contact and friction between the spring and the safety tube resulted in a white layer, which was hard and brittle and had a large number of micro cracks. Under the effect of shear stress, the micro cracks propagated, leading to the failure of the spring.

spring fracture; friction; abrasion; white layer; actuator

2016年3月2日

2016年5月30日

王力(1986年-),男,硕士,工程师,主要从事电站关键结构材料等的环境失效、性能和安全可靠性评价等方面的研究。

TG115

A

10.3969/j.issn.1673-6214.2016.03.008

1673-6214(2016)03-0168-04