SiO2气凝胶及纤维复合SiO2气凝胶隔热材料表征方法

韦 丽,范金娟,王云英,俞进涛

(1.北京航空材料研究院,北京100095; 2.南昌航空大学,南昌330063)

SiO2气凝胶及纤维复合SiO2气凝胶隔热材料表征方法

韦 丽1,2,范金娟1,*,王云英2,俞进涛1,2

(1.北京航空材料研究院,北京100095; 2.南昌航空大学,南昌330063)

SiO2气凝胶及纤维复合SiO2气凝胶材料因轻质、高效、导热系数低等优点在保温隔热领域备受关注,应用前景广阔。其隔热性能、力学性能与微观结构、化学组成密切相关。本文对现阶段常见的微观结构、隔热性能、力学性能的表征方法做了介绍,常见的有密度、疏水角、晶态结构、微观形貌、比表面积及孔径分布、导热系数、化学组成、热稳定性、抗弯抗压等。综述了以上各种表征方法存在的优缺点及表征参数变化说明的问题。各种表征方法得到的表征参数之间存在紧密联系,需要从多角度理解和分析。

气凝胶;表征;方法

0 引言

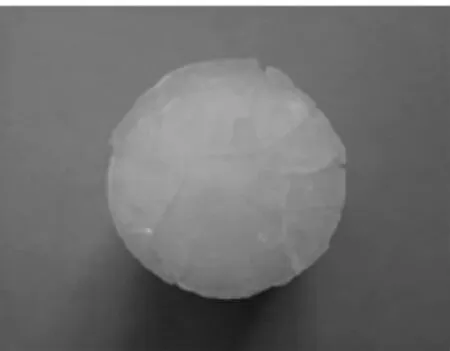

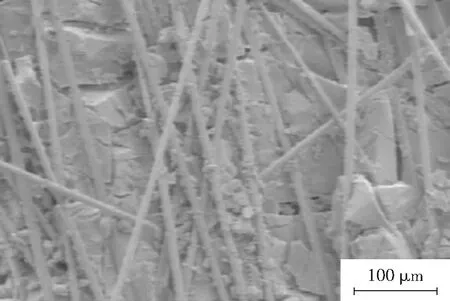

SiO2气凝胶材料是指利用硅质原料在适当溶剂中水解、缩聚后得到SiO2溶胶,并进行一系列陈化、老化、表面修饰、干燥等后处理工艺制备得的隔热材料。当SiO2湿凝胶经过干燥除去溶剂后,固体含量远大于液体含量,因其内部孔洞间充满气体,也被称为“ 固态烟”。SiO2气凝胶材料的网络结构使孔隙率高达80%~99.8%,典型孔隙尺寸小于50 nm,网络胶体颗粒尺寸为3~20 nm(其宏观样品及微观结构如图1、图2所示)[1-3]。由于SiO2气凝胶中气体占大部分体积,通常具有轻质、导热系数小、良好透光性的优点,是一种应用前景广泛的的纳米孔超级绝热材料[4]。但是,SiO2气凝胶存在高温稳定性差(长期使用温度不高于650 ℃)、脆性大(抗压、抗折性差),且大多数情况下是粉体或小型的块体材料的缺点,使其应用范围受到限制。目前,在最大程度上维持 SiO2气凝胶高隔热性能前提下,改善 SiO2气凝胶力学性能显得尤为迫切,研究表明,最有效的方法是在SiO2溶胶中加入增强纤维,再经模压成型得到成型性好、导热系数低的纤维复合SiO2气凝胶材料(纤维复合SiO2气凝胶SEM照片如图3所示)[5],是一类极具发展潜力的隔热材料。SiO2气凝胶和纤维复合SiO2气凝胶材料可应用于航空航天、油轮和车辆等交通工具、输油和蒸汽等工业管道、电器、建筑行业,主要作用是中低温环境下的隔热保温。

图1 SiO2气凝胶宏观照片[2]

图2 SiO2气凝胶微观结构示意图[3]

SiO2气凝胶和纤维复合SiO2气凝胶材料的微观结构、隔热性能、力学性能必须通过适当的表征方法来说明。目前,最常用的是通过密度、疏水接触角、晶态结构、微观形貌、比表面及孔径分布、导热系数、化学组成、热稳定性、抗弯抗压性来进行表征,考察材料的微观结构、热学、力学性能。本文对常用的SiO2气凝胶和纤维复合SiO2气凝胶材料表征方法存在的优缺点,及如何通过表征参数分析材料的性能优劣进行综述,对气凝胶材料基础研究及工程应用研究具有重要意义。

图3 纤维增强SiO2气凝胶SEM照片[5]

1 表征方法

1.1 密度

SiO2气凝胶和纤维复合SiO2气凝胶材料的密度是指单位体积内材料的质量,通常很低,可以通过蒸馏水比重瓶法来测量。通过对密度的测量,可以简单快速地了解材料的基本物性,无需复杂设备,是一种行之有效的方法。此方法适用于疏水性很好的材料,因为遇水会使疏水性差的材料发生溶解或其他化学变化,造成密度测试失败或测得试验数据不可靠。

在常温常压下,SiO2气凝胶材料的密度最低可至0.03 g/cm3。在高温试验中可以间接表征SiO2气凝胶材料的耐温性,密度变化可以相对地反映出材料隔热性能的变化。周长灵等[6]通过测量,得到了SiO2气凝胶材料在200~1 200 ℃下有氧热处理0.5 h后的密度变化曲线,在较低温度点密度变化不大,这可以说明SiO2气凝胶内部孔洞结构未被破坏。当达到温度临界点(400 ℃)密度迅速呈指数式增长,气凝胶材料也开始变硬、变紧实,密度相应增大,说明材料在高温下微观结构遭到严重破坏,孔洞坍塌,逐渐失去隔热性能。李雄威等[7]也做了相似的高温热处理试验,热处理时间为2 h,得到了相似的密度变化曲线,具有规律性,用密度来简单表征SiO2气凝胶材料的隔热性能变化具有很好的说服力。

1.2 疏水性

考虑到SiO2气凝胶和纤维复合SiO2气凝胶材料通常是以正硅酸甲酯(TMOS)、正硅酸乙酯(TEOS)及水玻璃为前驱体,用溶胶-凝胶法经过超临界干燥或常压干燥制得,材料的表面及孔洞会存在大量的硅羟基,易吸附水而开裂导致结构破坏,且有可能应用在湿度较大的恶劣环境中,一般对其有疏水性要求。

表征材料的疏水性,可以将水滴到该材料的表面,通过静滴接触角测试仪测量疏水接触角θ来准确判断。当水与材料表面相接触时,由于界面张力的作用会使浸渍程度不同,通常接触角在30°以下就认为具有亲水性,当接触角在90°以上时具有疏水性,超过150°为超疏水性。在滴水的过程中,最好选用超细针头,防止水滴过大造成无法测量或出现大幅度偏差,且尽量保持样品的表面水平,否则水滴会到处滚动。此方法是表征疏水性最精确、最科学的方法,要求样品必须尽量平整,表面凹凸不平的样品不适用。

刘光武等[8]制备的陶瓷纤维复合SiO2气凝胶经过表面修饰后,表面的硅羟基被非水解有机基团取代,在室温下测得接触角θ为146°,具有良好的疏水性,且在400 ℃高温热处理后仍具有优良的疏水性,接触角为138°。通过试验前后材料表面疏水接触角的测量可知变化不大,说明制备的陶瓷纤维复合SiO2气凝胶材料从室温至400 ℃升温过程中有稳定的疏水效果。通过对试验前后材料表面疏水接触角的分析可以用来定性地判断高温环境对纤维复合SiO2气凝胶材料的疏水性(非水解有机基团)破坏是否严重。

1.3 晶态结构

对SiO2气凝胶及纤维复合SiO2气凝胶材料而言,了解晶态结构很有必要。将样品研磨成粉末,细度应在45 μm左右,通过X射线衍射仪可以得到XRD衍射图。此方法样品用量少,应用广,非常适合做基础晶态研究。

一般在室温下,SiO2气凝胶及纤维复合SiO2气凝胶材料的XRD图会显示样品在2θ为25°附近出现包峰,这是典型的纳米SiO2材料的衍射峰,其他地方均未见明显衍射峰,说明基体和复合材料均为无定形结构。但是如果对SiO2气凝胶进行高温热处理,在达到1 000 ℃以上时,SiO2晶粒烧结成非晶体,纳米结构不存在,这时材料的密度也与非晶态SiO2十分接近。通过对材料XRD衍射图的分析,可以为试验过程中材料发生的具体反应提供指导,是一种很重要的表征方法。

1.4 微观形貌

SiO2气凝胶及纤维复合SiO2气凝胶材料的微观形貌可以采用场发射扫描电镜或透射电镜来观察。在场发射扫描电镜下,nm级别的颗粒表面微观形貌一般选用观察电压为15~20 kV,放大5万倍以上。由于非金属材料在电子束照射下“放电”严重,无法正常观察,所以必须在观察前进行喷金处理。在透射电镜下,可以观察到纳米材料的骨架结构。但是样品制备非常困难,要求样品粉末足够均匀、轻薄、细腻。

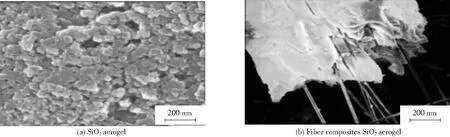

谭僖等[9]制备了高纯玻璃纤维复合SiO2气凝胶材料,从微观形貌图可以看出:SiO2颗粒的粒径与孔径较均匀,为50~100 nm,具有nm级粒子效应(图4a);加入玻璃纤维后,SiO2气凝胶与玻璃纤维结合状态较好,SiO2气凝胶均匀分布于玻璃纤维的间隙中,填补了纤维内部大量μm级甚至mm级的孔洞,同时由于SiO2气凝胶包裹了玻璃纤维的表面,避免了纤维与纤维之间直接接触,大大降低了纤维的固体导热系数,且玻璃纤维复合SiO2气凝胶材料内部结构变得紧实(图4b)。微观形貌可以解释为何纤维复合SiO2气凝胶相比SiO2气凝胶材料隔热性能变差、力学性能变好。

1.5 比表面积和孔径分布

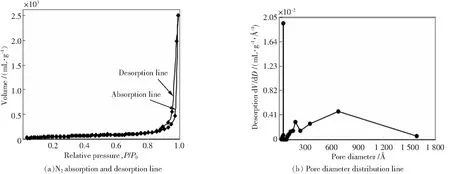

对于SiO2气凝胶及纤维复合SiO2气凝胶材料类多孔隔热材料而言,比表面积、孔径大小及分布都是很重要的特征参数。采用比表面及孔径分析仪,将待测样品研磨成粉体,装在U型管内,通入含有N2的混合气体,根据测定吸附/脱附前后混合气体中N2的浓度变化来计算吸附量/脱附量,并得到吸附-脱附等温曲线和孔径分布曲线[10]。一般情况下,比表面积的测定范围是0.1~1 000 m2/g。孔径分布曲线主要反映出多孔材料内部微孔的孔径大小和数量分布。孔径小于10 nm,属于小孔;孔径分布在10~50 nm之间,属于介孔范围。

王小东[5]制备的岩棉复合纳米多孔SiO2气凝胶隔热材料,比表面积为177.6 m2/g,平均孔径为80.36 nm。比表面积较低,平均孔径较大。岩棉复合纳米多孔SiO2气凝胶隔热材料的N2吸附-脱附曲线和孔径分布曲线如图5所示。N2吸附-脱附等温线开始时略微凸起,幅度很小,说明在低压下吸附量/脱附量很小,在材料表面只形成了单分子层;当压力达到一定值,等温线陡然上升,逐渐产生了多分子层吸附,N2已开始凝结为液相(图5a)。图5b是用脱附支得到的孔径分布曲线,纵坐标为dV/dD(脱附量/孔径的变化率),横坐标为D(孔径大小),曲线在120、700 nm两处出峰,峰值表示该孔径处的数量比例最大,峰的宽度表示孔径的均一程度。通过观察整个孔径分布曲线,可以了解岩棉复合纳米多孔SiO2气凝胶隔热材料的孔径大小和分布情况,是表征隔热性能的重要参数。

图4 SiO2气凝胶颗粒和SiO2气凝胶与纤维复合的微观形貌图[9]

图5 岩棉复合纳米多孔SiO2气凝胶的N2吸附-脱附曲线和孔径分布曲线

由不同干燥工艺得到的材料比表面积和孔径分布、大小差距很大,常见的有超临界干燥和常压干燥。谭僖等[9]对SiO2纯气凝胶和玻璃纤维复合SiO2气凝胶材料的比表面积和孔径分布做了测定,可知常压干燥的材料比表面积相对超临界干燥的材料有所降低,但仍维持在正常水平。纯SiO2气凝胶平均孔径较低,介孔均匀规则。玻璃纤维复合SiO2气凝胶材料相比SiO2纯气凝胶来讲,在同样的干燥条件下,比表面积会大幅下降,孔径分布不均匀。由于在高温受热过程中,SiO2气凝胶和纤维复合SiO2气凝胶材料是利用基体内封闭气孔中气体的低导热性来达到隔热效果的,所以通过对比表面积和孔径分布的测试,可定性地了解材料的隔热性。一般来说,若材料经受过高温,会造成纳米多孔材料的比表面积降低,粒径变大,严重时会出现μm级甚至mm级孔洞,影响隔热效果。

1.6 化学组成

有关SiO2气凝胶及纤维复合SiO2气凝胶材料化学组成表征的文献中,最方便快速的方法是红外光谱(FTIR)分析。将材料研磨成粉体,溴化钾压片,通过傅里叶变换红外光谱仪测定。根据SiO2气凝胶的红外吸收光谱中的官能团吸收峰的变化来了解材料的微观化学结构。可能出现新的吸收峰、峰强度增大或吸收峰消失、减弱。比如在高温试验中,未处理的材料和高温处理后的材料对应的特征吸收峰肯定会有微小的变化,有利于把握试验中材料化学组成的变化。

1.7 导热系数

导热系数是表征材料隔热性能的重要指标。一般分为常温导热系数和高温导热系数,导热系数越高,说明隔热性能越差。

SiO2气凝胶及纤维复合SiO2气凝胶材料的常温导热系数一般采用平面热流法,将样品放入冷热两板之间,通过热流传感器检测样品热流,从而得到样品的导热系数。对于高温导热系数一般采用瞬态平面热源法,直接测得目标温度的热扩散率和材料固有的比热容后,通过程序计算出材料的导热系数。

一般来说,SiO2气凝胶及纤维复合SiO2气凝胶材料随着高温热处理温度增大和时间的延长,材料的介孔结构受到破坏,导热系数相应变大,隔热性能变差。这是因为高温会使气凝胶比表面积减小,孔隙减少。总的结果是:导热系数增大,隔热性能变差。

1.8 热稳定性

对于隔热材料而言,高温稳定性是最基本的要求。对SiO2气凝胶及纤维复合SiO2气凝胶材料,可以采用热重-差热联用热分析仪,在程序控温下,监测不同温度或时间下材料质量的变化或吸热-放热情况。一般来说,SiO2纯气凝胶在600 ℃以下热稳定性较好,失重不太严重;600 ℃以上开始快速失重,热稳定性很差。随着高温处理温度增大和时间的延长,气凝胶材料的热稳定性变差,这是由于多孔网络结构被破坏,在实际耐温过程中更容易分解。纤维复合SiO2气凝胶材料的热稳定性较SiO2纯气凝胶材料而言有了明显提高。比如在SiO2气凝胶中添加陶瓷纤维,由于陶瓷纤维良好的耐热性,可以使制备的陶瓷纤维复合SiO2气凝胶在1 000 ℃以上仍具有很好的隔热性,非常稳定。热稳定性是表征材料隔热性能必不可少的。

1.9 力学性能

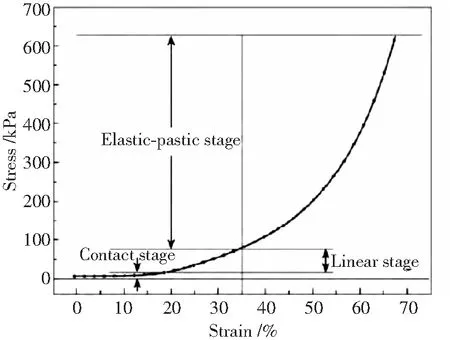

由于气凝胶材料在实际使用中,不做承力件应用,隔热材料安装时常常会受到一些外力。在研究隔热材料的力学性能时常用抗压强度、抗弯强度表征,通常以应变10%、25%和50%时的应力值来表示其压缩强度[11-12]。测试设备选用常见的小吨位电子万能试验机,经过测试会发现纤维复合SiO2气凝胶材料的压缩强度与SiO2纯气凝胶材料的压缩强度相比增大了几倍甚至几十倍,这是因为纤维与SiO2气凝胶形成了一个完好的整体,材料内部的大量纤维发挥增强体的作用,使得抗压强度提高不少。同时抗弯强度也有提升,但主要取决于增强纤维属于柔性纤维还是刚性纤维,增强纤维的种类对抗弯强度至关重要。

1)压缩性能。

在测试材料压缩强度过程中,在单轴压力头作用下,压头与材料接触部位产生强大应力,材料表面出现破坏,不断加大压力使得材料彻底破坏。

石小靖等[13]制备的玻璃纤维增韧SiO2气凝胶复合材料单轴压缩曲线如图6所示,整个压缩曲线可分为3个部分。在压缩初始阶段是压头与材料表面的接触阶段,通常会由于材料表面不完全光滑,压头与材料表面不能完全贴合,会造成压力测试值不准确。压缩的第二个阶段是线性阶段,在材料的应变达到大约20%到35%时发生,此时的压缩曲线斜率可以认为是单轴压缩的弹性模量。压缩的第三个阶段是曲线陡然上升,发生在应变超过40%时,应力随应变快速上升。材料内部由最初的疏散状态到最后的紧密压实,纤维承受了大部分压力。 莫来石纤维复合SiO2气凝胶材料的单轴压缩曲线图和玻璃纤维复合SiO2气凝胶相似,压缩应力整体上随形变的增大而呈指数增大,压缩强度较SiO2纯气凝胶大大提高。

图6 玻璃纤维增韧SiO2气凝胶复合材料单轴压缩曲线[13]

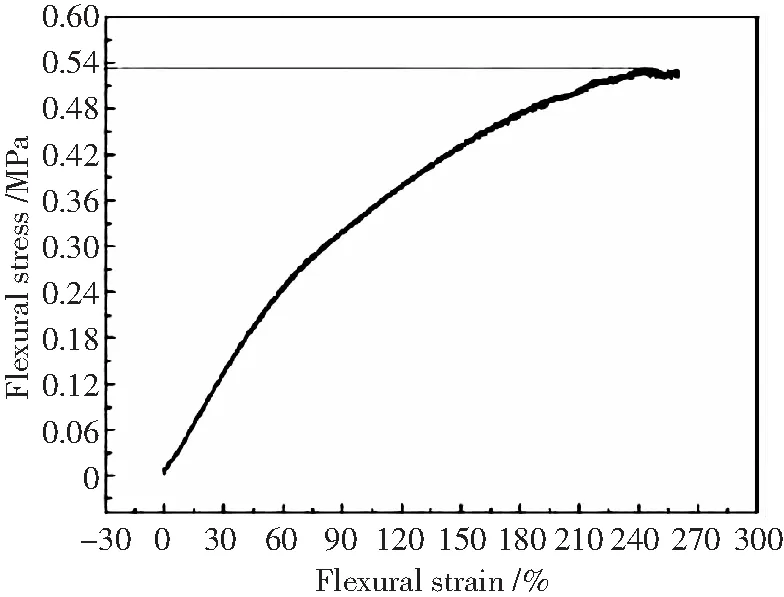

2)弯曲性能。

纯SiO2气凝胶的弯曲强度很低,易碎易裂。纤维复合SiO2气凝胶材料可承受较大的弯曲应力,在纯SiO2气凝胶中加入柔性纤维可使材料承受高达90°的弯曲保持整体基本完好,对气凝胶的实用性而言是质的飞跃。

谭僖等[9]制备的玻璃纤维复合SiO2气凝胶材料在弯曲试验后,撤去弯曲力以后材料恢复原貌,没有明显破坏。在测试中材料虽然会少量“掉渣”,但没有断裂。典型的弯曲应力-应变曲线如图7所示。弯曲形变-应力曲线在开始阶段线性上升,发生弹性形变,随着应力增到最大值时,SiO2气凝胶内部受到轻微破坏、部分纤维发生断裂,这是由于SiO2气凝胶与增强纤维的界面结合强度不足,但随着形变量增大弯曲应力开始缓慢减小,样品外观没有严重破坏,柔韧性好。

图7 纤维复合SiO2气凝胶材料三点抗弯曲线[9]

2 表征方法的内在联系

SiO2气凝胶及纤维复合SiO2气凝胶材料微观结构表征的有:晶态结构、微观形貌、化学组成、比表面积及孔径分布;热学性能表征的有:导热系数、热稳定性;力学性能表征的有:压缩性能、弯曲性能;宏观物理性能表征的有:密度、疏水性。表征的侧重点各不相同,但是对于同一种材料而言,以上各项表征参数的变化不是独立的,而是相互联系的,可以通过比较和分析测试数据,得到表征参数之间内在的联系规律。

在SiO2气凝胶及纤维复合SiO2气凝胶材料表征中,首先通过密度的变化我们可以推测材料的微观结构发生了改变,然后有目的性的去用电镜观察,发现结构的具体变化。同理,材料的比表面积和导热系数也会发生变化。用比表面积变化曲线也可以来初步判断,当曲线呈现逐渐下降的趋势,导热系数会出现逐渐增大的趋势。当变化的曲线斜率越来越大,可以判断材料在加速破坏,直至曲线斜率近似趋于一个恒定值时对应的微观形貌,孔道孔洞完全塌陷、烧结,说明材料已经受到严重破坏。隔热性能和微观结构相关参数之间的联系都非常紧密,需要不断去试验才能得出具有说服力的规律。

3 结束语

SiO2气凝胶及纤维复合SiO2气凝胶材料在气凝胶领域中占据着重要地位,所以有关材料微观结构、隔热性能、力学性能的表征方法仍在不断发展。综上可知目前适用于表征材料的方法中,导热系数的大小可以直接表征隔热性能好坏,导热系数越小隔热性能越好;抗压强度和抗弯强度可以直接表征材料的力学性能,一般来说SiO2气凝胶材料的抗压强度和抗弯强度都很低,由于加入了增强纤维,纤维复合SiO2气凝胶材料的抗压强度和抗弯强度都得到了大幅度提升。在实际隔热应用中,材料的热稳定性也相当重要,如果热稳定性差,会造成材料无法长时间使用。

通过密度的增大、SiO2气凝胶微观形貌出现孔洞坍塌现象、纤维断裂严重、比表面积锐减可以判断出材料的内部结构发生变化,隔热性能变差。这些表征方法无需特别制样,应用广泛。还有晶态结构和化学组成表征属于了解材料最基本的方法,疏水性表征受外部环境影响较大,结果可重复性差,均不能说明材料隔热性能、力学性能的好坏。

[1] 董志军,颜家保,涂红兵,等. 二氧化硅气凝胶隔热复合材料的制备与应用[J]. 化工新型材料,2005,33(3):46-48.

[2] Hrubesh L W. Aerogels:The world’s lightest solids[J]. Chemistry and Indudtry,1990(24): 824-827.

[3] 王洋. 气凝胶隔热材料耐温性研究进展[J]. 装备制造技术,2013(10):71-74.

[4] Akimov Y K. Fields of application of aerogels (review)[J]. Instruments and Experimental Techniques,2003,46(3):287-299.

[5] 王小东. 纳米多孔SiO2气凝胶隔热复合材料应用基础研究[D]. 长沙:国防科技大学,2006:62.

[6] 周长灵,杨杰,隋学叶,等. 不同温度长时间作用下SiO2气凝胶结构和性能的变化[J]. 现代技术陶瓷,2014(5):11-16.

[7] 李雄威,段远源,王晓东. SiO2气凝胶高温结构变化及其对隔热性能的影响[J]. 热科学与技术, 2011,10(3):189-193.

[8] 刘光武,周斌,倪星元,等. 复合增强型SiO2气凝胶的一步法快速制备与性能表征[J]. 硅酸盐学报,2015,43(7):934-940.

[9] 谭僖,高鸿毅,杨穆,等. 纤维复合二氧化硅气凝胶材料的制备[J]. 功能材料,2014,45(16):16139-16142.

[10] Bhagat S D, Kim Y H, Ahn Y S, et al. Rapid synthesis of water-glass based aerogels by in situ surface modification of the hydrogels[J]. Applied Surface Science,2007,253(6):3231-3236.

[11] Rojas F, Kornhauser I, Felipe C, et al. Capillary condensation in heterogeneous mesoporous networks consisting of variable connectivity and pore-size correlation[J]. Physical Chemistry Chemical Physics,2002,4(11):2346-2355.

[12] Lermontov S A, Malkova A N, Yurkova L L, et al. Diethyl and methyl-tert-buthyl ethers as new solvents for aerogels preparation[J]. Materials Letters,2014,116(2):116-119.

[13] 石小靖,张瑞芳,何松,等. 玻璃纤维增韧SiO2气凝胶复合材料的制备及隔热性能[J]. 硅酸盐学报,2016,44(1):129-135.

Development Situation of Characterization Methods of SiO2Aerogel and Fiber Composites SiO2Aerogel Insulation

WEI Li1,2,FAN Jin-juan1,*,WANG Yun-ying2,YU Jin-tao1,2

(1.BeijingInstituteofAeronauticalMaterials,Beijing100095,China;2.NanchangHangkongUniversity,Nanchang330063,China)

Because of lightness, high efficiency and lower heat conductivity, SiO2aerogel and fiber composites SiO2aerogel insulation materials have attracted much attention and have broad application prospect in the fields of heat preservation and heat insulation. The insulation and mechanical properties of the materials are closely related to the micro-structure and composition. In this paper, the common characterization methods for the micro-structure, insulation and mechanical properties of the materials in the present stage was introduced, such as density, hydrophobic angle, crystal structure, micro-structure, specific surface and pore size distribution, heat conductivity coefficient, chemical composition and thermal stability, anti-pressure and anti-bending properties. Their advantages and disadvantages were analyzed and summarized, and the information indicated by the variation of characterization parameters was analyzed. There is close relationship between the characterization parameters obtained by different characterization methods, so they should be comprehensively analyzed.

aerogel; characterization; methods

2016年3月3日

2016年4月28日

范金娟(1978年-),女,高级工程师,主要从事非金属材料损伤与失效分析等方面的研究。

[文献标志码] A doi: 10.3969/j.issn.1673-6214.2016.03.013

1673-6214(2016)03-0196-07