某炼厂常减压蒸馏装置节能降耗研究

宋艳伟

(中国石油广西石化公司,广西 钦州 535000)

某炼厂常减压蒸馏装置节能降耗研究

宋艳伟

(中国石油广西石化公司,广西 钦州 535000)

本文从电耗、燃料消耗、蒸汽消耗、循环水消耗、热供料等多个方面详细分析了设计能耗高的原因,并通过与其他炼厂2011年各项数据的对比,寻找差距。装置经过6年的平稳运行,最终将能耗降低至国内领先水平。

常减压;能耗 ;挖潜增效

某炼厂常减压蒸馏装置是采 用UOP/PCS的工艺包,由华东设计院进行设计的。在设计理念方面,国内十分注重能耗,而UOP是围绕长周期设计的,当能耗与长周期矛盾的时候,国外多会选择长周期而牺牲能耗。该装置的设计能耗高达12.5kgEO·t-1,国内最新的设计都在9kgEO·t-1左右。我们经过6年的生产实践,在保证安全生产的前提下,消化吸收UOP设计理念,持续不断挖潜增效,将能耗从开工初期的14.52kgEO·t-1降低至现在的10kgEO·t-1,达到了国内领先水平。

1 能耗设计较高的原因分析

1.1 电耗高

1)以2011年为例,全年加工原油量951万t,是设计负荷1200万t·a-1的79.25%,属于低负荷运行。

2)电脱盐运行效果不理想。电脱盐设计电流一般应在260A以内运行为佳。由于原油品种较多,性质波动较大,加上开工初期原油调和管理缺乏经验,使得电脱盐电流一度超过260A,甚至达到330A左右。据计算,当电脱盐电流大于260A时,耗电量会增加2%。

3)由于常减压设计工况为1200万t·a-1,而选择的侧线泵和塔底泵都是按照该工况设计,并且大部分机泵都设置有最小流量线,为了保护机泵,这些机泵的最小流量线均有开度,这也是电耗高的原因。

1.2 燃料消耗高

1)总拔出率偏高。原油性质波动较大,产品收率偏离设计值,总拔一期设计67%、二期设计76%,而2011年平均收率达到79%,7月份总拔高达82.06%。

2)低温热源无法回收。受原油性质影响,直馏石脑油最高收率达到22%,高于一期设计值7%、二期设计值17%。而UOP设计的防腐要求,常顶回流罐温度不低于119℃,大量的低温热源只能在产品罐后冷却,使得此部分低温热量无法回收,只能靠空冷器和水冷器来冷却,因此增大了电耗和水耗。

3)换热终温偏低。渣油收率低,一期设计32%、二期设计23%,由于原油换热的主力为减压渣油的18台高温换热器,而2011年渣油收率仅有18%~21%,因此换热终温低于设计值。

1.3 蒸汽耗量高

1)按照初始原油的工况,减顶设计采用的格林汉姆抽真空器,为目前国内最大的抽真空系统,蒸汽耗量达到36.6t·h-1,单这一项消耗就比四川石化高出1.48kgEO·t-1。

2)汽提蒸汽的设计耗量高。由于设计为湿式蒸馏,常压塔、减压塔、常二线、常三线汽提塔设计需要25.6t·h-1的汽提蒸汽,相比之下,耗量也是国内最大的。

3)炉管注汽的设计耗量高。为了保证长周期运行,炉管设计使用的蒸汽压力为3.5MPa,用量为3.99t·h-1,也属国内最大。

1.4 热供料远低于设计值

按照设计,柴油热供料/冷料=4∶1,轻蜡油热供料/冷料=3∶1,重蜡油热供料/冷料=4∶1,渣油热供料/冷料=4∶1。而从2011年的运行情况看,差距很大。热供料平均能耗1.28kgEO·t-1,低于设计值2.09kgEO·t-1。

1.5 循环水耗量高

抽真空系统使用的循环水量占本装置循环水量的60%左右,由于抽真空系统属于国内最大,故而耗水量也最大,达到3000t·h-1。

2 与其他炼厂的比较

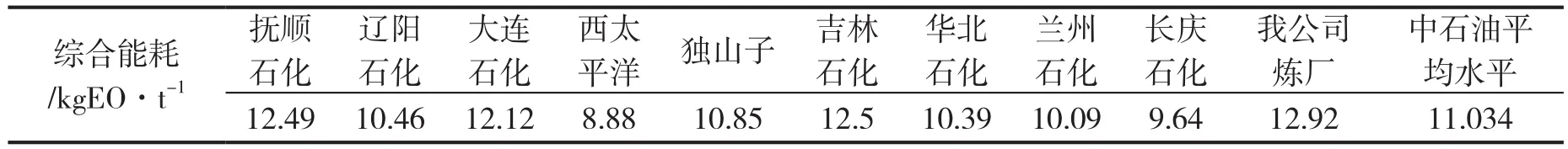

2.1 能耗对比

表1是我公司炼厂与其他1000万t·a-1炼厂的能耗对比。2011年大连石化的能耗是12.12 kgEO·t-1,独山子石化是10.85kgEO·t-1,我公司炼厂是12.92kgEO·t-1,中石油平均水平是11.03kgEO·t-1。

2.2 分项对比

2.2.1 电耗

表2是电耗对比。大连石化7.58kWh·t-1,独山子石化2.08kWh·t-1,而我公司炼厂8.25kWh·t-1,中石油平均水平5.65kWh·t-1。我公司炼厂二期加工量1200万t·a-1,各大塔底泵和侧线泵选型都大,根据UOP的设计理念,中段回流又采用大流量小温差的设计,选型也较其他炼厂的大。

2.2.2 1.0MPa蒸汽

表3是1.0MPa蒸汽消耗对比。大连石化40kg·t-1,独山子石化16.49 kg·t-1,而我公司炼厂47 kg·t-1,中石油平均水平26.7kg·t-1。

就常减压装置来说,1.0MPa蒸汽的使用量主要在抽真空系统、加热炉的雾化蒸汽、常压塔的汽提蒸汽及伴热系统。我公司的抽真空系统1.0MPa蒸汽的使用量为36.6t·h-1,仅此一项已经属于国内最大。另根据UOP设计理念,常压塔、减压塔和各侧线汽提塔的汽提蒸汽量10~13 kg·t-1,在国内属于最大量。

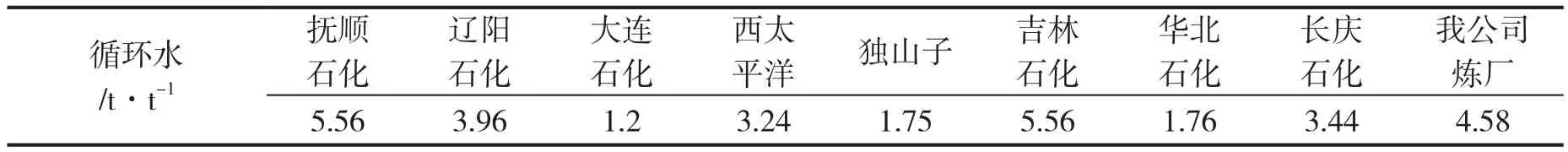

2.2.3 循环水消耗

表4为循环水消耗对比分析。大连石化水消耗为1.2t·t-1,独山子石化1.75t·t-1,我公司炼厂4.58t·t-1,中石油的平均水平3.45t·t-1。我们的循环水量明显大于其他炼厂,原因是我们二期设计加工的原油性质较轻,UOP设计的抽真空器较大,因此抽真空蒸汽的使用量较多。为了冷却如此大的蒸汽量,循环水的耗量也较大。就循环水使用量来说,抽真空的设计循环水量3000t·h-1,仅此一项就远大于其他炼厂的循环水总使用量。

2.2.4 燃料消耗

表5为燃料消耗对比。大连石化的燃料消耗为8.02 kg·t-1,独山子石化9.33 kg·t-1,我公司炼厂9.26kg·t-1,中石油的平均水平在8.1 kg·t-1,燃料消耗分析在下面的换热终温中分析。

表1 我公司炼厂与其他1000万t·a-1炼厂的能耗对比

表2 电耗对比

表3 1.0MPa蒸汽消耗对比

表4 循环水消耗对比

2.2.5 换热终温对比

表6是换热终温对比结果。2011年换热终温大连石化为290℃,独山子石化286℃,我公司炼厂287℃,中石油平均水平296.5℃。从换热终温可以看出,我们的油品明显较轻,换热终温低于中石油平均水平9.5℃,因此燃料消耗必然大于中石油平均水平。

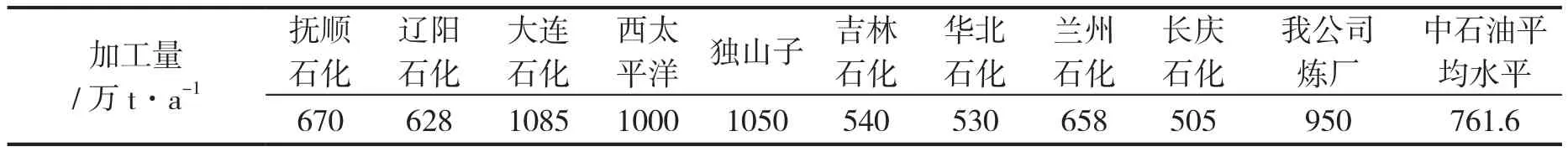

2.2.6 加工量对比

表7为2011年的加工量对比结果。2011年大连石化的加工量为1085万t,独山子石化1050万t,而我公司炼厂950万t。从计算能耗角度来说,我们的分母是最小的,这也是能耗高的影响因素之一。

表5 燃料消耗对比

表6 换热终温对比

表7 加工量对比

2.2.7 拔出率对比

表8是2011年三大炼厂的拔出率对比结果。从表8可看出,从石脑油收率、常拔、总拔来说,3家大炼厂都大于中石油的平均水平,油品都相对较轻。就3家炼厂相比,石脑油收率我公司是最低的,总拔出率介于大连石化和独山子石化之间。独山子石化的石脑油收率和总拔出率都居第一,其电耗、蒸汽消耗数据却处于最低水平,值得我们研究和学习。

表8 2011年抜出率对比

3 措施

随着常减压装置的正常开工,本装置的工作重点转移至节能降耗。通过开工至今的平稳运行,我们不断提升管理水平,强化细节管理,多跟兄弟企业交流学习,不断降低能耗。

3.1 优化加热炉运行

加热炉排烟温度控制在160℃左右。由于本装置加热炉用的燃料油比较多,故氧含量控制在3%~3.5%之间,当前火焰燃烧非常好,炉子热效率达到90.96%。

3.2 优化蒸汽用量

3.2.1 调整减顶抽真空蒸汽

减压塔抽真空系统设计使用抽真空蒸汽36.6t·h-1。经装置组技术人员细心摸索,结合公司原油品种复杂的实际情况,调整减压系统操作,降低深拔力度,既保证轻蜡油能维持蜡油加氢的需求,又能保证重蜡油和渣油对渣油加氢的需求,最终实现了真空度的稳步调整,大大降低了蒸汽用量,目前为14.5t·h-1,只此一项降低能耗1.6kgEO·h-1。

3.2.2 降低常压塔及侧线汽提蒸汽

加强与柴油加氢的配合,不断优化热供料比例,摸索常二线和常三线柴油的馏出量平衡点,最终实现常二线直供料全部送入柴油加氢,由常三线柴油作为柴油和轻蜡油的平衡,既降低了常二线汽提塔和常压塔的汽提蒸汽量,又保证了混柴闪点的合格。

3.3 加大热联合,提高热效率

通过与调度中心和下游装置的协调配合,大大加强了石脑油加氢、航煤加氢、柴油加氢、蜡油加氢、渣油加氢的热联合,尽可能增大热供料。当前热供料比例达到90%以上,降低能耗1.4kgEO·h-1。

3.4 优化换热终温

国内的常减压在运行3年后,一般换热终温会下降5~10℃,如此势必会增加加热炉的负荷,进而大大增加能耗。自开工以来,我公司特别注重换热终温的调整,结合渣油、蜡油、柴油等的外送和回流的流量变化,通过不断调整控制换热终温的稳定,实现了连续3年换热终温保持不变,大大降低了燃料消耗。

3.5 优化电脱盐操作

电脱盐系统的脱盐情况直接影响装置防腐及各加氢装置催化剂的寿命,排水情况直接影响污水处理厂的运行。多家炼厂均出现过电脱盐系统频繁跳闸、电击棒击穿烧坏、排水大量带油等情况,给常减压装置及全厂运行带来严重不利影响。我公司炼厂改造前,掺炼5%的苏丹达尔劣质原油,电脱盐的电流最高可上升至300A以上,脱后原油含水偏高,含盐不合格,严重影响了公司的经济效益。通过对电极板进行改造,增加AGER界面计、超声波破乳设备的应用,电脱盐系统运行取得了非常好的效果,达尔油的掺炼比例可达8%,电脱盐电流持续低于200A,不仅收到了非常好的节电效果,而且大大提高了电脱盐系统的抗晃动能力,连续3年实现了脱后盐含量、含水量合格率的100%。

3.6 加热炉的在线除灰

常减压装置加热炉是主要能耗设备,在燃料消耗上占很大比重。由于燃料在燃烧的过程中会产生烟气、烟尘并不断被吸附,造成加热炉炉管积灰结垢,致使加热炉排烟温度上升,炉膛温度升高,热效率下降。对此,我公司通过注入药剂,将炉管表面附着的灰分等杂质处理干净,辐射室顶温度平均降低50℃,提高了炉管热效率,降低了加热炉能耗。

3.7 优化热媒水用量,增大热输出

对本装置15台热媒水换热器逐一进行调整,保证每台换热器平稳运行,既降低了循环水的使用量,又增大了输出热,本装置能耗降低1.8kgEO·t-1。

3.8 加强净化水的使用,降低新鲜水的能耗

常减压的电脱盐装置开工初期使用的注水是新鲜水,在保证电脱盐平稳运行的前提下,逐步切换为净化水,既降低了净化水中的COD含量,又减少了新鲜水的消耗量,节约能耗0.01kgEO·t-1。

经过以上努力,本装置能耗从2011年1月的14.52kgEO·t-1,逐月下降,到2016年8月最终降低至10 kgEO·t-1,大大地提高了能源利用率,降低了能耗,达到了国内的先进水平。

[1] 唐孟海,胡兆灵.常减压蒸馏装置技术问答[M].北京:中国石化出版社,2004.

[2] 中国石油广西石化公司第一联合装置.1000万吨/年常减压蒸馏装置开车试运方案[M].钦州:广西石化公司,2009.

Energy Saving Strategies of Atmospheric-vacuum Distillation Unit

SONG Yanwei

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

TE 624.2

B

1671-9905(2016)11-0061-04

宋艳伟,男,工程师,就职于中国石油广西石化公司,电话:15007773388,E-mail: songyanwei@petrochina,com.cn

2016-09-26