连续重整装置缓冲区催化剂输送管线堵塞问题的分析及对策

文 章,李国冲,陈保华,黄 艳

(中国石油广西石化公司,广西 钦州 535008;2. 中国石油华北石化公司,河北 任丘 062552)

连续重整装置缓冲区催化剂输送管线堵塞问题的分析及对策

文 章1,李国冲1,陈保华1,黄 艳2

(中国石油广西石化公司,广西 钦州 535008;2. 中国石油华北石化公司,河北 任丘 062552)

南方某炼厂220万t·a-1连续重整装置在催化剂使用末期,缓冲区催化剂输送管线出现堵塞。针对连续重整装置在催化剂使用末期时的运行,我们建议要重点关注催化剂的强度和催化剂粉尘中的整颗粒度。首先,适当提高淘析气量以确保整颗粒度在指标范围;其次,加强催化剂各项指标的跟踪分析,及时更换催化剂。

连续重整;催化 剂;堵塞;处理措施

1 概述

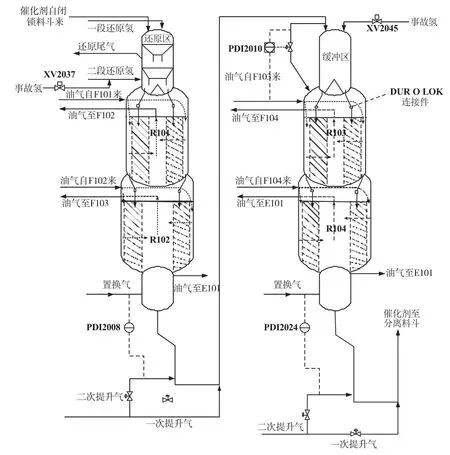

中国南方某炼厂220万t·a-1连续催 化重整装置采用美国UOP公司工艺包,由华东设计院进行设计,于2010年9月正式开工投产。该装置反应器采用2+2叠置式布置,催化剂在两列反应器之间及再生系统之间建立循环,除了再生剂、待生剂及反应器之间提升线属于气力输送(流化床)外,其他区域如还原段至一反、缓冲区至三反等均属于重力输送(图1)。

图1 重整反应器布局及其催化剂提升示意图

重整催化剂到了使用末期时,装置缓冲区的催化剂输送管线发生了堵塞,为此,我们采取了一系列的处理措施,并针对重整催化剂使用末期装置运行的注意事项提出一些建议。

2 运行问题分析

2.1 问题描述

2.1.1 缓冲区与三反之间压差无法建立

2015年11月11日凌晨0点开始,缓冲区与三反之间的压差值由7kPa左右,降低至0kPa,压差控制阀PDV2010自动关闭,缓冲区事故氢阀XV2045打开,仍不能使压差值建立。此时为了确保催化剂的正常运转提升,将压差控制阀PDV2010手动开至阀位80%。

2.1.2 缓冲区、还原段、分离料斗料位异常上涨

2015年11月24日凌晨5:50左右,缓冲区料位由近60%在1h内上涨到103.2%,内操人员手动控制增大四反底部催化剂提升速率后,缓冲区料位仍不见下降,而分离料斗料位却在上涨。因为还原段料位一直处于60%~70%,内操人员通过降低催化剂循环速率至70%,尝试降低二反底部催化剂提升量,从而降低缓冲区料位。但经过一段时间后发现仍不见效,便将催化剂循环速率恢复至75%。初步判断可能为核料位仪出现故障。仪表人员进行检查处理后,还原段与缓冲区料位显示值未降低(期间13:00左右,还原段料位上涨至100%)。19:45左右,由于闭锁料斗催化剂无法正常提升至还原段,导致长循环触发再生热停。

2.1.3 三反压降、温降异常变化

研究发现,11月24日11:00和14:30左右,因为四反入口温度升高,四反进料加热炉F104共熄灭5个火嘴,燃料气用量也从原来的900kg·h-1降至440kg·h-1,此时四反温降由22℃上升至29℃,三反温降由36℃下降至27℃,二者几乎相等。另外,自11月23日重整降量后,各反应器出入口压降中,三反压降下降了近3kPa,最为明显。

2.2 原因分析

基于以上现象,可以判断缓冲区至三反催化剂输送管线存在堵塞情况。如果该处催化剂输送管线出现堵塞,会使二反底部催化剂的提升速率大于缓冲区下料速率,从而不断累积直至缓冲区料位满。按正常操作思路,为了确保缓冲区料位在正常范围,一方面必须降低二反底部催化剂的提升速率,另一方面则需要增大四反底部催化剂的提升速率。前者会促使还原段下料速率降低,使得还原段料位上涨,后者会增大分离料斗催化剂补入速率,使得分离料斗料位也上涨。

而随着四反底部催化剂的不断提升和缓冲区的下料不足,三反内催化剂藏量会不断减少,进而形成“空腔”,一方面使得三反出入口压降明显降低,另一方面使得油气在三反内与催化剂接触不足(即反应不充分),延迟至四反中充分反应,导致了三反温降明显下降,四反温降有所上升。另外,由于油气在三反中反应不充分,使得进入F104的油气温度较以往偏高,降低了F104的热负荷,即降低燃料气用量。

3 对策

3.1 氢气“冲洗”处理

结合以往再生系统短时间停车后出现四反底部催化剂提升不畅,并用氮气反吹得到的解决经验,由内操人员将二反底部一次提升气流量控制阀FIC2008手动全关全开,引氢气至缓冲区对输送管线进行“冲洗”疏通。FIC2008全开一会儿,缓冲区料位明显下降,输送管线疏通成功,催化剂从缓冲区补入三反中。之后,再生开始黑烧,催化剂建立循环。

3.2 停工卸剂处理

11月25日13:00,催化剂提升再次发生故障,并且采用原“冲洗”手段无法疏通输送管线,重整装置被迫于11月28日停工检修。在检修过程中,共处理了以下几个问题:

1)将缓冲区催化剂粉尘结块物全部卸出并清理壁上附着的催化剂粉尘物,确保缓冲区至三反的催化剂输送管线畅通。

2)更换了缓冲区与三反之间的排放气输送管(即压差控制阀PDV2010管线),以及三反内两处损坏的法兰垫片。

3)将系统中的催化剂卸出并进行分级处理,除去催化剂结块物、粉尘、高碳剂和侏儒球。

4)清理反应器内构件,尤其对堵塞严重的三反内部中心管及扇形筒进行清理。

经过检修处理后,装置于12月8日开工恢复生产,之后未再出现过催化剂输送管线堵塞的问题。

4 结论

重整催化剂到了使用末期,强度明显下降,极易产生催化剂粉尘。如果不能及时将系统中的催化剂粉尘除去,当积累到一定程度时,不仅会造成催化剂的循环不畅,还容易造成设备内构件的堵塞(主要是对约翰逊网的堵塞),甚至会迫使装置停工检修,造成经济损失。

因此,建议连续重整装置在催化剂到了使用末期时,要重点关注催化剂的强度和催化剂粉尘中的整颗粒度。首先,必须定期分析催化剂粉尘中的整颗粒度,并通过提高再生系统淘析气量,确保整颗粒度在要求的范围内(可适当偏大点)。其次,要加强对催化剂各项指标的跟踪分析,如强度、比表面积、氢铂比等,一旦发现催化剂各项指标数据明显超标,要及时整批次更换催化剂。

[1] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:512-514.

[2] 朱亚军.UOP连续重整装置催化剂循环故障分析及处理[J].炼油技术与工程,2014,44(10):5-10.

Analysis and Countermeasures of Catalyst Blockage in Buffer Zone of CCR Platforming Unit

WEN Zhang1, LI Guochong1, CHEN Baohua1, HUANG Yan2

(1.Guangxi Petrochemical Company,CNPC,Qinzhou 535008,China; 2. North China Petrochemical Company, CNPC, Renqiu 062552,China)

TE 624.41

B

1671-9905(2016)11-0059-02

2016-09-21