金刚石线锯切割碳纤维复合材料实验研究

张辽远, 尚明伟, 赵炎, 姜大林, 马康乐

(沈阳理工大学 机械工程学院, 辽宁 沈阳 110159)

金刚石线锯切割碳纤维复合材料实验研究

张辽远, 尚明伟, 赵炎, 姜大林, 马康乐

(沈阳理工大学 机械工程学院, 辽宁 沈阳 110159)

为研究金刚石线锯切割碳纤维复合材料的锯切工艺,在总结国内外大量文献资料的基础上,利用自行研制的金刚石线锯切割加工机床对金刚石线锯切割碳纤维材料进行了实验研究。实验结果表明:适当降低线锯进给速度和提高线锯线速度时碳纤维复合材料的切缝轨迹更加理想;金刚石线锯在线速度较低和线锯张紧力较高条件下的稳定性较好;切向锯切力随线锯线速度的增加而减小,更有利于保证工件切割质量;法向锯切力随线锯进给速度的增加而增大;线锯上金刚石颗粒分布不均、工件厚度和位置及线锯运动方向的改变,使得碳纤维材料线缝轨迹不是理想的直线。

机械制造工艺与设备; 电镀金刚石线锯; 碳纤维复合材料; 加工轨迹

0 引言

复合材料是由基体材料(聚合物材料、金属、陶瓷)和增强体(纤维、晶须、颗粒)复合而成的具有优异综合性能的新型材料,是本世纪中发展最迅速的新材料之一[1],在复合材料大家族中,纤维增强材料一直是人们关注的焦点。碳纤维的显著优点是质量轻、纤度好和抗拉强度高。由于碳纤维这些优异的综合性能,使其与树脂、金属、陶瓷等基体复合后形成的碳纤维复合材料,也具有高的比强度、比模量、耐疲劳、导热、导电等一系列优良性质。金刚石线锯由于切缝窄、柔性好,而广泛应用于复合材料的切割过程中。工业上对碳纤维复合材料切片加工通常采用往复式游离磨料线锯切片技术。但是这种技术存在明显的不足:走丝速度低、线锯使用寿命短、回收成本较高、磨浆处理较难,与此同时,锯切较大尺寸的坯料时磨料很难进入又长又深的切缝。需要被切割的复合材料直径尺寸日益增大,磨浆污染等问题也亟待解决,于是提出使用固结磨料的金刚石线锯[2-5]。固结磨料线锯是指通过某种工艺方法或特定手段将具有高硬度、高耐磨性的金刚石颗粒固结在母线基体表面上的一种切割工具。复合电镀是一种制备具有良好耐磨性、耐腐蚀性和润滑性的金属基复合材料的新技术,操作简单、易于控制、生产成本低和原材料利用率高等优点[5]。树脂结合剂金刚石线的耐磨性和耐热性不如电镀金刚石线好。金刚石线是将高硬度、高耐磨性的金刚石颗粒通过电镀的方式牢固地把持在钢丝基体上而制成的一种切割工具。此外,电镀金刚石线具有切割效率高、锯切力小、锯缝整齐、切面光整、出材率高、噪音低,对环境污染小等优点[6-8]。

1 实验条件

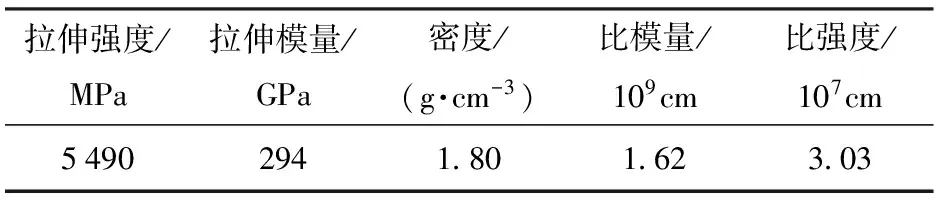

实验所设计的金刚石线锯线切割加工机床工作台最大行程为350 mm×300 mm,最大切割厚度400 mm,最大切割效率180 mm2/min. 本实验所用工件为T800碳纤维/环氧复合材料,其性能参数如表1所示。

表1 碳纤维复合材料性能

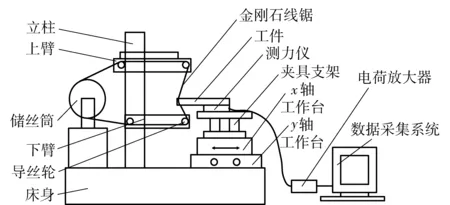

图1 实验装置示意图Fig.1 Schematic diagram of experimental device

将工件固定在YDC-Ⅲ89三向压电车削测力仪的刀头上以采集锯切力,经YE5850电荷放大器放大后,由数据采集卡采集数据最后显示在电脑显示屏上,实验装置示意图如图1所示,其实验条件如表2所示。

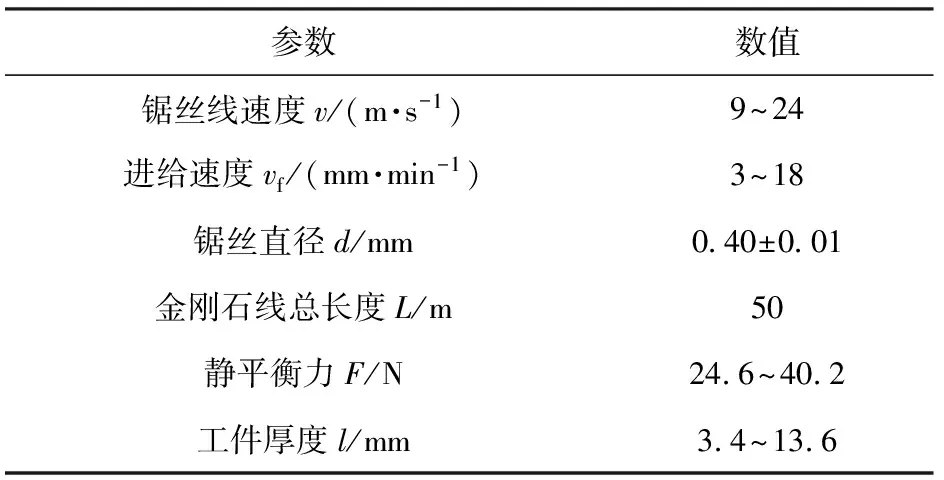

表2 实验条件

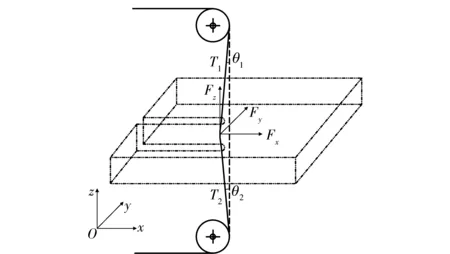

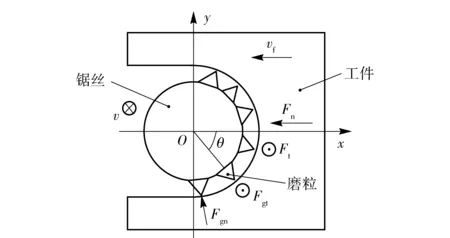

金刚石线锯切割工件示意图如图2所示,切割工件时,x、y、z方向的Fx、Fy、Fz切削力使金刚石线产生挠曲。图2中T1、T2分别为锯丝在切割时由于锯切力的影响而引起的锯切点两侧锯丝受到的拉力,θ1、θ2分别为锯丝受力而两侧发生弯曲的角度。

图2 金刚石线锯切割工件示意图Fig.2 Schematic diagram of wire saw cutting

图3 线锯锯切工件Oxy平面示意图Fig.3 Schematic diagram of wire saw cutting on Oxy plan

锯丝的受力分析如图3所示,由图中可看出θ处单颗金刚石的受力情况。图3中: 圆为锯丝的横截面;Fgn是金刚石单颗磨粒所受的法向锯切力,力的作用方向与锯丝表面垂直;Fgt是金刚石单颗磨粒所受的切向锯切力。

(1)

式中:dFn为微面积内沿工件进给方向的法向锯切力(N);dFt为微面积内沿锯丝运动方向的切向锯切力(N);dFgnc为微面积内切屑变形引起的法向锯切力(N);dFgns为微面积内摩擦产生的法向锯切力(N);dFgtc为微面积内切屑变形引起的切向锯切力(N);dFgts为微面积内摩擦产生的切向锯切力(N)。

由文献[4]可知,(1)式中电镀金刚石线锯单颗金刚石磨粒的法向和切向锯切力可分别表示为

(2)

(3)

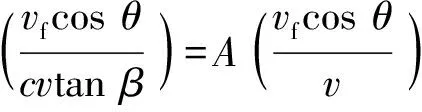

式中:A、B与材料、冷却液、锯丝等有关,与金刚石在基体上的位置无关,即与θ角无关;K是法向锯切力的比切屑变形力;σsy是金刚石磨粒作用在工件上的平均接触压力;c是锯丝表面单位面积上的磨粒数;β为单颗金刚石线磨粒半锥角。

由(2)式、(3)式得θ角处微面积内金刚石产生的沿x轴方向的法向力dFn和切向力dFt,θ∈(-π/2,π/2),可表示为

(4)

式中:r为金刚石线锯的半径(mm)。锯丝的法向锯切力Fn和切向锯切力Ft分别为

(5)

式中:λ为有效切割的磨粒百分比。

根据(4)式Fn在x轴方向的分力为

(6)

根据(4)式Fn在y轴方向的分力为

(7)

Fn的大小满足Hertz接触理论的接触弹性分析,即球面接触侵入物体时,中心压力最大,而边缘较小,主要作用在x轴方向。由于金刚石颗粒随机电镀在钢丝线镀镍层内,单个金刚石颗粒度及在镀镍层中的分布是不均匀的,而且每个金刚石颗粒压入镀镍层的深度也深浅不一,导致法向锯切力Fn在y轴的分力无法完全抵消,即Fny≠0. 所以线锯会向y轴一侧产生偏移,该偏移量与工件的厚度、工件的位置、线锯的速度大小与方向有关,所以线锯锯切出来的工件轨迹是一条不规则的直线。

2 实验结果与讨论

2.1 工艺参数对锯切力的影响

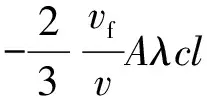

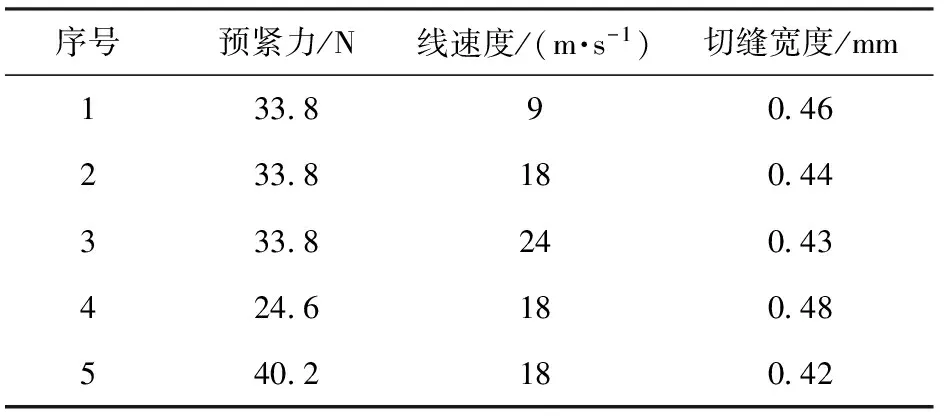

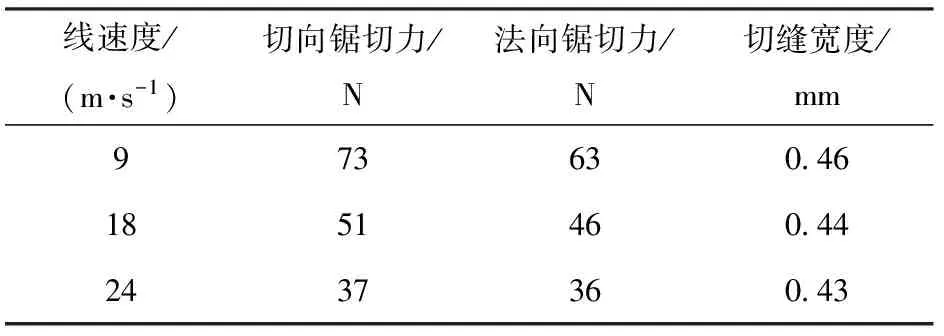

金刚石线锯锯切力的大小直接影响到工件表面质量的好坏,线锯线速度与线锯进给速度是影响锯切力的关键因素,根据前期文献的结果[4-6],主要研究这两个因素对锯切力的影响情况,参数选择如表3所示,工件厚度为3.4 mm.

表3 实验参数及取值情况

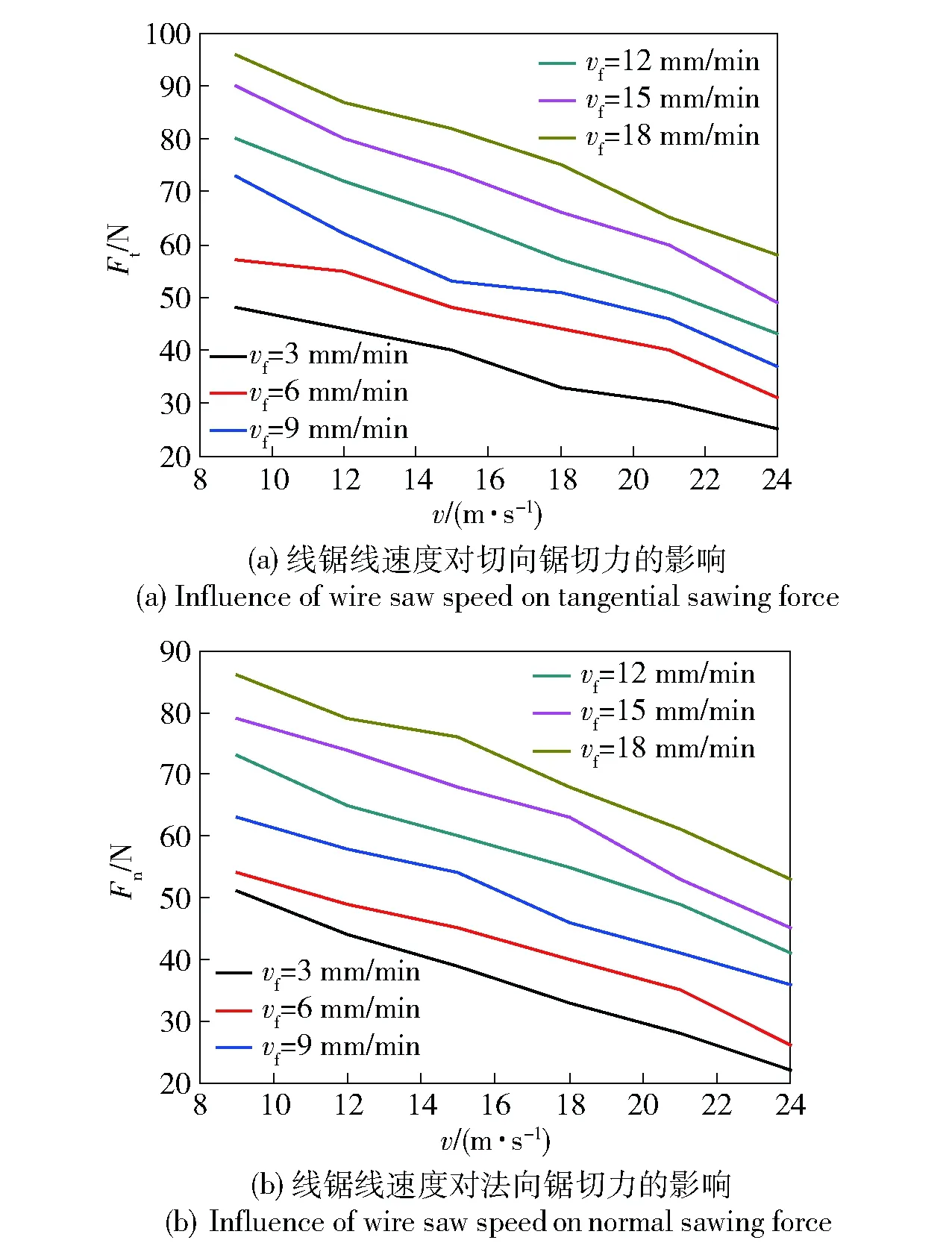

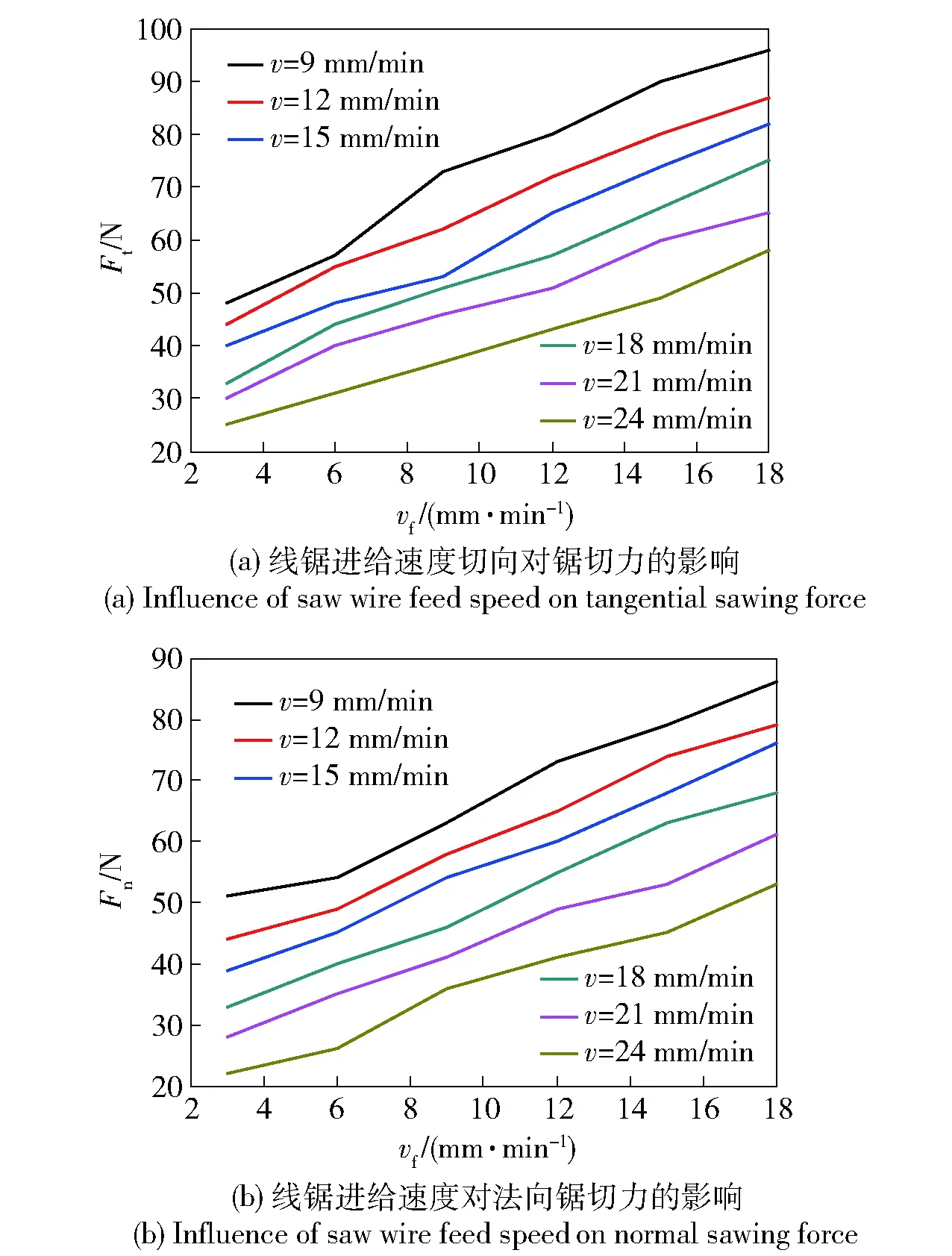

线锯线速度对锯切力的影响如图4所示,线锯进给速度对锯切力影响如图5所示。

图4 线锯线速度对锯切力的影响Fig.4 Influence of wire saw speed on sawing force

图5 线锯进给速度对锯切力的影响Fig.5 Influence of saw wire feed speed on sawing force

由图4可知:在保持线锯进给速度不变的条件下,线锯线速度由9 m/s增大到24 m/s的过程中,法向锯切力与切向锯切力都随之减小。主要原因是随着线速度的增大,单位时间内参与切割的金刚石颗粒数增多,单颗金刚石颗粒切入工件的深度变小,从而导致切向锯切力和法向锯切力减小。

由图5可知:保持线速度不变的条件下,线锯进给速度从3 mm/min增大到18 mm/min的过程中,法向锯切力与切向锯切力都出现不同程度的增大。主要原因是随着线锯进给速度的增大,金刚石颗粒的压入深度增加,金刚石颗粒切削面积增大,法向锯切力和切向锯切力都会随之增大。

2.2 工艺参数对切缝轨迹的影响

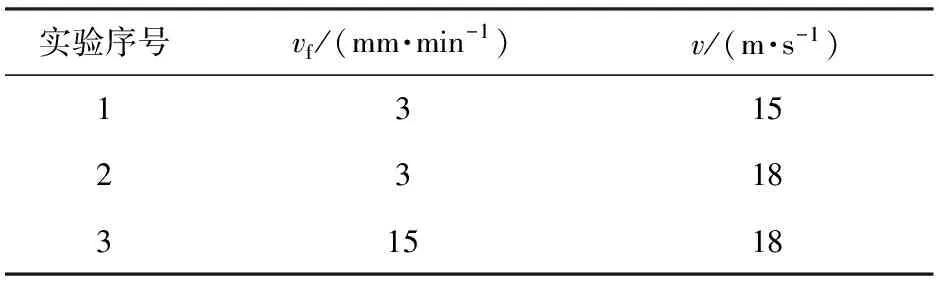

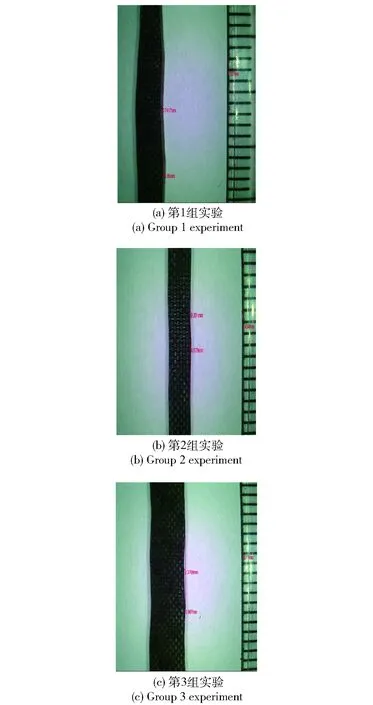

不同工艺参数对切缝轨迹影响情况不同,影响工件切缝轨迹的因素很多,在此着重研究在不同线锯进给速度与线锯线速度条件下工件切缝轨迹的情况。表4为不同序号参数选定值,图6为3组实验分别对应的切缝轨迹图,工件厚度为3.4 mm.

表4 实验参数表

图6 3组实验分别对应的切割轨迹图(放大1.5倍)Fig.6 Joint-cutting paths of three groups of experiments(1.5×)

在第1组实验对应的切割轨迹图中,显微镜读数为1.537 mm,由此知切割轨迹在y轴方向上最大偏移量L1=0.48 mm、L2=0.14 mm、L3=0.27 mm. 之所以会出现偏移,是由于金刚石颗粒分布不均,每个颗粒随机地分布在镀层内,导致切割时在y轴方向的锯切力Fny≠0,使得切割轨迹不是理想的直线。当线锯进给速度不变,增大线锯线速度时,单位时间内参与切割的金刚石颗粒增多,每个磨粒的高度差影响减小,其对应的锯切力变小,Fny较小,使切割轨迹偏移量较小,即切割轨迹直线度更好;当线锯线速度不变而增大线锯进给速度时,金刚石颗粒压入碳纤维材料深度增加,锯切力随之增大,Fny较大,其切割轨迹的偏移量较大,即切割轨迹直线度较差。

2.3 线锯预紧力及线速度对切割缝宽的影响

在金刚石线锯切割过程中线锯的扰动是不可避免的,其扰动幅度主要与线锯张力的大小、切割轮跨距、工件厚度、线锯线速度等有关。线锯扰动分为x轴方向和y轴方向,其中y轴方向的扰动会影响切缝宽度,而x轴方向的扰动与进给方向一致,不会影响切割缝宽,线锯扰动大小可用切割缝宽来衡量,切割缝宽是在特定工艺参数加工过程中,通过控制程序将加工过程暂停,用测量精度为0.01 mm的塞尺在位测量切缝宽度,测量3次取平均值而得出缝宽。表5为不同参数下的切缝宽度,其中金刚石线径均值为0.40 mm,工件厚度为3.4 mm.

表5 不同参数下对应的切割缝宽

现将其切割后工件用Matlab图像处理,以表5中第1组实验为例,先采用灰度处理函数将切割轨迹图灰度化,处理后图像如图7所示,然后进行中值滤波高斯滤波等方法去除椒盐等噪声,再用Canny算子进行边界提取得边界图像如图8所示。按实验顺序其最高点距最低点值分别为0.15 mm、0.17 mm、0.18 mm、0.2 mm、0.11 mm,可知其锯切扰动大小与缝宽成正比,保持预紧力恒定增大线锯线速度时,线锯扰动越来越剧烈,对应缝宽越大;保持线锯线速度恒定,增加预紧力时,线锯扰动减弱,曲线扰动量小,切缝缝宽变小。

图7 灰度处理后轨迹图Fig.7 Path after grey processing

图8 用canny函数提取边界后轨迹图Fig.8 Track diagram after boundary extraction

线锯的扰动与锯切力和缝宽的对应关系如表6所示,其中工件厚度为3.4 mm,线锯预紧力33.8 N、线锯进给速度9 mm/min保持固定不变。

表6 线锯扰动与锯切力和切缝缝宽的对应关系

由表6中数据得知,随着线锯线速度的增加,线锯的扰动越来越剧烈,其中y轴方向的扰动使复合材料切缝宽度变大,但切向锯切力与法向锯切力都出现不同程度的减小。原因是虽然线锯扰动十分剧烈,可由于线锯线速度的增大使单颗金刚石颗粒压入复合材料工件的深度减小,这决定了对应的切向锯切力与法向锯切力都会随之减小。

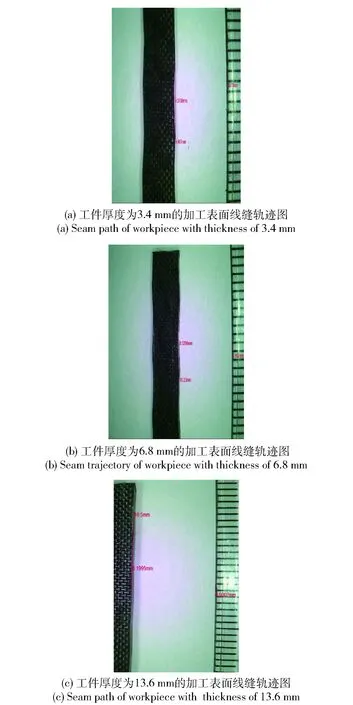

2.4 工件厚度对线缝轨迹的影响

受线锯的扰动、金刚石颗粒分布不均的影响,切割后工件的线缝轨迹不会是一条规则直线。现取线锯进给速度为9 mm/min,线锯线速度为18 m/s,观察工件厚度分别为3.4 mm、6.8 mm、13.6 mm时各自的线缝轨迹情况。由实验观察知其切割轨迹是一条不规则的直线,其线缝轨迹可用偏移理论直线的偏移量来衡量,偏移量越小表示线缝轨迹越好。将切割后的工件置于数码显微镜下分别测量其偏移量值为0.529 8 mm、0.270 0 mm、0.199 5 mm,即随着工件厚度的增加,偏移量变小,线缝轨迹直线度更好。出现这种情况的主要原因是随着工件厚度的增大,线锯上的金刚石颗粒与碳纤维材料充分接触,线锯的扰动更小,切割比较均匀;而且工件厚度的增大使线锯的偏角减小,更有利于线锯切割。图9为工件厚度分别为3.4 mm、6.8 mm、13.6 mm时的切割线缝轨迹图。

图9 工件厚度分别为3.4 mm、6.8 mm、13.6 mm的 加工表面线缝轨迹图(放大1.5倍)Fig.9 Seam path of three workpieces with different thicknesses(1.5×)

3 结论

1)线锯进给速度与线锯线速度对锯切力影响很大,表现为法向锯切力和切向锯切力都随线锯线速度增大而减小,都随线锯进给速度的增大而增大。

2)不同的工艺参数对应不同的切割轨迹,要得到更为理想的切割轨迹需要采用较大的线锯线速度与较小的线锯进给速度。

3)在本实验条件下,影响切割缝宽的主要因素是线锯预紧力与线锯线速度,保持其他参数不变,当线锯预紧力为40.2 N、线锯线速度为18 m/s时切缝缝宽最小。

4)在保持其他条件不变的情况下,工件厚度越大,线缝切割轨迹的偏移量越小,越趋近于理想直线。

References)

[1] 黄再满, 曹淑风. 复合材料在高速轨道交通领域的应用[J]. 机车电传动, 2003(增刊):46-48. HUANG Zai-man, CAO Shu-feng. Applications of composites in railway transportation[J]. Electric Drive for Locomotives, 2003(S):46-48. (in Chinese)

[2] 高伟. 环形电镀金刚石线锯的制造及其切割技术与机理的研究[D]. 济南:山东大学, 2002. GAO Wei. Themanufacture of ring electroplated diamond wire saw and cutting technology and mechanism research[D]. Jinan:Shandong University, 2002.(in Chinese)

[3] Buljan S T, Andrews R M.Brazed super abrasive wire saw and method therefore:US, 6102024[P]. 2000-08-15.

[4] 孟剑峰. 环形电镀金刚石线锯加工技术及加工质量研究[D]. 济南:山东大学, 2006. MENG Jian-feng. Processing technology of ring electroplated diamond wire saw and quality research[D]. Jinan:Shandong University, 2006.(in Chinese)

[5] 李伦, 李淑娟, 汤奥斐, 等. 超声横向激励下轴向运动金刚石线锯振动切割分析[J]. 兵工学报, 2014, 35(10):1651-1658. LI Lun, LI Shu-juan, TANG Ao-fei, et al.Vibration cutting analysis of axially moving diamond wire saw excited by transverse ultrasonic wave [J]. Acta Armamentarii, 2014, 35(10):1651-1658.(in Chinese)

[6] 张辽远, 吕忠秀, 王硕, 等. 金刚石线锯切割多晶硅表面形貌特征分析[J]. 金刚石与磨料磨具工程, 2014, 34(2):57-61. ZHANG Liao-yuan,LYU Zhong-xiu, WANG Shuo, et al. Analysis of characteristics of diamond wire saw cutting polycrystalline silicon surface topography[J]. Diamond Abrasives and Engineering, 2014, 34(2):57-61. (in Chinese)

[7] 高伟, 窦百香, 李艳红, 等. 电镀金刚石线锯的制造工艺研究[J]. 工具技术, 2009, 43(7):56-59. GAO Wei, DOU Bai-xiang, LI Yan-hong, et al. Manufacturing technology research of electroplated diamond wire saw[J]. Tool Technology, 2009, 43(7):56-59.(in Chinese)

[8] 岳伟栋, 刘志东. 固结磨料金刚石线切割技术的现状与发展[J]. 金刚石与磨料磨具工程, 2014, 34(6):69-75. YUE Wei-dong, LIU Zhi-dong. Situation and development of fixed diamond abrasive wire cutting technology [J]. Diamond Abrasives and Engineering, 2014, 34(6):69-75.(in Chinese)

Study of Diamond Wire Saw Cutting of Carbon Fiber Composite Material

ZHANG Liao-yuan, SHANG Ming-wei, ZHAO Yan, JIANG Da-lin, MA Kang-le

(School of Mechanical Engineering, Shenyang Ligong University , Shenyang 110159, Liaoning, China)

To study the sawing technology of diamond wire saw cutting carbon fiber composite, the experiments of cutting the carbon fiber composite materials on a diamond wire saw cutting machine tool were performed. The results show that the joint-cutting path of carbon fiber composite material is more perfect under the conditions of lower feed speed and higher wire saw linear speed; the stability of diamond wire saw is higher under the conditions of lower linear speed and higher tension of diamond wire saw; the tangential sawing force decreases with the increase in wire saw linear speed;the normal sawing force increases with the increase in wire saw feed speed; the uneven distribution of diamond abrasive grains , the different thicknesses and clamping positions of the work pieces and the wire saw cutting direction result in the joint-cutting path of carbon fiber composite material being not an ideal straight line.

manufaturing technology and equipment; electroplated diamond wire saw; carbon fiber composite material; machining path

2015-12-07

辽宁省高等院校创新团队支持计划项目(LN665)

张辽远(1962—),男,教授,硕士生导师。E-mail: zly6217@163.com

TG663

A

1000-1093(2016)11-2044-06

10.3969/j.issn.1000-1093.2016.11.012