超声波实时测量技术在固体火箭发动机中的应用

孙得川, 权恩, 曹梦成

(1.大连理工大学 航空航天学院 工业装备结构分析国家重点实验室, 辽宁 大连 116024; 2.西安航天动力技术研究所, 陕西 西安 710025)

超声波实时测量技术在固体火箭发动机中的应用

孙得川1, 权恩2, 曹梦成1

(1.大连理工大学 航空航天学院 工业装备结构分析国家重点实验室, 辽宁 大连 116024; 2.西安航天动力技术研究所, 陕西 西安 710025)

利用超声波对固体推进剂燃速进行实时测量是先进的燃速测量方法之一。针对超声波技术在固体火箭发动机试车中的应用,对典型固体火箭发动机材料进行测试研究,获得了发动机材料的超声波信号特征。将超声波探头直接安装在发动机壳体外侧部位,测量了固体推进剂在常压燃烧时的厚度变化。针对动态燃速测试,提出了超声波数据处理方法,对固体装药在常压燃烧下的回波进行处理,获得了装药的厚度变化过程和燃速,并分析了燃面附近温度分布对燃速测量的影响。结果表明:用超声波测量金属壳体固体发动机的燃速必须在壳体上开窗使超声波透过壳体和绝热层界面,而对复合材料壳体发动机可将超声波探头直接安装在壳体外侧;燃烧引起的装药表面温度变化对测量的影响可以忽略;该数据处理方法可以有效获得装药厚度变化。

兵器科学与技术; 固体火箭发动机; 燃速; 超声波; 数据处理; 温度

0 引言

国外从20世纪60年代将超声波技术用于测试固体推进剂的燃速,当时主要是采用密闭燃烧器法,即利用推进剂自身燃烧产生的燃气在密闭容器中增压,通过一次实验测出燃速- 压强关系曲线[1]。该方法的优点是推进剂用量少,实验次数少,可以获得实时的燃速- 压强函数关系,并且测试结果和发动机实际燃速有较好的一致性[2]。20世纪90年代,超声波技术又用于非稳态燃速的测量,即测量推进剂燃速的压强响应函数,用来研究固体发动机内弹道性能及不稳定燃烧特性[3-4]。近年来,国外已将超声探头直接安装在发动机外壳来研究实际发动机的推进剂燃速特性[5-6]和绝热层烧蚀情况[7],以及固体发动机不稳定燃烧[8],Daniel等还针对超声波测量燃速开发了信号处理技术[9]。

国内使用超声波测量燃速的研究起步较晚,工业部门仍然广泛采用靶线法、水下声发射法或者专门的测试发动机来测量固体推进剂燃速。在超声波燃速测量方面,国内有实质性工作的是张劲民等在2006年将超声波技术应用于药条测试[10],孙得川等基于超声波采集卡搭建了燃速测试系统[11],并用于常压下固体燃料的热解速率测量[12]和固体推进剂的密闭燃烧器测量[13]。但是在药条测试和密闭燃烧器测试中,通常在探头和推进剂之间加装一层特殊的耦合层,来保证回波信号较好,而将超声波探头直接作用于固体火箭发动机壳体进行测量时,探头和装药之间的材料不仅不能选择,而且还是壳体和绝热层两层以上的材料,这就给超声波测量带来了很大困难。

目前国内的超声波实时测量都是搭建专门的系统,避免了很多技术问题,在固体发动机上的应用研究还很薄弱,且已发表的文献只是简单介绍了某些应用结果,没有深入探讨超声波实时燃速测量技术本身的问题。本文根据超声波探测的特点,研究了将超声波应用于固体发动机试车时的难点与关键技术,重点对超声波数据处理提出了相应的解决方法并成功用于实际测试,可为该技术的进一步应用提供借鉴。

1 超声波实时测量燃速的原理

超声波因为频率高,所以具有普通声波所不具备的几个特点:1)定向性;2)功率大;3)能在声阻抗界面上产生反射、折射、衍射和波形转换。

超声波燃速测量就是利用脉冲反射法,即超声波在声阻抗材料中的反射特性,来测量燃速。当超声波在工件中传播,遇到声阻抗不同的材料界面时,比如本研究中的固体推进剂/燃气界面、绝热层/推进剂界面等,就会发生反射。通过接收燃面反射的超声波信号,就可以探测到燃面的位置。

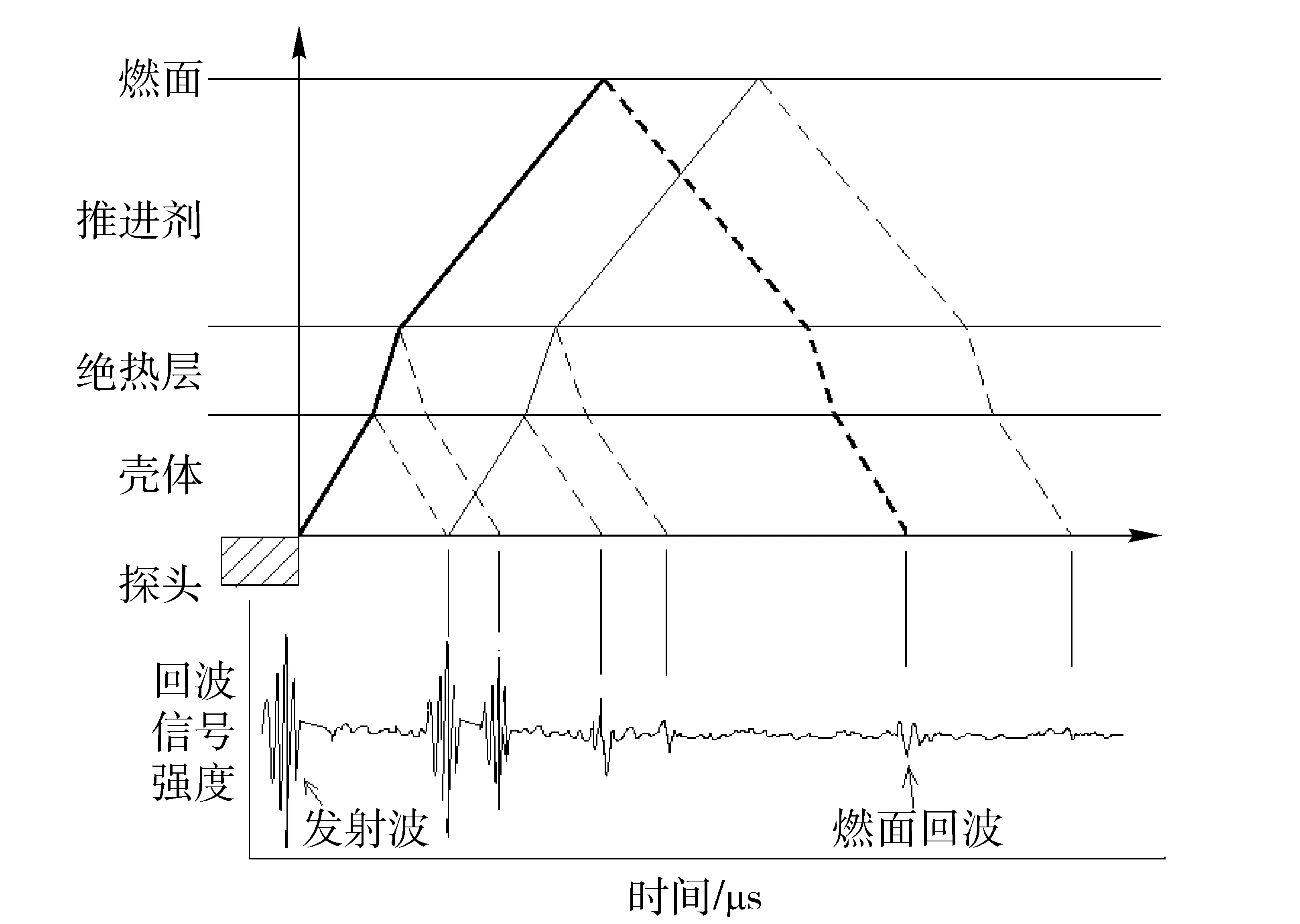

图1显示了超声波在典型的固体火箭发动机壳体和装药中的传播和反射过程,并且在下方给出了超声波信号波形的示例。因为衬层和绝热层的声阻抗特性比较接近,且总厚度较小,所以略去了衬层,将发动机结构简化为壳体、绝热层、装药3层介质。

图1 超声波在发动机壳体和装药中的传播Fig.1 Propagation of ultrasonic wave in solid rocket motor shell and propellant

图1上部,实线表示超声波从壳体外向内传播的超声波,虚线表示各个界面向壳体外侧反射的超声波。图1下部给出了超声波探头接收到的声压信号示意图。显然,每个反射的回波,甚至多次反射的回波,只要信号足够强,都会使探头接收到(当然也取决于探头的灵敏度)。图1中第1个波是探头发射并接收的波形,是强度最大的;随后依次接收到各个材料界面的反射波,波形幅值越来越小;例如第2个回波是壳体/绝热层界面的回波,第3个回波是绝热层/推进剂界面的回波,第4个回波是壳体/绝热层界面的2次反射回波;因为超声波经过每个材料界面都会反射并损失能量,并且穿透材料时也会损失能量,所以从推进剂燃面反射的回波信号可能很小,在实际测量中需要增大信号增益。

通过声波发射和接收所经历的时间间隔就可以求出材料的厚度。随着推进剂燃烧,通过不断发射和接收的周期性声波脉冲就可以连续监测推进剂厚度的变化,再将厚度参数对时间进行微分就可以得到燃速。因为实测中需要指定采集频率f,采样时间间隔Δt=1/f,所以燃速为

(1)

式中:L2、L1表示相邻采样时刻测得的推进剂厚度;c表示超声波在介质中的传播速度;t2和t1分别表示两个相邻测量中超声波在介质中传播的时间长度;Δt表示相邻测量的时间间隔。为了达到实时性,要求采集设备必须能够精确测量时间。

2 超声波在发动机壳体结构中的传播

因为测量燃速主要利用的是纵波(垂直于探头的波)的脉冲反射,所以这里仅考虑纵波的传播。固体介质中,纵波的声速为

(2)

式中:E为介质的杨氏弹性模量;ρ为介质的密度;σ为介质的泊松比。声阻抗

Z=ρc.

(3)

而超声波在多层介质中传播时,在不同材料的交界面会发生声波反射和透射现象,且反射率和透射率与界面两侧介质的声阻抗相关(相关公式引用文献[14])。当超声波从一种介质(以下采用下标a表示)传播到另一种介质(以下采用下标b表示)时,在两种介质的分界面上,一部分能量反射回原介质内,称为反射波;另一部分能量透过界面在另一种介质内传播,称为透射波。对应的声压反射率为

(4)

声强反射率

R=r2,

(5)

声强透射率

T=1-R.

(6)

根据上述公式中,当Za≫Zb时,R≈1,T=0,说明声压几乎全反射,没有透射。例如在测试中,如果超声波探头和被测介质之间不加耦合剂,就会形成固(探头晶片)/空气界面,因为空气的声阻抗很小,所以超声波将无法进入被测物。

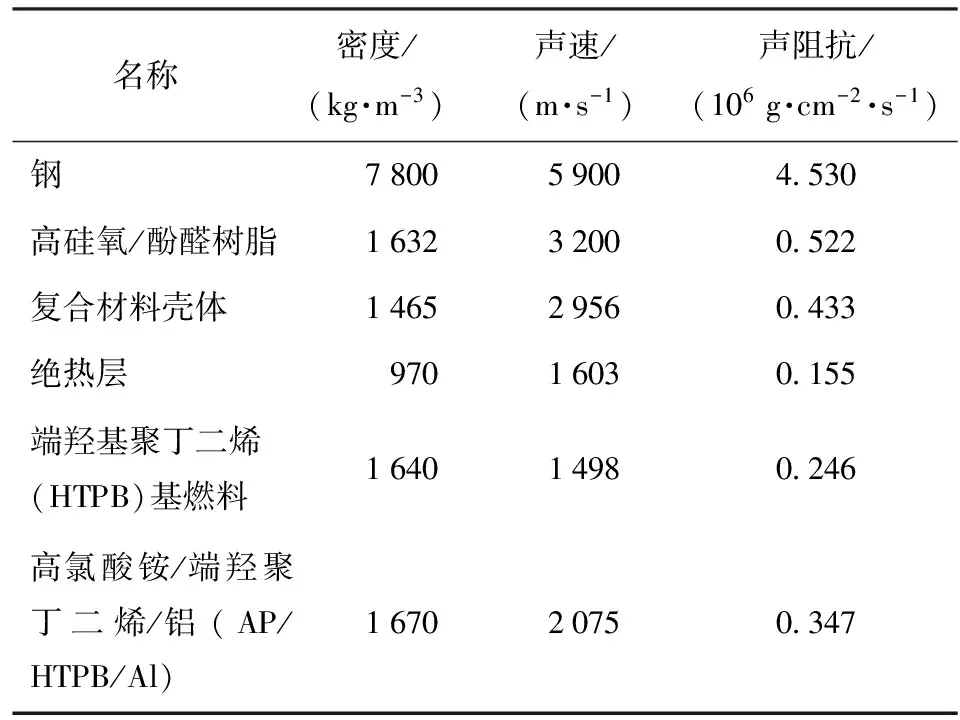

为了说明超声波在固体火箭发动机中的传播特性,本文对典型的发动机用材料的声阻抗特性进行了测量和计算,见表1.

表1 典型发动机材料的声学特性

显然,钢的声阻抗显著大于非金属材料的声阻抗,根据(3)式~(5)式可知,若发动机采用钢壳体/绝热层/装药结构,则超声波在壳体/绝热层界面的声强反射率R=0.872,透射率T=0.128,仅为13%左右。显而易见,若发动机壳体采用钢一类金属材料,在利用超声波测量燃速时,声强透射率很低,为了获得有效信号,就必须在壳体上开窗。

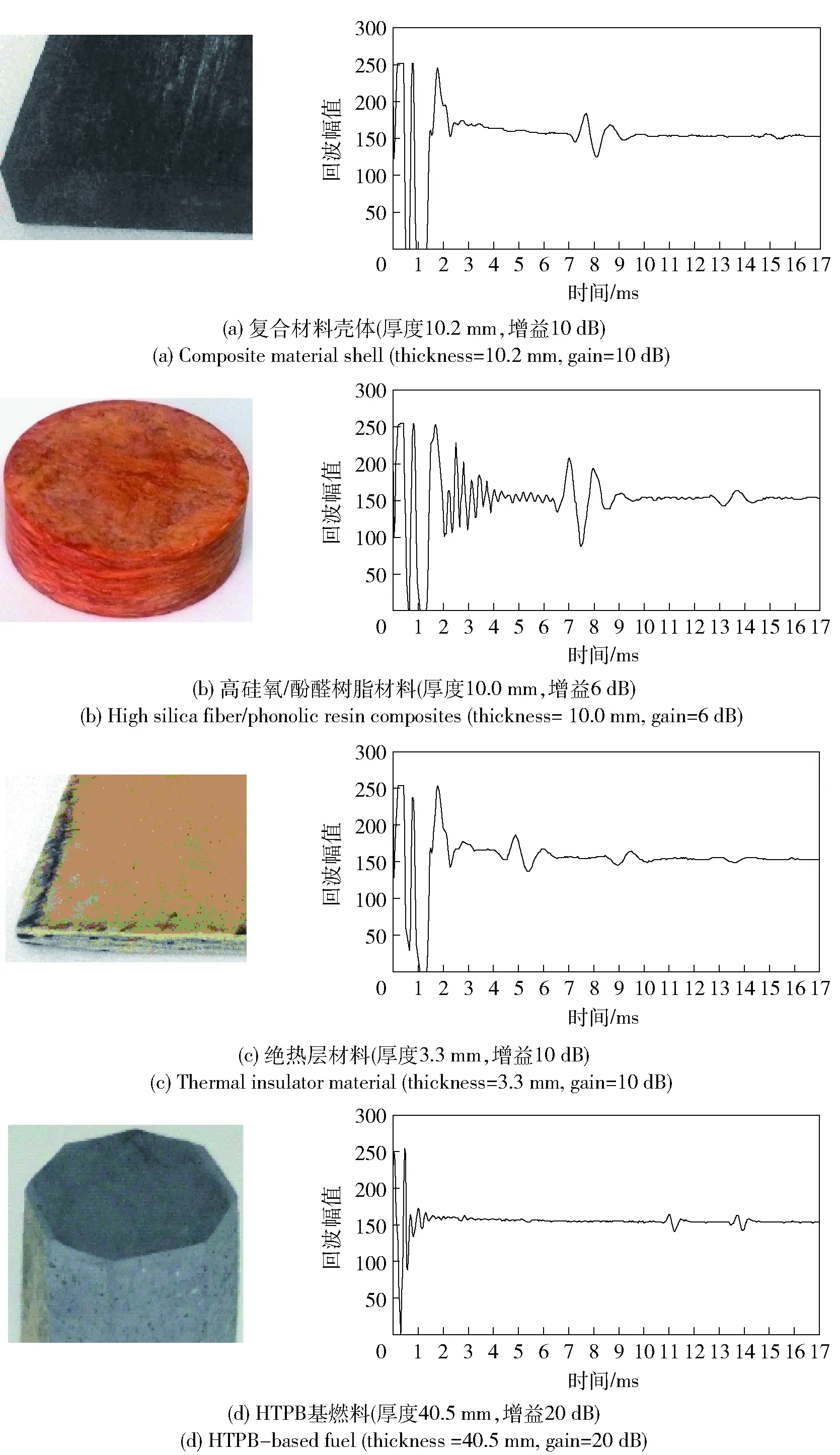

非金属壳体材料的声阻抗较小,受材料加工过程的影响较大,材料内部的细微裂纹等缺陷(其中存在气体)会较严重地影响超声波的传播。例如图2测量了4种非金属材料的超声波回波信号。图2中所示的碳纤维编织的壳体,需要较大的信号增益才能够获得图示的清晰回波,而与之声阻抗接近的高硅氧/酚醛树脂材料就可以在较小增益的情况下获得较好的回波信号。当壳体材料含有缺陷时,例如基体材料不够致密而形成微孔洞,甚至无法得到反射波形。另外,对于含有金属粉末的复合推进剂(如图2中的HTPB基燃料含有15%的铝粉),因为材料中含有各种细观上的不同物质颗粒,所以超声波在其中的散射较多,信号衰减比较明显,当信号增益调节到20 dB时,才能获得清晰可见的回波。

图2 非金属材料的超声波回波信号(左为实物照片,右为回波信号曲线)Fig.2 Echo waves from non-metallic materials (left: physical photos; right: echo signal curves)

根据表1的数据,当固体发动机采用复合材料 壳体/绝热层/推进剂(AP/HTPB/Al)结构时,在壳体/绝热层界面上的声强透射率T=0.776,在绝热层/推进剂界面上的透射率T=0.618,总的透射率为0.480. 显然绝热层在很大程度上降低了超声波的透射率,使得声波到达燃面的能量减弱。

3 实验测量与数据处理

为了验证超声波实时燃速测试系统对真实发动机的适用性,对常压燃烧的推进剂进行了实验测试。实验中超声波的脉宽为100 ns,重复频率为1 000 Hz,信号增益为33 dB. 采集频率设置为50 Hz,共采集100 s. 参数设置中,重复频率应为采集频率的整数倍,信号增益根据现场监测的燃面回波强度设置,以初始燃面回波可分辨为宜。

实验的推进剂为圆柱带凹腔结构,肉厚15 mm. 推进剂试件外部包覆有绝热层,底部绝热层厚度3 mm. 超声波探头和药柱之间是10.2 mm厚的复合材料壳体(见图2(a)). 探头通过设计的工装与壳体和药柱贴合在一起,形成和实际发动机一样的测量状态,如图3(a)所示。

图3 复合材料壳体/绝热层/高能推进剂的回波Fig.3 Echo waves from shell/insulator/propellant

图3(b)给出了点火前的回波信号。可见当信号增益为33 dB时,壳体/绝热层界面和绝热层/装药界面的多次反射回波信号很强,其波峰值已经明显大于燃面的信号。所以当推进剂燃烧至较薄时,其信号必然淹没在比它强度高的波形中。

综合来看,信号识别与处理的难度主要体现在两个方面:1)每个材料层的粘接界面都会反射超声波,实测中必须准确分辨出各个界面的反射波形,并且能够跟踪燃面反射波形的位置变化;2)当推进剂肉厚比较小时,即推进剂燃烧末段,燃面回波信号可能和绝热层、衬层的回波信号叠加,这就给信号处理带来了较大的难度,如何从混合的回波信号中识别出各种信号就非常关键。

因为超声波的回波信息没有固有频率,故无法通过滤波等信号处理的方法进行处理。为此作者提出了一种简单易行的处理方法:考虑到燃面回波前的所有波形在没有和燃面波形发生干扰前都是原位小幅度变化,因此首先对采集到的所有时间序列的波形进行时间平均处理,得到时均值,再将采集到的每一帧数据减去对应的时均值,就可以削弱各反射波形的影响。

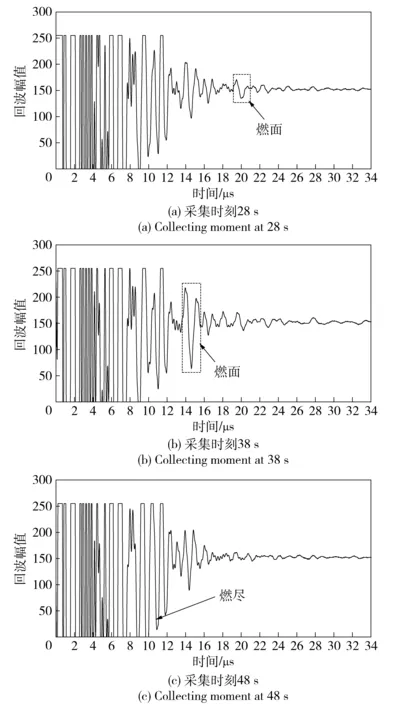

下面的实验给出了实际测试和数据处理的曲线。因为推进剂从采集开始时刻约18 s后开始点火燃烧,至约47 s后燃尽,所以为了节约篇幅,图4仅给出了推进剂开始燃烧约10 s、20 s、30 s(燃尽)时的采集波形。对照图3(b)可知,燃面波形只有在燃烧初期明显可见,而后由于壳体和绝热层的界面反射波形干扰,已经难以在原始数据中观察到燃面位置。在图4中,采集时刻为38 s左右,燃面波恰好与这里的反射波形叠加,波动幅度增大,而在此前后将很难自动判断燃面波的位置。

图4 推进剂燃烧时的回波Fig.4 Echo waves when propellant burning

图5给出了数据处理后的波形,可见通过本文的方法进行数据处理后,燃面波比较清晰,这就可以比较容易地识别燃面回波。需要指出,尽管数据处理后干扰波形较少,但是仍然可能存在与燃面回波相似的信号,例如图5中显示的真实燃面波形前后的回波,这些回波通常不稳定,明显与实际规律不符,可以通过人工识别排除。

图5 数据处理后的波形Fig.5 Echo waves after data processing

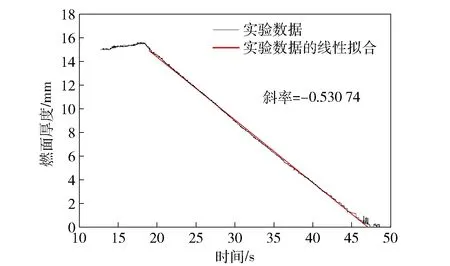

图6给出了实验获得的燃面厚度变化曲线。根据该曲线,可以获得装药在常压下的燃速为0.53 mm/s. 从图6中注意到,厚度曲线在燃烧开始前是逐渐上升的。这是因为介质中的声速随着介质温度的升高而降低,所以推进剂着火前临近燃面的推进剂薄层温度升高会使接收到的回波信号延迟,表现出厚度增大的假象。所以下面分析温度变化引起的声波速度变化对燃速测量的影响。

图6 燃面厚度随时间的变化Fig.6 Burning surface vs. time

假设波速是材料温度的函数,而温度是空间的函数,声速c=c[T(x)],则

(7)

式中:t、t′为两个相邻测量时刻,t-t′=Δt.

当推进剂稳定燃烧时,燃速接近恒定,若假定垂直于燃面的温度梯度只存在于燃面附近的固定薄层厚度Lc内,且温度分布函数在Lc内保持不变,未受燃烧影响的Lc层外保持初温T0,Lc层内的传播时间为Δtc,则

(8)

因此,

(9)

由此可知,在该假设下,燃速测量结果只受到远离燃面的装药初温影响。因为固体推进剂的导热系数小,传热较慢,所以可以认为燃面附近的温度薄层 不影响燃速测量结果,但是如果在发动机工作过程中燃速有变化,导致燃面附近的空间温度分布发生变化,则上述假设不成立,必须寻找新的温度修正方法。

4 结论

本文针对超声波燃速测量技术在固体火箭发动机中的应用,实测了发动机常用材料的声学特性和发动机装药在常压燃烧时的超声波回波信号,提出了处理超声波燃速数据的方法,并分析了实测数据,得到如下结论:

1) 当固体火箭发动机采用金属壳体时,不适于直接在壳体外侧进行燃速测量,应该开窗口处理;

2) 对于复合材料壳体的发动机,超声波探头可以直接安装在壳体外侧,但是探测到的装药肉厚有限;

3) 本文提出的数据处理方法可以有效地获得推进剂厚度变化;

4) 当温度变化仅存在燃面附近的薄层且分布曲线不变时,温度对超声波燃速测量的影响可以忽略。

References)

[1] Cauty F, Demarais J C. Ultrasonic measurements of the uncured solid propellants burning rate [C]∥Proceedings of the 21th International Congress of ICT. Karlsruhe, Germany: ICT, 1990:110-114.

[2] Frederick R J, Traineau J C. Popo M. Review of ultrasonic technique for steady state burning rate measurements [C]∥36th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Las Vegas, NV, US:AIAA, 2000.

[3] Demarais J C I, Cauty F, Erades C. Determination of solid propellant burning rate sensitivity to the initial temperature by the ultrasonic method [J]. International Journal of Energetic Materials and Chemical Propulsion,1994, 3(1-6):642-653.

[4] Murphy J J, Krier H. Ultrasound measurements of solid propellant burning rates: theory and application[C] ∥AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Cleveland, OH, US: AIAA,1998.

[5] Sinclair A N, Jastrzebski M, Safavi-Ardebili V. Ultrasonic evaluation of weak liner/propellant bonding in a rocket motor[C] ∥16th World Conference on NDT. Montreal, Canada:[s.n.] , 2004.

[6] McLean C H, Deininger W D, Marotta B M, et al. Green propellant infusion mission program overview, status, and flight operations [C]∥51st AIAA/SAE/ASEE Joint Propulsion Conference. Orlando, FL, US: AIAA,2015.

[7] Redden J J. SLS booster development [C]∥51st AIAA/SAE/ASEE Joint Propulsion Conference. Orlando, FL, US: AIAA, 2015.

[8] Anthoine J, Jézéquel P, Prévost M, et al. Variable fuel grains Burn velocities to reduce solid-rocket-motor pressure oscillations[J]. Journal of Propulsion and Power, 2015, 31(1):342-351.

[9] Jones D A, Mascaro M D, Lineberry D M, et al. An advanced digital cross correlation method for solid propellant burning rate determination [C]∥51st AIAA/SAE/ASEE Joint Propulsion Conference. Orlando, FL, US:AIAA,2015.

[10] 张劲民, 王志强, 袁华. 超声波燃速测试技术在固体推进剂研制中的应用[J].火炸药学报, 2006, 29(3): 9-12. ZHANG Jin-min, WANG Zhi-qiang, YUAN Hua. Application of ultrasonic measurement for burning rate in solid propellant development[J]. Chinese Journal of Explosives and Propellants, 2006, 29(3) :9-12.(in Chinese)

[11] 孙得川, 周伟, 汪亮. 超声波法测量燃速初探[J]. 固体火箭技术, 2007, 30(4): 362-364. SUN De-chuan,ZHOU Wei, WANG Liang. Burning rate measurement by means of ultrasonic technique[J]. Journal of Solid Rocket Technology, 2007, 30(4):362-364.(in Chinese)

[12] 孙得川, 张研, 王贺,等. 固液火箭发动机中燃料热解速率的测量与分析[J]. 推进技术, 2010,31 (1): 74-77. SUN De-chuan, ZHANG Yan, WANG He, et al. Regression rate measurement and analysis for solid fuel in hybrid rocket motor[J]. Journal of Propulsion Technology, 2010 ,31(1):74-77.(in Chinese)

[13] 孙得川, 万宏强. 固体推进剂燃速的超声波测量[J]. 西安工业大学学报, 2011,31 (1): 40-43, 52. SUN De-chuan, WAN Hong-qiang. Ultrasonic technique for burning rate measurement of solid propellant[J]. Journal of Xi’an Technology University, 2011,31(1): 40-43, 52.(in Chinese) [14] 郑晖, 林树清. 超声检测[M]. 第2版. 北京:中国劳动社会保障出版社,2008. ZHENG Hui, LIN Shu-qing. Ultrasonic inspection and measurement [M]. 2nd ed. Beijing: China Labor and Social Security Publishing House, 2008.(in Chinese)

Application of Ultrasonic Real-time Measurement Technology in Solid Rocket Motor

SUN De-chuan1, QUAN En2, CAO Meng-cheng1

(1.State Key Laboratory of Structural Analysis for Industrial Equipment, School of Aeronautics and Astronautics, Dalian University of Technology, Dalian 116024, Liaoning, China; 2.The Institute of Xi’an Aerospace Solid Propulsion Technology, Xi’an 710025, Shaanxi, China)

Ultrasonic measurement of burning rate is an advanced technique. For application of ultrasonic measurement in solid rocket motor test, some typical materials used in solid rocket motor (SRM) are measured by ultrasonic technique, and their ultrasonic signal signatures were obtained. The real-time thickness variation of solid propellant at ordinary pressure is measured by an ultrasonic transducer mounted on the outside of the motor shell. A data processing method is proposed to manipulate the echo wave for real-time measurement of burning rate. The proposed method was successfully used in a hot fire test in which the propellant burns at ordinary pressure. The variation in thickness of propellant and its burning rate at ordinary pressure was obtained. The influence of temperature distribution near burning surface on burning rate test is analyzed. The results show that for motor with metal shell, a window must be made on the metal shell to let enough ultrasonic wave energy penetrate the interface between shell and isolator, and for composite shell motor the probe can be mounted outside the shell directly. The influence of temperature variation near burning face caused by combustion on measurement is negligible. The proposed data processing method can be used effectively to obtain the variation of grain thickness.

ordnance science and technology; solid rocket motor; burning rate; ultrasonic; data processing; temperature

2016-04-20

国防“973”计划项目(613239020201)

孙得川(1973—), 男, 教授。 E-mail: dechuans@dlut.edu.cn

TB559

A

1000-1093(2016)11-1969-07

10.3969/j.issn.1000-1093.2016.11.001