1250 MW核电机组常规岛管道制造质量控制及存在问题处理

孙小石, 王玉喜

(黑龙江省电力科学研究院,哈尔滨 150030)

·电网设备·

1250 MW核电机组常规岛管道制造质量控制及存在问题处理

孙小石, 王玉喜

(黑龙江省电力科学研究院,哈尔滨 150030)

针对 1250 MW核电机组常规岛管道设备制造中存在的问题,笔者根据核电管道制造图纸及技术文件,分析了管道设备制造过程中原材料采购质量差、锈蚀严重等问题原因,提出了VT目视检查、PT无损检测及防锈等处理措施。化学分析和油份检测结果表明,处理后的管道质量符合规范要求,也达到了原材料管道质量和防锈要求,同时消除了管道制造中存在的质量问题。

1250 MW;常规岛;管道;质量控制

三门核电有限公司1250 MW核电机组一期工程1、2号机组管道供货范围主要是高压进汽管道、高压排气管道、低压进气管道、汽封系统管道、疏水管道、低压缸排气喷水管道、管道支吊架和厂家重装供货的MSR系统管道。但在收货验收时,依据图纸及技术要求,发现该核电机组在常规岛管道设备制造中存在原材料采购质量差、锈蚀严重等问题,不能满足管道制造质量控制标准要求。对此本文根据管道设备制造的质量控制过程要求,分析了管道制造过程中存在的管道质量问题,提出了针对性的处理措施,并采用VT目视检查、无损检测和其它有效检验、检测方法进行验证,结果表明处理后的管道质量符合规范要求。

1 管道设备制造质量控制过程

三门核电站1250 MW核电机组常规岛管道由管道组成件和管道支吊架等组成,其功能是用以输送、分配、混合、分离、排放、计量、控制和制止流体的流动[1]。管道的布置要根据连接设备的接口位置及周围的情况进行综合考虑,合理布置[2]。

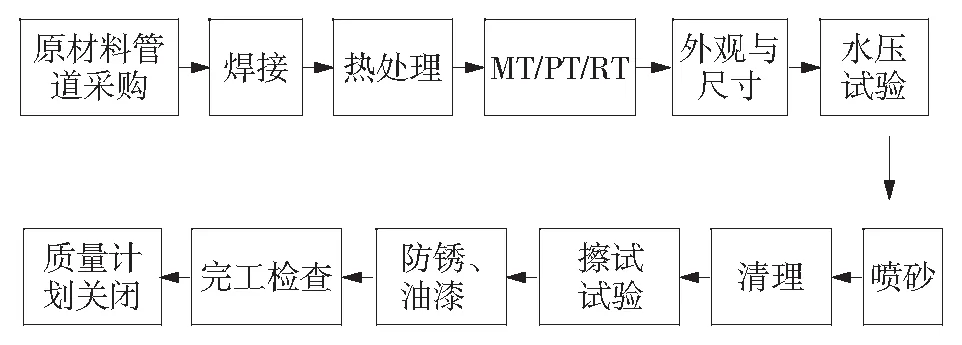

1.1 管道制造工艺

根据制造厂家设计图纸和管道制造工艺规程,其管道制造工艺流程如图1所示。而在实际制造过程中,应结合制造厂家的工艺传统和工装设备做相应的调整。

图1 管道制造工艺流程图

1.2 质量控制过程

1.2.1 技术准备

在工作正式开始前,驻厂人员应进行相应的工作准备:

1) 熟悉与管道有关的规范标准、合同等资料文件。

2) 熟悉管道的制造图纸和相关技术文件。

3) 熟悉管道的加工、焊接、检查、试验、无损探伤等主要工艺方法及相应验收标准。

4) 熟悉管道监督导则的应用,强化监督细则的理解。

1.2.2 质量计划审查及认可

根据图纸及技术文件要求,驻厂人员对制造厂提交的管道质量计划进行审查,包括高压进汽管道、高压排气管道、低压进气管道质量计划40份;汽封系统管道质量计划2份;疏水管道质量计划2份;低压缸排气喷水管道质量计划2份;管道支吊架质量计划2份。

驻厂人员严格按照驻厂程序审查制造厂家编制的初版质量计划,填写文件审查意见单。主要检查质量计划中制造工艺和检验试验工序是否有漏项,参考图纸和技术文件是否错误,参考文件版本号是否正确,对一些不清楚的工序或检查方法找制造厂技术人员进行澄清;根据管道制造工艺和检验试验工序的难度和重要程度,判断质量控制点的等级应选择H、W或R点[3]。审查后提交三门核电有限公司进行进一步审查和确认,制造厂更改后的最终版本报三门核电有限公司认可批准,后续作为正式执行文件。

1.2.3 实施见证点出席

见证点出席为驻厂活动实施中的一个重要环节,必须做好出席前的技术准备、出席过程控制以及记录控制。

1) 见证点出席前的准备。根据见证点出席计划,对将要出席的质量见证点提前进行技术准备,参考相应监督导则和监督细则要求,提前编制检查清单,避免未经任何准备就直接出席见证点的现象。

2) 见证点出席。出席见证点时,严格按照检查清单逐一进行监督检查和记录,对于与检查清单有偏差的地方,要及时与制造厂人员进行沟通和确认。另外,驻厂人员在出席见证点期间,要注重原始记录的收集。

3) 监督报告的编制。驻厂人员要严格按照程序管理要求,出席完见证点,要在规定时间内提交见证点监督报告。

1.2.4 落实日常巡检制度

编制日常驻厂巡检管理程序文件,对驻厂人员的日常巡检进行规范化管理,根据管道的特点,每个工作日对管道进行1次巡检。

1) 驻厂人员在巡检过程中对制造厂涉及本项目管道的制造工作进行质量监督;例如焊接检验人员需持证上岗等[4]。

2) 对违反制造厂质保体系和质量管理程序的行为,及时向生产人员指出。对于屡次提醒,应发出质量观察意见单,并要求制造厂质保部门调查整改。

3) 驻厂人员每次巡检过程中还需要对重要的不符合项进行跟踪,跟踪其是否按照不符合项报告里的返工或返修要求进行操作。

1.2.5 细致做好管道出厂前检查

检查内容:检查技术规格书和质量计划的执行情况;检查试验数据的记录和试验报告;检查工艺文件的记录和工艺处理方法;检查设计图纸的版本;检查管道的几何尺寸;检查管道标识;检查管道的外观质量;检查油漆或其他涂层;备品备件及专用工具检查;完工文件审查。

在三门核电站现场开箱检查以及安装过程中,发现了管道表面磕碰、锈蚀、油漆剥落、管口椭圆等质量问题。

1.3 管道制造过程关键点分析

1.3.1 原材料采购

原材料采购是质量监督的基础和重要环节,有些原材料管道存在来料尺寸偏短、弯头角度不对、管口椭圆等情况,这些问题直接导致后续制造中质量问题的发生。因此,驻厂人员要重点关注原材料的质量控制,发现不合格情况及时返厂,重新采购合格的原材料管段,尽力把问题控制在大批量管道制造之前。

1.3.2 焊接、焊后热处理及无损检测

在管道焊接过程中,要重点关注管段的椭圆度、纵焊缝相对位置、弯曲角度及坡口预处理等,避免在管段对接或现场安装中出现坡口错口太大而无法施焊的问题。在处理坡口时,严格按照图纸要求施工,要注意管壁的减薄量及保证现场的安装余量,对接管段的原始纵焊缝不能重合,应注意旋转错开的方向及旋转的角度。对管道上的仪表接管和吊耳,要注意其焊接的相对位置和角度是否符合要求。

在管道焊接时,采用单面焊双面成型[5];焊后进行局部热处理及无损检测,及时消除内部残余应力和焊缝表面及内部的一些超标缺陷,并及时返修。

1.3.3 水压试验

由于管道的特殊性,其运行工况多数是在高温、高压之下,因此 “水压试验”工序是检验焊缝及整体性能指标的一个重要环节。首先要进行水质检查,避免Cl等危害元素[6],加入防锈剂等;其次,在管道保压过程中注意管道自身焊缝或法兰连接处不能出现变形及泄露情况,水压试验后内部存水要充分放出,干燥要充分彻底。

1.3.4 管道防锈

管道的防锈工作主要体现在两个方面:一方面是管段内表面喷涂水溶性防锈剂;另一方面是外表面涂刷油漆。

管道锈蚀问题在管道到现场后普遍存在,有管道自身防锈或喷砂不到位的原因。有些管道因为自身结构影响,例如高压进汽导汽管存在空间三维S形弯结构,喷砂枪打不到某些部位,无法喷砂保护,这部分应重点关注其内表面的清理及擦拭试验结果。管道外表面油漆一般是3层多遍涂漆,应重点保证每层漆膜的厚度、层间要干燥充分及整体表面质量。在管道发货前,对管口部位应进行封堵保护,防止雨水或湿热空气进入诱发锈蚀。

2 管道质量问题原因分析及处理

在三门核电站1、2号机组的管道制造过程中,1号机组产生11个不符合项,2号机组产生2个不符合项。因为管道需要在核电站建设现场安装,所以其中大部分不符合项都是由发运三门核电站现场安装时的不符合项转化而来的。

2.1 原材料采购质量差

2.1.1 高压进汽导汽管

在采购来的原材料管段中,有些存在来料尺寸短、弯头角度偏差、椭圆度不良和坡口附近管道壁厚不均匀等情况。

例如三门核电站2号机组高压进汽导汽管,其中有两个管段,图纸要求长度尺寸为4270 mm,现场装配余量为100 mm,即管段总长度应为4370 mm,但经现场人员实测这两个管段的长度分别为4330 mm和 4350 mm。经驻厂人员VT目视检查、尺寸测量发现,其余管段存在弯头处角度超差、管段椭圆及管壁厚度不均匀等问题。

经过分析,发现下料车间依据管道图纸要求下料存在错误,导致管段最终下料尺寸偏短。原材料管道预制时,弯制角度调整、弯制力度、工装等要素未达标,导致管段弯头角度超差、椭圆和壁厚不均匀。因此,要求原材料厂家按照图纸尺寸要求对偏短的管段重新进行下料,改进弯制工艺和工装,提前进行预变形处理,保证弯头角度及管口圆度和均匀性。然后,对制造后的管段进行VT目视检查和尺寸检查,借助超声波测厚仪对管壁的壁厚进行全方位多点测量,最终使下料管道原材料达到了图纸要求。

2.1.2 管道弹簧支吊架

由分包商承制的三门核电站1号机组汽轮机管道弹簧支吊架结构形式如图2所示。驻厂人员在原材料出厂最终检查时发现弹簧未经过表面处理,存在大量氧化皮,如图3所示。将弹簧拆出后发现弹簧两端面不平,弹簧尺寸不符合技术要求。由于弹簧支吊架弹簧是安装在套筒内部的,弹簧顶盖与套筒进行焊接[7],弹簧表面存在大量氧化皮,因此必须将弹簧从套筒内取出后方可进行表面处理。制造厂家将所有套筒及顶盖割除,把弹簧从套筒内取出,对弹簧进行检查时又发现弹簧两端面不平,出现变形扭曲现象,已经不符合技术要求。

图2 管道弹簧支吊架结构图

图3 弹簧表面氧化严重

经过分析,发现弹簧厂制造厂家没有严格按照国家标准进行生产,管道弹簧支吊架制造厂没有严格对弹簧的尺寸、表面清洁度进行检查,而直接与套筒进行安装,忽视了外购件的产品质量。因此,要求弹簧厂制造厂重新对出现质量问题的弹簧进行打磨、修正,满足图纸及技术要求后对弹簧重新进行喷砂处理及表面喷漆;重新制造套筒及顶盖,将弹簧与套筒进行装配,最终顶盖与套筒进行焊接。

为了验证管道弹簧支吊架返修结果,在汽轮机管道弹簧支吊架安装后进行弹簧性能试验,结果表明性能试验满足要求。为了验证弹簧两端面不平对弹簧的使用性能影响,需要对两端面不平的弹簧进行性能试验,结果试验数值满足性能要求。

在顶盖与套筒进行焊接后,对焊缝进行目视检查和PT探伤,按JB/T4730-2005《承压设备无损检测》第5部分渗透检测中的要求[8],PT检测结果合格,不存在超标缺陷。

2.2 管道锈蚀严重

三门核电站1、2号机组管道发运至现场后,发现其中大部分管道存在锈蚀严重的情况,管道锈蚀问题在不符合项中比较突出。例如1号机组高压进汽导汽管2号管段现场安装前,外观检查发现1号机组高压进汽导汽管的2号管段内生有大量锈蚀。2号机组MSR系统部分管道外观、油漆及包装状态不满足标准要求,管道内表面大面积锈蚀,不符合标准要求。其原因主要是现场湿热、盐雾气候而诱发锈蚀;管道存在特殊结构,导致管道自身防锈存在盲区及喷砂不到位的情况发生。因此,要求制造厂家重新用钢丝刷去除管道内表面存在的铁锈,待清理干净后,再重新进行喷砂和油漆。

在管道重新喷砂后,采用VT目视检查的方法仔细观察管道表面,尤其是内表面死角部位,查看喷砂是否到位;同时按照标准要求,喷砂后的表面粗糙度需达到40~75 μm,可采用粗糙度对比试片或借助粗糙度检测仪两种方式进行检查,最终管段喷砂粗糙度满足图纸及技术要求,喷砂表面均匀性良好。

驻厂人员根据管段图纸及技术要求,对管道内壁、弯管段、坡口、吊耳等部位进行擦拭试验,化学分析和油份检测结果如表1所示。

表1 擦拭试验化学分析结果

从表1可以看到,化学分析和油份检测结果合格。根据管道图纸及技术要求,管道在喷砂4 h内,外表面需要涂刷一层底漆,漆膜厚度在70 μm;在管道内表面涂刷水溶性的防锈剂,按照标准喷涂100 E,厚度要求为20 μm。待外表面油漆及内表面防锈剂充分干燥后,采用VT目视检查、内窥镜检查等方法,对油漆、防锈剂表面质量进行检查,查看涂刷是否均匀,是否存在流挂、涂刷高低不平、漏涂的情况;同时采用测厚仪对油漆漆膜厚度、防锈剂厚度进行测量,直到符合图纸及标准要求为止。针对锈蚀严重的质量问题,制造厂家应强化生产、质检人员的质量意识[9],将程序执行落实到位;同时要求供货商认真履行合同,做好管道设备的验收工作[10]。

3 结 论

1) 通过对三门核电站1250 MW核电机组常规岛不符合要求管道采用焊前预校形处理、VT目视检查、尺寸检查、PT无损检测、性能试验方法进行检查和验证,最终保证了管道原材料质量符合图纸和技术文件的要求。

2) 按照图纸及技术文件要求对不符合要求管道进行打磨、重新喷砂、油漆和防锈,通过粗糙度对比试块、测量仪等辅助手段,采用VT目视检查、内窥镜检查方法进行检查;同时进行擦拭试验,经化学分析和油份检测,结果验证合格,最终达到了管道设备防锈的目的。

[1] 毕春媚.汽轮机导汽管设计.机械工程师[J].2014, 48(3):227-228.BI Chunmei.Design of turbine steam conduit[J].Mechanical Engineer,2014, 48(3):227-228.

[2] 杨守全.管道预制工厂化现状及发展趋势[J].石油化工建设, 2007, 29(1):13-16.YANG Shouquan.On the pipe prefabrication technology [J].Petroleum And Chemical Construction, 2007, 29(1):13-16.

[3] 郭德朋, 王永娇.核电设备驻厂工作管理与执行的优化[J].核动力工程, 2009, 30(6):75-78.GUO Depeng, WANG Yongjiao.Optimization of management and implementation on nuclear equipment quality surveillance work[J].Nuclear Power Engineering, 2009, 30(6):75-78.

[4] 朱文宇, 贾卫东.浅谈管道工程设备和材料的驻厂工作[J].交通企业管理, 2013, 31(6):35-36.ZHU Wenyu, JIA Weidong.Discussion on the stationing of equipment and materials for pipe project[J].Transportation Enterprise Management, 2013, 31(6):35-36.

[5] 周庆云, 张冰.福清核电1号常规岛主蒸汽管道P280GH焊接工艺评定[J].科技信息, 2013, 33(12):382-383.ZHOU Qinyun, ZHANG Bing.Evaluation on the welding technique for the main steam pipe P280GH of No.1 conventional island in Fuqing Nuclear Power Station [J].Science &Technology Information, 2013, 33(12):382-383.

[6] 王明泉, 宋文爱.管道锈蚀射线检测技术[J].测试技术学报, 2002, 16(3):203-206.WANG Mingquan, SONG Wenai.The radiographic detecting technology of the pipeline rust[J].Journal Of Test And Measurement Technology, 2002, 16(3):203-206.

[7] 胡学军, 杨中明.火力发电厂汽水管道支吊架检查与维修调整[J].发电设备, 2004, 18(6):376-378.HU Xuejun, YANG Zhongming.Supports and hangers of steam &water pipelines in thermal power plants-checking, maintenance and adjustment[J].Power Equipment, 2004, 18(6):376-378.

[8] 李建军.管道焊接技术[M].北京:石油工业出版社, 2007.LI Jianjun.Pipe welding technology [M].Beijing:Chemical Industry Press, 2007.

[9] 康日新.核电质量管理的两个要点[J].核标准计量与质量, 2003, 29(3):5-27.KANG Rixin.Two main points of nuclear power quality management[J].Nuclear Power Standard Measurement and Quality, 2003, 29(3):5-27.

[10] 时世春, 张振华.超超临界机组四大管道配管厂驻厂及监检问题初探[J].无损探伤, 2013, 40(2):11-14.SHI Shichun, ZHANG Zhenhua.Investigation on the stationing and monitoring of the four pipe plant for ultra supercritical units[J].Nondestructive Inspection, 2013, 40(2):11-14.

(责任编辑 侯世春)

Quality control of pipe manufacture for 1250 MW nuclear power unit conventional island and treatments

SUN Xiaoshi, WANG Yuxi

(Heilongjiang Electric Power Research Institute, Harbin 150030, China)

Aiming at the problems in pipe manufacture for 1250 MW nuclear power unit conventional island, the author analyzed the problems in the manufacture, such as poor quality of the purchased raw material, and serious corrosion and so on, according to the manufacturing drawing and technical documents of nuclear power pipes, and proposed the treatments including VT visual inspection, PT nondestructive testing and antirust.The result of chemical analysis and oil detection shows that the improved pipe quality meets the requirement of relevant regulations, raw material pipe quality and antirust.

1250 MW;conventional island;pipe;quality control

2016-01-25;

2016-04-18。

孙小石(1983—), 男, 工程师, 主要从事核电设备无损检测和监造工作。

TK223.3

A

2095-6843(2016)05-0451-05