长庆至呼和浩特原油管道维修工艺

杨建中,蒋庆梅

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

长庆至呼和浩特原油管道维修工艺

杨建中,蒋庆梅

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

根据长庆至呼和浩特(长呼)原油管道内检测报告,分析了管道缺陷类型和管道缺陷形成的原因,介绍了常用管体缺陷修复方式。针对长呼原油管道的特点,当腐蚀处的打磨深度小于12.5%,且无应力集中或金相异常现象时,不进行额外处理,当管道腐蚀处的打磨深度不小于12.5%,或腐蚀损失位于焊缝处时,需采用B型套筒进行修复。对比分析了常用的防腐补口、保温层和外防护层修复方式。长呼原油管道防腐补口采用防水型高温型粘弹体防腐胶带+双层聚乙烯冷缠带的修复方式,保温层采用现场聚氨酯发泡的修复方式,外护层采用防水型高温型粘弹体防腐胶带+压敏胶型热收缩带的修复方式。另外,还提出了管体缺陷修复工艺、防腐保温层修复工艺和外防护层修复工艺的技术要求和施工注意要点。

长呼原油管道 缺陷 防腐层 保温层 防护层 修复

长庆至呼和浩特(长呼)原油管道全长563 km,管径457 mm,设计输量5 Mt/a,是“十二五”能源管网规划重点工程,也是国内第一条长距离保温管道。长呼原油管道自2012年10月投产运行以来,为保障呼和浩特石化原油供应,促进区域经济快速发展做出了巨大贡献。随着国内管道完整性管理工作的推进,为保证管道的安全稳定运行,2015年9月管道运行方委托检测单位对长呼管线部分管段进行了内检测。在该次检测的120 km管段中共检测出缺陷260处,管道缺陷集中分布于焊缝补口位置附近,缺陷最大深度接近管壁的50%。为防止缺陷进一步发展,保障管道的安全稳定运行,需分析缺陷产生的原因,并对现有缺陷进行有效的维修。

1 缺陷类型和形成原因

1.1 防腐和保温特点

长呼原油管道为埋地保温管道,其防腐保温层结构为:熔结环氧粉末防腐层(厚度0.4 mm)+聚氨酯泡沫塑料保温层(厚度40 mm)+聚乙烯防护层(最小厚度为6.0 mm)。管道防腐保温采用管中管生产工艺,在管道防腐保温厂预制。热煨弯管、冷弯弯管防腐保温采用与直管段相同的防腐保温结构,外护管采用塑料焊接,在防腐保温厂预制。防腐保温管管端加封防水帽。埋地管道现场补口推荐的防腐层为无溶剂环氧涂层(300 μm)+辐射交联聚乙烯热收缩带(高温型),保温层采用聚氨酯现场发泡,防护层采用辐射交联聚乙烯热收缩带。

1.2 缺陷主要类型和形成原因

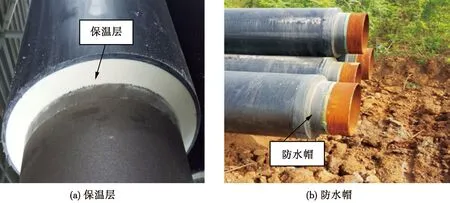

内检测报告和开挖验证结果显示,检测段管道共有金属损失缺陷260处。一类缺陷96处,二类缺陷164处(一类:缺陷呈片状及环向带状分布,或单个腐蚀深度超过壁厚20%,或单个缺陷呈环向带状;二类:缺陷一定程度聚集但形态不规则,或单个缺陷环向较长)。管道缺陷多见于管道环形焊缝附近管体,即补口位置,缺陷类型主要为外腐蚀。此外,还有一些划痕缺陷出现在保温层端口位置。钢管保温层及防水帽实物见图1。

分析以上缺陷分布情况,外腐蚀缺陷出现原因主要为补口失效,在地下水丰富的位置,水流穿过保温层补口,并通过防腐层损伤部位与金属管道接触。由于保温管道不易设置有效的阴极保护措施,金属管道与活动水接触部分随时间推移被逐步腐蚀。另外,防水帽的失效也会使活动水进入管体防腐层和补口防腐层交界处而导致管体腐蚀。划痕出现的原因主要为加工缺陷,从开挖结果来看,划痕多见于管道保温层端口位置,因保温层薄厚不均,或切割深度不一致而导致管体受损。

图1 钢管保温层和防水帽

2 管体缺陷修复工艺

2.1 管体缺陷补强方式的选择

管体缺陷常用修复技术包括:打磨、堆焊、补板、A型套筒、B型套筒、环氧钢套筒、复合材料、机械夹具以及换管[1-2]。

(1)对于管体腐蚀深度小于0.8倍名义壁厚的腐蚀,可以采用堆焊永久恢复。但长呼原油管道材质为X60,不推荐使用堆焊修复。

(2)对于管体腐蚀、点腐蚀,可以采用补板永久修复。但长呼管道材质为X60,不推荐采用补板修复。

(3)对于管体腐蚀深度小于0.8倍名义壁厚的腐蚀,可以采用A型套筒修复。但A型套筒不能用于修复泄漏,并且难以对套筒和管体之间形成的环形区域进行阴极保护,存在潜在腐蚀问题。

(4)对于管体腐蚀、点腐蚀、焊缝损伤或腐蚀,都可以采用B型套筒修复,适用于长呼原油管道的缺陷修复。

(5)对于管体腐蚀、点腐蚀,可以采用环氧钢套筒永久修复。环氧钢套筒的钢壳采用比待修复钢管直径大30 mm的钢管,会造成套筒处保温层的厚度不足,不推荐采用环氧钢套筒修复。

(6)机械夹具用于管道发生泄漏时的抢险使用,不适用于长呼原油管道的长久修复使用。

(7)当连续修复较长距离的管道,或管道存在包括材质在内的多个问题时,换管修复是唯一的选择。长呼原油管道需要补强的位置是个别的补口位置,不推荐采用换管修复。

(8)对于管体腐蚀深度小于0.8倍名义壁厚、焊缝损伤或腐蚀,可以采用复合材料修复。复合材料修复的工艺需要满足国际标准ISO 24817或ASME-PCC2的要求,并且相关试验的结果数据需取得国际或国内权威认证机构正式颁发的认证报告,不推荐采用复合材料修复。

综上所述,长呼原油管道管体缺陷补强推荐采用打磨和B型套筒两种方式。

2.2 管体缺陷补强工艺

针对长呼原油管道补口处不同的缺陷程度制定补强方案如下:

(1)管体腐蚀处打磨后实测打磨深度小于12.5%名义壁厚(对应6.4,7.1和7.9 mm壁厚,深度值为0.8,0.887 5和0.987 5 mm)时,采用磁粉对打磨处进行探伤,探伤结果表明管道的应力集中或金相异常现象已完全消失时,可以不进行额外处理,直接进行防腐保温,否则,需要采用B型套筒进行修复。

(2)管体腐蚀缺陷处打磨后实测打磨深度不小于12.5%名义壁厚时,全部采用B型套筒进行修复。

(3)若同一焊口处存在多处腐蚀,打磨深度以最深处为准。

(4)焊缝损伤或腐蚀,全部采用B型套筒进行修复[3-4]。

(5)当采用B型套筒进行修复时,应考虑将附近其他腐蚀缺陷合并修复[5]。

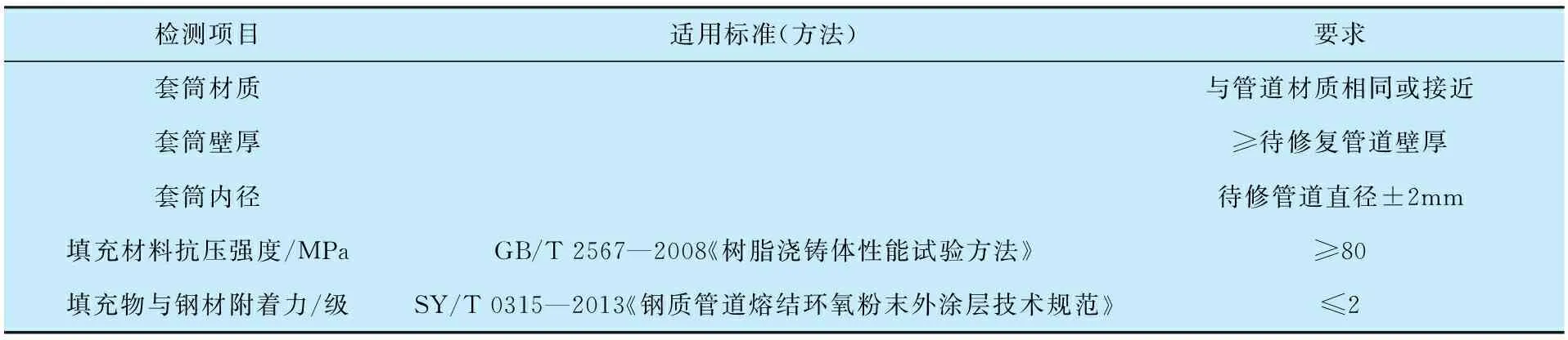

对于B型套筒焊接修复,套筒的加工技术要求按表1执行,施工技术要求按表2执行。

表1 管道修复用B型套筒的加工技术要求

表2 管道修复用B型套筒的施工技术要求

注:Ph为发现异常之前60 d内最大运行压力;SMYS为规定的最小屈服强度。

3 防腐保温层修复工艺

3.1 焊口部位表面处理

根据相关标准规定和实际的工程检测经验,钢质管道表面处理,应首选喷(抛)砂处理方式,表面处理需至少达到GB/T 8923.1规定的Sa2.5级,在难以喷砂除锈时可采用手工电动除锈,需达到GB/T 8923.1规定的St3级;同时在表面处理后,应用清洁、干净、无油的压缩空气将管体表面的砂粒、尘埃、铁粉等清除干净,清洁度等级应达到GB/T 18570.3规定的2级。

3.2 防腐层修复

防腐层修复用材料的选择至少应考虑原防腐层材料的失效原因,与管道原防腐层材料及等级的匹配性,野外施工的简便性,与埋设环境及运行条件的适应性,对人员及环境无毒害等要素。埋地钢质管道为FBE(熔结环氧)外防腐层时,补口修复可用的材料主要有:FBE粉末、无溶剂环氧液态涂料、粘弹体防腐胶带、聚乙烯冷缠带、交联辐射聚乙烯热收缩带等[6]。

FBE粉末与原保温管道防腐层结构最吻合,但FBE粉末需采用静电热熔施工,管道需加热到220 ℃左右,在如此高温情况下,将会损坏聚氨酯泡沫保温层,原有的防腐密封完好的防水帽也会在此高温下失粘或翘边。

无溶剂液态环氧涂料与FBE具有良好兼容性,是FBE防腐层补口或修补的首选,但其施工时钢管表面需要至少Sa2.5级的喷砂除锈处理,且涂层的固化时间较长,不能即时回填,需有较长的固化养护时间。

交联辐射聚乙烯热收缩带使用范围最广,应用最成熟,但其需要与配套环氧底漆联合应用,才可满足防腐要求;管体表面和防腐层搭接面有严格的处理要求;需要适当的加热工具和加热要求;施工人员的责任性要求高;主要应用于新建3LPE(3层聚乙烯)或FBE等外防腐管道的防腐补口。

聚乙烯冷缠带成本低,施工简单,机械性能和绝缘性能良好,但是运行温度超过50 ℃时(该输油管道运行温度在20~65 ℃),冷缠带老化较快;现场施工不易保证其与钢管表面的粘结力;胶带易与管体剥离,对阴极保护电流产生屏蔽,使管道产生应力腐蚀。

粘弹体防腐胶带外观为胶状黏稠物质,具有很强的可塑性和粘结力,可保持不硬化和高可塑性;不需要涂底漆,可直接与所有金属基材、3LPE、环氧表面取得优异的粘接效果;能自我修复,冷流状态可自动修复轻度碰撞变形缺陷;表面处理要求较低,只需去除钢管表面松散的氧化皮,使管道表面达到St3级大大降低了除锈成本,克服了除锈处理不好、施工环境恶劣带来粘结力差的问题;施工简单,不需要特殊施工工具;但抗变形、抗压、抗剪切能力较差,需要与外护保护带配合使用。

因此长呼原油管道采用防水型粘弹体防腐胶带+聚乙烯冷缠带的防腐补口方式。在环焊缝及螺旋焊缝部位应预先缠绕、贴敷宽度不小于40 mm的粘弹体防腐胶带,并用压辊沿焊道进行辊压,排除气泡。粘弹体胶带应采用对包缠绕的施工方式。粘弹体胶带层与层之间的轴向搭接应不小于10 mm;胶带始末端的搭接宽度应不小于50 mm,对包缠绕时环向搭接缝应错开,与其它涂层的搭接宽度应不小于50 mm;粘弹体胶带密封聚氨酯泡沫时,两端的搭接长度应不小于70 mm。缠绕施工时应保持胶带平整并具有轻柔的张力,边缠绕边擀/按压粘弹体防腐胶带,使胶带保持平整无皱褶,搭接均匀、无气泡,与管体表面密封良好。粘弹体胶带贴敷聚氨酯泡沫端面施工时,应边贴敷边碾压以排出空气。

3.3 保温层修复

3.3.1 保温层内存积水的处理

根据现场开挖的一些补口来看,某些管段已经进水,打开防水帽后,有大流量水从保温层与防护层之间的缝隙流出,这种出水情况一方面导致聚氨酯泡沫内部及剖面含水,另一方面导致焊口部位金属表面和防腐层表面潮湿。为避免管道补口附近管体的腐蚀,保温管去除防水帽后应对聚氨酯泡沫的端面进行防水密封处理。将原来流动的“活水”,变为“死水”,使水中的含氧量大幅度降低,从而降低腐蚀强度,同时,可使保温管中的水保持恒温,减少热量损失,降低整个管输的能耗。

3.3.2 聚氨酯泡沫保温材料的安装

长呼原油管道保温层修复采用聚氨酯泡沫现场发泡方式进行。相对于预制保温瓦块捆绑方式,现场发泡所形成的补口块与原预留的补口空间有非常完美的贴合度,发泡将最大限度的充满整个预留的补口空间。发泡方式可对保温层下的防腐补口层产生一定的紧固力,有助于防腐层与管体、原防腐层搭接部位的粘接,不足之处是在环境温度不高时,需要预热,发泡的各组分配比比例需严格控制。现场需要严格的安全防火、防污染措施。

4 管道外护层修复工艺

外护层的目的是对其下面的防腐层和保温层提供足够的机械保护,因此防护层应具有优异的抗变形、抗冲击和抗剪切性能。根据GB/T 50538—2010《埋地钢质管道防腐保温层技术标准》的相关规定,目前可用于外护材料的有辐射交联热收缩补口带/套(可分为热熔胶型和压敏胶型)和电热熔套袖。辐射交联热收缩补口带/套施工较简单,现场施工工人的操作熟练度高;厚度不小于2.7 mm,有足够的抗变形、抗冲击性能;热熔胶或压敏胶与PE防腐层的粘接力强,可提供足够的抗剪切性能和密封性能;但由于热熔胶需要加热熔融后才可与粘接面想成理想的粘接,加热温度较高,加热要求较严格;而压敏胶只需要适当的压力即可与粘接面形成理想的粘接力,施工只需完成基材收缩即可,无需进行严格的加热温度控制。电热熔套袖材料要求特殊,使用量少;施工工艺复杂,工人的熟练程度较低;电熔焊接完成后,需进行气密性实验,此实验对检测人员的要求高。

此外,应用于实际工程中的外护材料的还有聚乙烯冷缠带、聚丙烯冷缠带和PVC冷缠带[7],工程经验表明,这些材料在使用1.5~2 a后均存在与底层防腐层的失粘情况;且由于土壤的应力作用外护带均产生不同程度的起皱、下垂及剥离现象。

因此,长呼原油管道的防护层推荐采用压敏胶型热收缩带,考虑到其施工点地下水位较高,为增加防水密封性,在防护层内,增加一层粘弹体防腐胶带。粘弹体防腐带的宽度应不小于200 mm,与管体原防护PE层搭接宽度应不小于50 mm。压敏胶型热收缩带收缩后应超出底层粘弹体胶带,并与管体原防护PE层搭接宽度不小于80 mm,并应使用固定片。

5 结 论

(1)长呼原油管道内检测和开挖验证的结果表明,管道缺陷多见于管道环形焊缝附近的管体,缺陷类型主要为管体外腐蚀和划痕。腐蚀产生原因主要为补口或防水帽失效,划痕产生原因主要为保温层端口切割过程中对管体的损坏。

(2)结合长呼原油管道缺陷特点,并参照管道维修相关标准规范,推荐管体缺陷修复采用打磨和B型套筒两种方式。

(3)长呼原油管道补口防腐层修复采用防水型高温型粘弹体防腐胶带+双层聚乙烯冷缠带的方式。防水型高温型粘弹体具有很强的可塑性和粘结力,可与金属基材紧密粘结,聚乙烯冷缠带成本低,施工简单,机械性能和绝缘性能良好。这种组合很好的发挥了两种材料的优势。

(4)采用现场发泡聚氨酯的方式对长呼原油管道保温层进行修复,现场发泡所形成的保温层补口块与原保温层端面结合紧密。

(5)采用防水型高温型粘弹体防腐胶带+压敏胶型热收缩带对长呼原油管道补口外护层进行修复,增加防水型高温型粘弹体防腐胶带主要是为为增加防水密封性。

[1] 王修云,郑岩,王金友,等.管道维修补强技术及其发展趋势[J].城市燃气,2006(2):20-25.

[2] 王玉梅,刘艳双,张延萍,等.国外油气管道修复技术[J].油气储运,2005,24(12):13-18.

[3] 中国石油天然气集团公司.SY/T 1592-2013 《油气管道管体修复技术规范》[S].北京,石油工业出版社,2013.

[4] 中国石油天然气股份有限公司管道分公司.Q/SY GD 1033-2014 《油气管道管体缺陷修复手册》[S].北京,石油工业出版社,2014.

[5] The American Society of Mechanical Engineers. ASME PCC-2-2011 Repair of pressure equipment and piping [S].New York,2011.

[6] 连艺秀,冯春艳,刘文博,等.油气管道的腐蚀与防护技术[J].油气田地面工程,2014,33(10):104-106.

[7] 江涛,于东升,李方圆.埋地管道外防腐层的检测与修复[J].管道技术与设备,2013(2):44-46.

(编辑 王维宗)

Maintenance Technologies for Chang-Hu Crude Oil Pipeline

YangJianzhong,JiangQingmei

(ChinaPetroleumPipelineEngineeringCorporation,Langfang065000,China)

The defects classification and the causes to these defects of Chang-Hu crude oil pipeline were analyzed according to the internal inspection report. The common repairing methods of defects on pipe body were introduced. As per Chang-Hu crude oil pipeline characteristics, if the polishing depth is less than 12.5% and no stress concentration or abnormal metallographic phase exists, the extra measures are not needed. If the polishing depth is greater than 12.5% or the corrosion is on the weld, B sleeve was recommended in the repair. The common repair methods for joint coating, insulating layer and outer protective layer were compared. The water-proof, high-temperature type adhesive tape+2 layer polyethylene cold wrapping tape was adopted for joint coating repair, the field polyurethane foam was adopted for insulating layer repair and the water proof, high-temperature type adhesive tape+pressure sensitive HSS was applied for external protective layer. In addition, the repair processes and precautions for the repair of the defects of pipelines, the corrosion-resistant insulation and external protection layer were presented.

Chang-Hu crude oil pipeline, defect, corrosion-resistant coating; insulating layer; protective layer, repair

2016-03-20;修改稿收到日期:2016-05-10。

杨建中(1986-),工程师,主要从事长输管道设计及完整性管理等研究工作。E-mail:yangjianzh@cnpc.com.cn