卧式双筒分离器下筒腐蚀及对策

何茂林,董艳国,张新友

(西安长庆科技工程有限责任公司,陕西 西安 710000)

卧式双筒分离器下筒腐蚀及对策

何茂林,董艳国,张新友

(西安长庆科技工程有限责任公司,陕西 西安 710000)

中国石油天然气股份有限公司长庆气田分公司某采气厂4台卧式双筒分离器下筒为储液区, 均采用碳素钢腐蚀较为严重,腐蚀速率平均达1.7~2.3 mm/a,实际运行寿命仅为设计约定寿命的五分之一.在Cl-,H2S和CO2的联合作用以及pH值偏低的情况下,分离器的下筒采用碳钢且内壁不防腐的做法需要慎重。提出从涂层、衬里、牺牲阳极、复合以及直接采用高合金等方面措施,并从设备制造、防腐施工、现场运行、定期检验及建设成本等方面进行了对比。从设计、材料、制造以及运行综合考虑,并加大现场检测,才能保证设备在寿命期内安全运行。

双筒分离器 下筒 腐蚀 对策及措施

1 概 况

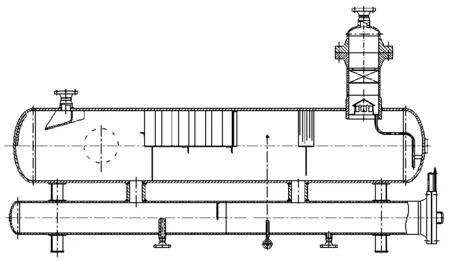

在中国石油天然气股份有限公司长庆气田分公司的天然气集气中,为了快速分离来自井下天然气中的液相,流程设置了气液分离环节,气液分离是采用卧式双筒分离器(结构见图1),上筒为分离区,下筒为储液区。该采气厂于2012-2013年前后,在3个集气站投产了这种结构的分离器共4台,2015年的定期检查中发现这4台分离器的下筒出现了不同程度的腐蚀,其腐蚀速率平均达1.7~2.3 mm/a,设计约定的腐蚀裕量已全部腐蚀完,设备的安全状况等级定为5级,实际运行寿命仅为设计约定寿命的五分之一。原设计中H2S质量分数为1%,CO2质量分数为2.5%,没有矿化度影响;考虑存在湿H2S环境下的应力腐蚀问题,设计的上筒材料采用Q245R,下筒材料采用的20号钢,规格为φ377 mm×16 mm;制造中控制了焊材的Mn和Ni含量,增加了消除残余应力热处理,钢板进行了逐张超声波检测,钢管进行了100%超声波检测,并增加了-20 ℃的冲击要求。所有这些做法对防止湿H2S环境下的应力腐蚀应该是有效的。从现场检测图片的腐蚀形貌看,不属于硫化物应力腐蚀范畴。

图1 卧式双筒分离器结构

2 腐蚀现状

该采气厂4台出现腐蚀问题的双筒分离器分布情况:13集气站2台,18集气站1台,21集气站1台。专业检测单位依据TSG R7001—2013 《压力容器定期检验规则》要求,对4台双筒分离器进行了检验,并出具了《压力容器定期检查结论报告》。从报告得知,双筒分离器的上筒没有腐蚀,腐蚀集中在储存液相的下筒,下筒的减薄率在24%~34%,腐蚀速率达到1.7~2.3 mm/a,安全状况等级均被定为5级。3个集气站的4台设备下筒的腐蚀形貌基本类似,代表性的形貌见图2。

图2 集气站腐蚀形貌

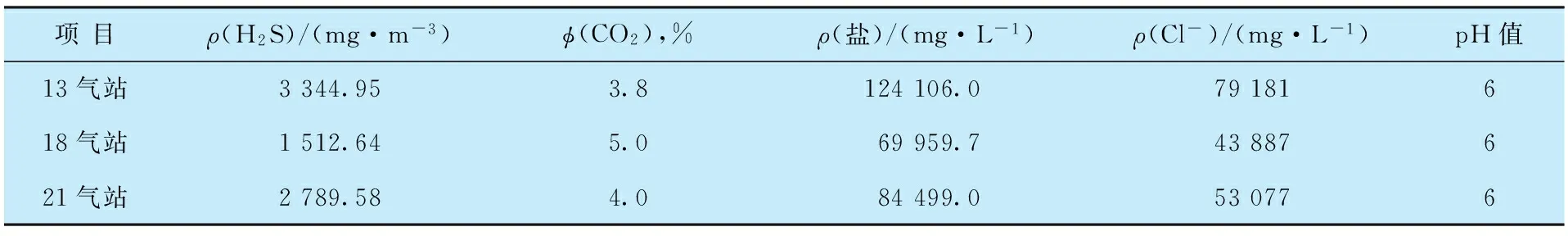

该厂对这3个站的有害介质进行了检测,有害介质含量和pH值情况见表1。

表1 各站场有害介质含量和pH值情况

3 腐蚀原因分析

从表1可以看出,3个集气站的H2S较设计控制值低得多,CO2的含量较设计高得多,Cl-的质量分数超过了4%[1]。三个站H2S和CO2存在不同程度变化,虽然水相中出现了Cl-,但腐蚀结果和壁厚的减薄程度基本是一致,说明这些量的变化不是影响腐蚀破坏的主要原因,它们应该有一个腐蚀门槛值,在这个值以内有影响,超出这个值影响不大。从腐蚀坑的形貌看,是全面腐蚀的局部表现,而这种局部腐蚀是由于材料本身冶炼引起的不均匀性所致,这是碳素钢点腐蚀的典型特征[2]。

由于H2S和CO2溶入采出水中,失效模式应为Cl-,H2S和CO2的联合腐蚀失效。

显然,在Cl-,H2S以及CO2的联合作用下,加之pH值偏低,分离器的下筒采用碳素钢且内壁不设防护的做法需要慎重。

4 解决措施

按照SY/T0599—2006 《天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求》和HG/T20581—2011《钢制化工容器材料选用规定》要求,在湿H2S和CO2环境中,主要限制材料的屈服极限和硬度,一般选用中低强度材料,控制好碳当量以及主材和焊材的Mn,Ni含量,并依据SSC酸性环境的严重程度从工艺的角度增加必要的热处理. 对于低合金钢和碳素钢 Cl-产生局部腐蚀,当液相中Cl-质量浓度超过5 000 mg/L时,20号钢的腐蚀速率达1.85 mm/a[3]。

以上三个集气站4台分离器的下筒均处于Cl-,H2S和CO2的联合腐蚀环境,其腐蚀后果较单一Cl-为主导的应力腐蚀-腐蚀,不是硫化物和二氧化碳引起的腐蚀。

Cl-引起的应力腐蚀,目前最有效的做法是采用耐点蚀能力的高合金钢,而高合金的耐点蚀指标的体现,主要由化学元素Cr,Mo和N[4]组成。具有这些元素的高合金钢以双相钢和奥氏体不锈钢的组织形态出现,高合金中Mo元素是主要抗点蚀的元素,当Mo元素大于2,且耐点蚀指数大于23时,就具有一定的抵抗Cl-能力;当耐点蚀指数大于39时,可以完全阻断Cl-的点蚀。

通过分析,对双筒分离器下筒提出以下对策和措施。

(1)碳素钢+内涂层。涂料采用环氧玻璃纤维,要求下筒内壁除锈洁度达Sa2.5级,涂料与金属应结合牢固。但因下筒的直径较小和长度原因,较难实现。(2)碳素钢+内衬PVC。下筒左侧封头改为平封头。PVC内衬管的厚度不小于3 mm,PVC材料采用耐酸性配方。但接管与下筒连接处附近无法处理,实施有难度。(3)碳素钢+牺牲阳极。考虑阳极块可能与H2S和CO2发生化学反应,宜采用外加电流配以阳极棒方式,在双筒分离器下筒开设阳极棒接口,采用法兰连接。阳极棒消耗完了,可以方便更换。但在设备寿命期内需加大跟踪监测,最好每年开罐检测。(4)基材+金属复材。基材采用20号钢,金属复材采用含Mo质量分数2%以上的高合金。因存在基层、过渡层和复层焊接,焊接要求高,应加强过程检验。焊接过程中可能还存在碳转移,影响设备寿命,控制难度高。(5)全部采用高合金。下筒及连接接管都采用高合金,可以简化制造,保证寿命要求,但需要考虑寿命和成本之间的关系。通过耐点蚀指数,在奥氏体和双相钢之间考虑,选择顺序(由差到好)如下:

①奥氏体不锈钢材料建议选择顺序:S31603(022Cr17Ni14Mo2) 耐点蚀指数23.6;S31703(022Cr19Ni13Mo3) 耐点蚀指数28.9;S39042(或015Cr21Ni26Mo5Cu2) 耐点蚀指数为37.5。②双相钢材料建议选择顺序:S21953(022Cr19Ni5Mo3N) 耐点蚀指数为30.26;S22253(022Cr22Ni5Mo3N) 耐点蚀指数为34.14;S22053(或022Cr23Ni5Mo3N)耐点蚀指数为35.62。

针对双筒分离器下筒,提出了包括涂料、衬里、牺牲阳极、复合以及直接采用高合金等措施,实际采用中,应从设备寿命、经济性、维护管理等多方面对比择优。采用高合金的措施实现度和寿命保证应该是最好的,但成本可能是最高的。

对于H2S,CO2和Cl-联合腐蚀的情况,还应采取以下措施:降低设计应力,避免结构不连续;优化结构设计,避免容器内部存在死角、进出口存在冲刷和机械沉积物淤积,设备内壁应避免异种钢的焊接,以减缓局部腐蚀速率;材料的碳当量和冷裂纹指数是碳钢和低合金钢须控制的重要指标,应要求碳当量小于0.43、冷裂纹指数小于0.25,控制金属化学成分、组织和硬度;提高制造水平,尽量消除错边量、咬边等缺陷,降低焊接接头残余应力;增加去应力热处理,应限制焊缝硬度小于220HB,不能热处理的应限制硬度小于185HB;严禁强力组装。改善腐蚀环境,运行中加入缓蚀中和剂。同时按照TSG R7001—2013 《压力容器定期检验规则》进行每年开罐检查。

5 结 论

(1) 在Cl-,H2S以及CO2的联合作用下,由于pH值偏低,分离器的下筒采用碳素钢且内壁不设防护的做法需要慎重。

(2) 双筒分离器下筒,采用涂层、衬里、牺牲阳极、复合还是直接采用高合金,需要综合设备寿命、经济性、维护管理等多方面对比择优,采取合理的方法。

(3) 只有从设计、材料、制造以及运行综合考虑,并加大现场检测,才能保证设备在寿命期内安全运行。

[1] 苏俊华,张学元,王风平.高矿化度介质中二氧化碳腐蚀金属的规律[J].材料保护,1998,31(11):21-23.

[2] 黄健中,左禹.材料的腐蚀性和腐蚀数据[M].北京:化学工业出版社,2003:72-81.

[3] 马欣.金属在含氯离子水介质中的腐蚀行为[J].石油化工腐蚀与防护,2005,22(5):5-9.

[4] 卢日时,李刚.316、317不锈钢耐氯离子腐蚀能力浅析[J].机械工程师,2013(6):246-248.

(编辑 王菁辉)

Corrosion of Horizontal Double-drum Separator and Countermeasures

HeMaolin,DongYanguo,ZhangXinyou

(Xi’anChangqingTechnologyEngineeringCo.,Ltd.,Xi’an710000,China)

The under drums of 4 horizontal double-drum separators in a gas plant of Changqing Gas Field are the drums for liquid storage. These drums which are fabricated with carbon steel suffered from serious corrosion, and the average corrosion rate was 1.7~2.3 mm/yr. The operating life is only 1/5 of design. Under the combination effect of Cl-, H2S, CO2and at the condition of lower pH, it is not a good practice to use carbon steel for the under drum and provide no corrosion protection. Corrosion protection measures like application of coating, lining and high alloy material have been proposed and compared in respect of equipment fabrication, corrosion construction, site operation, scheduled inspection and construction costs, etc. Design, material, fabrication, operation and site testing must be fully considered to ensure the safe operation of equipment in its service life.

double-drum separator, under drum, corrosion, countermeasure

2016-04-06;修改稿收到日期:2016-05-03。

何茂林(1958-),教授级高级工程师,博士,从事油田设备开发工作。E-mail:hml01@126.com