加工高酸重质原油注碱技术应用研究

左 甜,王 宁,晋西润,薛光亭

(中海油(青岛)重质油加工工程技术研究中心有限公司,山东 青岛 266500)

加工高酸重质原油注碱技术应用研究

左 甜,王 宁,晋西润,薛光亭

(中海油(青岛)重质油加工工程技术研究中心有限公司,山东 青岛 266500)

常减压蒸馏装置塔顶系统发生的低温部位腐蚀主要原因是HCl的存在,它直接与塔顶设备基材发生反应或破坏了设备表面生成的FeS保护膜。在原油中加入碱,可以使原油中易水解的MgCl2和CaCl2转化为不易水解的NaCl,抑制腐蚀产物HCl的产生。某公司拥有一套加工能力0.6 Mt/a的常减压蒸馏装置,以高酸重质原油为原料生产沥青和燃料油,脱盐、脱水困难,电脱盐能耗大,常压塔顶循环段腐蚀较严重。为此停开电脱盐,进行原油注碱工业试验,结果表明:适宜的脱前原油注碱量为20 mg/kg;相对于开电脱盐,脱前原油注碱(20 ~25 mg/kg)能使塔顶Cl-质量最高下降68.87%,且塔顶铁离子质量浓度小于3 mg/L;常压塔顶循环铁离子质量浓度由110 mg/L降到小于1 mg/L,腐蚀得到有效控制;每年可节约运行成本96.87×104RMB¥。

原油 注碱 低温腐蚀

某公司0.6 Mt/a常减压蒸馏装置主要以渤海重质高酸原油为原料生产沥青和燃料油。由于原油密度高(SZ36-1原油密度>0.96 g/cm3)、黏度大、酸值高,电脱盐难度较大,脱后盐含量高;而且由于其特殊的产品加工方案,常压塔顶温度较低,为78 ℃左右,导致常压塔顶循环系统出现了HCl-H2S-H2O腐蚀环境。监测表明,污水中Cl-质量浓度高于100 mg/L,pH值仅为3左右,常压塔顶循环系统设备管线腐蚀严重,筒体于2009年8月出现腐蚀穿孔。监测顶循环污水中铁离子质量浓度高达110 mg/L。为此,历次检修中对常压塔顶循环系统的设备管线材质进行了多次更换和升级,但仍存在严重腐蚀,仅2012年常压塔顶循环段管线出现腐蚀穿孔9次,对装置的正常运行和安全带来了严重的威胁。同时,由于原油上述特点导致电脱盐装置电耗较高,新鲜水消耗量大,加大了含盐、含油污水排放处理量等问题,增加了装置运行的成本。

原油注碱这一工艺防腐蚀措施曾经在国内炼油厂发挥了很好的防腐蚀效果,后来由于下游装置易出现结垢堵塞和催化剂中毒问题而被废弃,但对于以生产沥青和燃料油为主而没有下游装置的该常减压蒸馏装置来说不存在上述问题,因此完全可以在上述装置上应用。为此,针对上述装置开展了原油注碱的工业化试验研究。

1 理论依据

常减压蒸馏装置塔顶系统低温部位腐蚀主要是原油中的氯造成的,既包括可溶于水的无机氯,又包含不溶于水的有机氯。原油中的无机氯主要以NaCl,MgCl2及CaCl2的形式存在,一般原油中各种盐的占比按质量分数计算为NaCl 75%,MgCl215%,CaCl210%。这些氯化物在高温下受热会发生水解反应生成HCl。MgCl2水解温度为125 ℃,CaCl2水解温度为175 ℃,在蒸馏装置中NaCl一般不会水解,但当原油中含有环烷酸或某些金属(铁、镍和钒等)时NaCl在300 ℃开始发生少量水解。

原油中的有机氯主要来自采油过程中加入的油基和乳液类的含氯化学助剂,国外炼油企业对原油中有机氯的质量分数有严格的限制,一般控制在1~3 μg/g,有机氯在一定条件下也会水解或热分解产生腐蚀介质HCl,原油中1 μg/g的有机氯足以使蒸馏塔中形成的HCl增加一倍[1],而电脱盐无法脱除原油中的有机氯。

无论是原油中的无机盐还是有机氯化物,它们对设备的腐蚀都是由于它们的分解产物HCl,而常减压蒸馏装置塔顶系统发生的低温部位腐蚀主要是HCl的存在,直接与塔顶设备基材发生反应或破坏了设备表面生成的FeS保护膜所致。在原油中加入碱(NaOH或Na2CO3,多使用NaOH),可以使原油中易水解的MgCl2和CaCl2转化为不易水解的NaCl,抑制了Ca和Mg氯化物水解时HCl的产生。同时,所注入的NaOH或Na2CO3能够中和部分生成的HCl和H2S,从而降低常减压塔顶的设备腐蚀。

有资料报道:原油注碱能使塔顶Cl-的量下降达80%[2]。

2 注碱措施的实施

2.1 注碱流程

20世纪80年代,国内炼油厂普遍采用原油注碱工艺进行设备防腐蚀。国内注碱的位置多种多样:加热炉出入口、原料进加热炉换热器前和电脱盐罐后等位置。现各大型炼油厂(有二次加工装置)基本都在电脱盐罐后注碱。中海油油气利用公司湛江分公司在原油泵处、换热网络前注碱。

针对某公司的实际工况条件,制定了原油注碱工艺条件和流程如下:

(1)停止电脱盐运行,原油经原油泵打入装置,换热到约130 ℃后进入一级电脱盐,一级电脱盐作为沉降罐,可沉降脱去部分水分。二级电脱盐走副线。原油注碱位置在一级电脱盐之后二级电脱盐之前。

(2)将原有氨水配置罐清洗处理后作为稀碱液配置罐,利用破乳剂泵及管线为原油注碱,利用原有的注氨泵及管线为常减压塔顶注碱。

2.2 碱液浓度及注碱量

碱液浓度首先要保证注入碱液与原油的充分混合,同时要避免“碱脆”的发生。当碱质量分数小于5%时,碳钢在金属温度小于82 ℃下不会出现应力腐蚀开裂。对于所有碱质量分数超过5%的情况,碳钢具有较高的开裂敏感性。根据国内外各炼油厂的经验,注入碱液的质量分数以不超过5%为宜,较低的碱液浓度可以有效提高碱液的混合效果,但相应带来装置能耗的增加,实际操作过程中,碱的质量分数以3%~4%为宜。在试验过程中,发现实际注碱量较小而原有注剂泵流量较大,流量不好控制,所以将试验方案中原定的碱的质量分数由3%调整为1.5%,通过调整,原油注碱量控制稳定。

原油注碱防腐蚀的注碱量,一般以理论注碱量作为注碱试验的参考依据,各炼化企业的实际注碱量多为通过原油注碱试验的结果最终确定的。该公司进行了0,10,15,20,25和30 mg/kg等不同注碱量试验来优选适宜的原油注碱量。

3 注碱效果

3.1 Cl-数据整理及分析

为消除操作参数变化对塔顶污水Cl-(如常压塔顶和常压塔顶循环之间的分配、常压塔顶总和减压塔顶之间的分配)的影响,将塔顶污水总Cl-(常压塔顶+常压塔顶循环、常压塔顶+常压塔顶循环+减压塔顶)的质量随注碱量的变化趋势,作为评价原油注碱防腐工艺效果的依据。

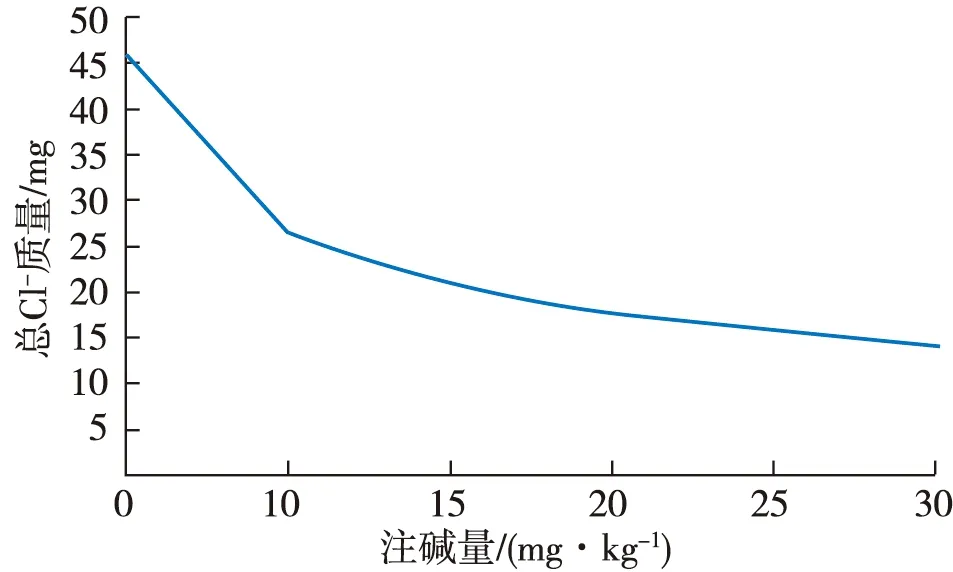

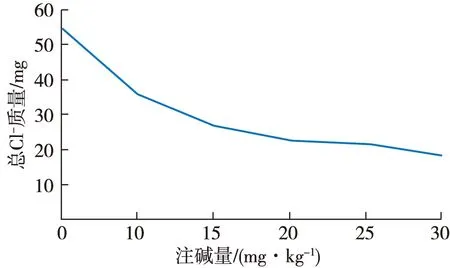

对应单位加工量、单位盐含量(即1 t原油、1 mg/L盐质量浓度)下常压塔顶污水Cl-数据及相关趋势见图1。常减压塔顶污水总Cl-质量见图2。

图1 注碱量与常压塔顶总Cl-质量关系

图2 注碱量与常减压塔顶总Cl-关系

从图1和图2可知:

(1)相对于原油不注碱的情况,原油注碱能使塔顶污水中Cl-质量最高下降了83.21%。

(2)随着原油注碱量增加,单位加工量、单位盐含量下常压塔顶污水总Cl-质量、常减压塔顶污水总Cl-质量基本呈下降趋势,原油注碱量20 mg/kg之后,Cl-含量基本趋于平稳。

(3)再增加原油注碱量,塔顶Cl-含量变化不大,对于减少塔顶腐蚀的效果也不明显。而且原油注碱量的增加会导致产品中Na+含量升高,影响产品质量;会增加装置中环烷酸钠的含量。有资料认为当环烷酸钠与环烷酸共存时,环烷酸钠起腐蚀促进剂作用,环烷酸与H2S的腐蚀将成倍增加[3];增加原油注碱量还会导致设备结垢、结焦,发生碱脆。所以确定适宜的原油注碱量为20 mg/kg。

3.2 铁离子数据整理及分析

由于在358~366 ℃,原油中MgCl2水解率约95%以上,CaCl2水解率约10%。原油注碱试验期间该公司常压炉出口温度控制在358~366 ℃,此条件下原油中的Ca和Mg盐水解产生的HCl大部分进入了常压塔顶。

另外,塔顶铁离子的含量不仅与塔顶的Cl-含量有关,也取决于塔顶的中和缓蚀剂加注、pH值控制及注水量的大小等因素。从理论上讲,塔顶Cl-减少时,塔顶铁离子的控制相对更为容易。

针对常压塔顶循环腐蚀严重情况,增加了常压塔顶循环自动切水系统和常压塔顶回流注水溶性缓蚀剂管线。

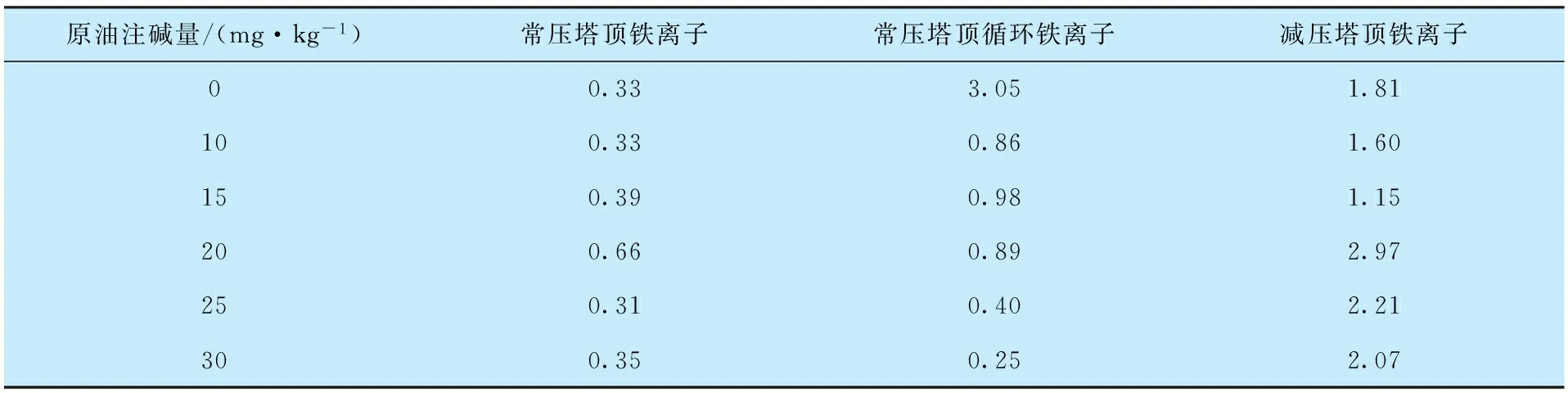

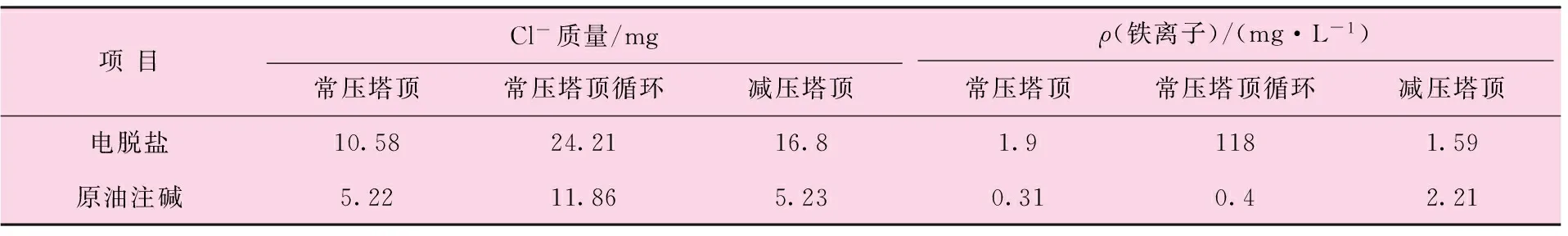

常减压塔顶污水铁离子整理数据见表1。

表1 不同原油注碱量下铁离子的质量浓度 mg/L

脱前原油注碱期间,常压塔顶、常压塔顶循环、减压塔顶铁离子质量浓度均小于3 mg/L,以往腐蚀最严重的常压塔顶循环铁离子质量浓度小于1 mg/L。

3.3 电脱盐运行与原油注碱数据对比

电脱盐运行与原油注碱防腐蚀工艺的数据对比见表2。

表2 电脱盐和原油注碱数据对比

由表2可知:相对于开电脱盐,脱前原油注碱(20~25 mg/kg)能使塔顶污水中Cl-质量下降达68.87%,使之前腐蚀较严重的常压塔顶循环中的铁离子质量浓度小于1 mg/L。

4 技术经济评价

原油电脱盐系统的运行会带来电耗增加、燃料消耗增大、新鲜水消耗高、加大了含盐、含油污水排放处理量等问题,增加了装置运行的能耗、物耗。按加工时间8 000 h/a,加工量0.50 Mt/a计算,原油注碱与运行电脱盐相比节约费用 96.87×104RMB¥。

5 结论及建议

(1)该公司适宜的原油注碱量为20 mg/kg,且相对于开电脱盐,原油注碱(20~25 mg/kg)能使塔顶Cl-质量下降68.87%,且塔顶铁离子质量浓度都小于3 mg/L。说明原油注碱防腐工艺能有效的抑制HCl的生成和中和HCl,减少塔顶污水中Cl-的质量,降低塔顶腐蚀。

(2)停开电脱盐,采用原油注碱防腐工艺每年可节约运行成本96.87×104RMB¥。

(3)原油注碱可能会引起碱脆,所以在推广使用时要严格控制原油注碱量和碱液浓度等,注碱量通过试验进行优选,碱液中碱的质量分数一般不超过5%,注入温度一般不超过82 ℃,在条件允许的情况下,稳定的碱液和注碱量有助于提高原油注碱防腐的效果。

(4)建议注碱量最高不超过20 mg/kg,在停工检修时重点检查有可能产生碱脆、加热炉炉管结垢及换热器腐蚀的情况,在检修总结中予以说明。

(5)在推广使用时,采用原油注碱工艺应保证以下条件全部满足后才能应用:

①无后续二次加工的装置;

②具备足够的原油贮存能力,保证原油进装置水的质量分数小于0.5%;

③注碱流程改造需要有资质设计院出具正式设计图纸,包括注碱位置和喷头的标准,防止碱脆等问题发生;

④停运电脱盐采用原油注碱工艺,应提前进行相关工业试验,制定详细的试验方案、应急预案等。

[1] 叶荣. 原油加工过程中氯化物腐蚀防治探讨[J]. 广东化工, 2006, 33(4): 9-12.

[2] 廖芝文. 原油注碱防腐技术在常减压装置中的应用[J]. 石化技术与应用,2007,25(5):437-441.

[3] 陈品尚. 原油注碱中和试验[J]. 石油化工腐蚀与防护, 1990, 7(1): 10-11.

(编辑 王维宗)

Application Research on Alkali Injection Technology for High-TAN Heavy Crude Oil

ZuoTian,WangNing,JinXirun,XueGuangting

(CNOOC(Qingdao)HeavyOilProcessingEngineeringTechnologyResearchCenter,Qingdao266500,China)

The culprit of low temperature corrosion in the overhead of the atmospheric and vacuum distillation towers is mainly the existence of HCl, which directly reacts with the tower equipment’s base material or destructs the FeS protection membrane on the surface of the equipment. The addition of alkali into the crude oil can convert MgCl2and CaCl2to NaCl and inhibit the formation of hydrolysis product of HCl. In a 600,000 TPY atmospheric-vacuum distillation unit processing high-TAN crude oil to produce asphalt and fuel oil, desalting and dehydration were very difficult, the energy consumption was great and corrosion in the overhead section of atmospheric and vacuum towers were serious. To solve these problems, the electro-static desalting system was shutdown and the tests of alkali addition into the crude oil were conducted. The results show that the proper dosage of alkali addition into the crude oil is 20 mg/kg When the electric desalter was operated and the 20~25 mg/kg alkali was added into the crude oil, the Cl-in the tower overhead could be reduced by 68.87 % max, the iron ions content was less than 3 mg/L; The iron ions content of atmospheric tower overhead was lowered from 110 mg/L to less than 1 mg/L, and the corrosion was brought under effective control. The annual saving of running cost is 968,700 Yuan (RMB).

crude oil, alkali addition, low-temperature corrosion

2016-04-25;修改稿收到日期:2016-05-28。

左甜(1986-),硕士,助理工程师,2012年毕业于中国石油大学(华东),现在该有限公司从事炼油设备的腐蚀与防护研究工作。E-mail:zuotian@cnooc.com.cn