7050合金扁锭铸造裂纹控制

张芯华,向曙光

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

7050合金扁锭铸造裂纹控制

张芯华,向曙光

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

介绍了7050合金熔铸特点和扁锭的铸造难点,通过采取计算机模拟技术、挡水板技术、高效的熔体净化技术以及自动化熔铸技术等有效措施,攻克了该合金扁锭熔铸难题,成功铸造出了(400~520)mm×(1320~1600)mm规格扁锭。

7050合金;扁锭;铸造;裂纹

0 前言

7050合金是Al-Zn-Mg-Cu系的超硬铝合金,该合金具有高强、高韧及淬透性好的特点,是目前铝合金中综合性能较好的材料之一,适用于生产厚板、大规格挤压制品、大型自由锻件等加工制品,广泛应用于航空、航天等领域。但7050合金成分复杂,合金化元素含量高,结晶温度范围宽,同时扁锭大小面冷却收缩不一致,造成7050合金扁锭铸造过程中热裂和冷裂的几率都很高[1]。因此,解决7050合金扁锭铸造裂纹问题是十分必要的。

1 7050合金扁锭的常见裂纹形式

1.1 铸锭大面裂纹

这种大面裂纹绝大多数情况起源于铸锭表面冷隔、氧化膜等缺陷处,随着铸造进行一直向上延伸,不会自动愈合,出现这种裂纹只能停止铸造,常见大面裂纹见图1。

图1 铸锭大面裂纹

1.2 铸锭底部裂纹

铸锭底部二次水冷时会产生收缩翘曲变形,当翘曲变形量不一致或翘曲变形量不够时,铸锭底部因巨大的铸造应力得不到释放而开裂,常见

底部裂纹见图2。

图2 铸锭底部裂纹

1.3 铸锭小面裂纹

小面裂纹主要产生在小面和大面交接处,为横向裂纹,裂纹深度在20~100mm之间,采用加大锯切量或者铣面量,虽然能消除该裂纹的影响,但严重的降低了成品率,对生产组织也有很大影响。产生小面裂纹的主要原因是铸锭表面质量不高,有冷隔等缺陷以及大小面过渡幅度太小造成应力集中,其常见裂纹见图3。

图3 铸锭小面裂纹

2 防止铸锭裂纹的工艺试验

采用12t天然气炉化料熔炼,导入12t静置炉调整成分,按美国AMS标准进行控制,要求ω(Si)<ω(Fe)≤0.08%以抑制对铸造性能有害的化合物(Fe2Si2Al9)产生;ω(Zr)≤0.10%,以防止高熔点含Zr化合物的产生。静置炉采用炉底透气砖精炼,打渣、熔剂覆盖。铸造设备为法国进口的Novlies铸造机,可以精确控制铺底过程、有效结晶高度等铸造参数,整个过程均由计算机控制,无需人工操作。铸造速度40~60mm/min,水流量20~40m3/h,不铺底,回火处理。根据铸锭裂纹的形式,在生产中采取了以下措施加以控制。

2.1 使用挡水板减小铸锭的冷却

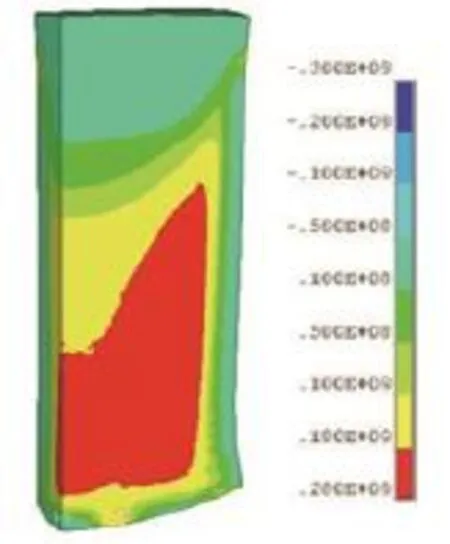

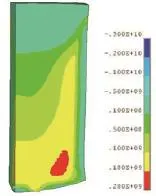

施加挡水板后减小了铸锭的冷却强度,铸造应力减小,铸锭温度升高,铸态塑性增加,铸锭的裂纹倾向减小。挡水板的使用位置一般在液穴的底部,通过计算机模拟我们可以知道使用挡水板前后铸锭内部的应力变化情况,见图4、图5。

图4 未使用挡水板时铸锭内部的应力分布

图5 使用挡水板后铸锭内部的应力分布

图4、图5中深色区域表示铸造应力最大部分,其它区域铸造应力依次减小。从图4和图5可知使用挡水板后深色区域大幅减小,铸锭内部应力大幅降低,试验结果表明,使用挡水板后铸锭内部应力大幅降低。在工业化生产中采用挡水板技术后铸锭大面裂纹发生率降低了95%以上,充分证明了该技术的有效性。

2.2 优化底座形状

将结晶器底座设计成上表面光滑的双曲凹面形状,使铸锭出结晶器时,底部逐渐见水,逐层

收缩,减少铸锭底部凝固时的收缩抗力,有利于底部的翘曲变形释放应力,对控制铸锭底部裂纹有很大作用。

2.3 优化结晶器小面形状

将结晶器小面设计成圆弧形状,扩大小面与大面转角的弧度,使金属在结晶器内的流动性更好。大/小面结合处的应力减小,铸锭小面裂纹发生率也大幅降低。

2.4 采用高效的在线净化技术

在线采用SNIF除气装备,将液态氢含量控制在0.1mL/100g内,采用单级板式过滤器,过滤精度40~50ppi,同时控制好铸造流槽液面波动,减小铸造过程中的造渣。通过加强净化可以减低裂纹的发生率。

3 结论

Fe、Si含量控制在0.08%以下、使用挡水板技术、提高熔体的净化水平、优化结晶器形状等措施,可以有效地降低7050方锭合金铸造过程中的开裂几率。

[1] 周家荣. 铝合金熔铸问答[M]. 北京:冶金工业出版社,2013

(编辑:杨毅)

铸件用含钙高强度铝合金

欧洲专利 RU2478132

本专利提供了一种含有Zn和Ca的高强度铝合金,它可用于工作温度高达100~150℃条件下的铸件,其硬度不低于HV150,强度大于450MPa,铸造性能优异,能用于生产航空、汽车及其它运输机械上的一些重要零件。

Al-Zn-Cu-Mg铝基合金及其生产方法和用途

美国专利 US8277580

本专利介绍了一种厚度为2~10英寸的轧制和锻造Al-Zn-Cu-Mg铝基合金变形产品。该产品通过固溶热处理,淬火及时效处理。其化学成分(质量分数,%):Zn 6.2~7.2, Mg 1.5~2.4, Cu 1.7~2.1. Fe 0~0.13, Si 0~0.10, Ti 0~0.06, Zr 0.06~0.13, Cr 0~0.04, Mn 0~0.04, Mg 0~0.04,杂质及其它附带元素,每种为0.05。同时还批露了合金在飞机及航空航天中的用途以及产品的制造方法。

Control of Casting Crack on 7050Aluminum Alloy Slab

ZHANG Xin-hua, XIANG Shu-guang

(Southwest Aluminum (Group) Co.,Ltd., Chongqing 401326, China)

Melting & casting characteristics and casting difficulty of 7050 alloy were introduced. Casting difficulties of 7050 alloy slab have been overcome by aid of computer simulation technology, water fender technology, efficient melt purification technology and automation casting technology, slabs with(400~520)×(1320~1600)mm have been obtained successfully.

7050 alloy; slabs; casting; crack

TG292

B

1005-4898(2016)03-0037-03

10.3969/j.issn.1005-4898.2016.03.09

张芯华(1986-),男,四川南充人,助理工程师。

2016-04-10