Na元素对6A02合金铸锭性能的影响

殷云霞,胥健秋,黄岩超,贾 宁,刘记伟

(东北轻合金有限责任公司,哈尔滨 150060)

Na元素对6A02合金铸锭性能的影响

殷云霞,胥健秋,黄岩超,贾 宁,刘记伟

(东北轻合金有限责任公司,哈尔滨 150060)

为了研究Na元素对6A02合金φ482规格熔铸工艺影响,采用两种实际生产工艺流程对所生产的6A02合金铸锭进行质量分析。通过对比研究,观察两种工艺流程中Na元素对6A02合金铸锭在成分偏析、微观组织及力学性能等方面的影响,并确定适合生产的工艺流程。

6A02合金;钠脆性;除钠剂

0 前言

6A02是Al-Mg-Si-Cu系合金,具有中等强度、良好的塑性、焊接性能和耐蚀性能,可以生产大型锻件和几何形状复杂的型材,广泛用于汽车、飞机和船舶等工业上。

我厂在生产完4系高硅合金后,经过洗炉直接生产的6A02合金铸锭表面皱褶,易产生废品,机加工时需要大量车皮,后续加工利用率低。而生产高硅合金后生产40余炉其他合金,再生产的6A02合金铸锭表面相对光滑,无大的偏析瘤,无拉裂、裂纹等表面缺陷。因此,为了讨论两种工艺流程中Na元素所带来的影响,特别开展了本次试验。通过对两种工艺流程生产的铸锭进行切片取样,从化学成分分析、力学性能测试和显微组织观察几个方面对缺陷形成的原因进行了分析与讨论。

1 试验方案

1.1 实验材料

6A02合金化学成分,见表1。

表1 6A02合金化学成分(质量分数/%)

铸锭规格:6A02合金φ482mm规格铸锭;配料:新铝锭额40%~60%,复化料不大于25%,Cu以Al-Cu中间合金形式加入,Mn以添加剂形式加入,Mg以纯金属形式加入。

1.2 试验方法

熔炼工艺:熔炼温度700~750℃,使用1#熔剂覆盖熔体,在熔炼温度范围内取样,进行成分分析;铸造工艺:方案1:在高硅合金后洗炉直接生产6A02合金;方案2:在高硅合金生产完40余炉后

生产6A02合金。

采用陶瓷片过滤,每5炉换一次陶瓷片。铸造工艺参数见表2。

表2 铸造工艺参数

2 试验结果

2.1 化学成分

依据上述两种方案取样,所得到的化学成分分析结果表示,Fe、Cu、Mn、Mg、Ni、Zn、Ti几种元素都没有什么变化,幅度基本持平。但是Si元素和Na元素的含量两种方案有了较大差别,具体如表3、表4所示。

表3 不同位置Si元素含量/%

表4 不同位置Na元素含量/%

由表3与表4可以看出,两方案的6A02合金由于不同的生产流程导致Si元素和Na元素的含量有明显的差别。方案1是生产高硅合金后直接生产的6A02合金,且高硅合金变质剂中有NaF、NaCl和Na3AlF6,从而导致Na元素和Si元素含量明显偏高。方案2是在高硅合金生产40余炉后再生产的6A02合金,Na元素和Si元素被冲淡稀释,所以含量相对较低。

2.2 力学性能

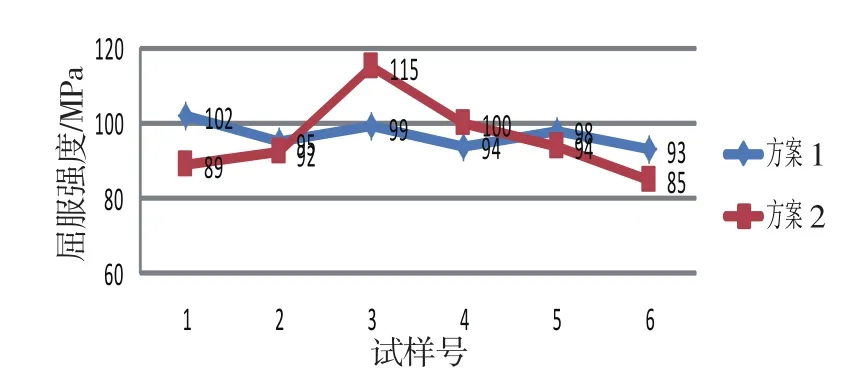

分别在试片上切取20mm×120mm试样,进行铸锭力学性能对比。其中1~6为沿铸锭厚度方向从中心到边部的试样。结果如图1、图2和图3所示。

图1 6A02合金屈服强度检测结果

图2 6A02合金抗拉强度检测结果

图3 6A02合金延伸率检测结果

从图1、图2和图3中可以看出,在铸锭1/4处呈现屈服强度和抗拉强度高、中部和边部低的现象,且方案1低于方案2。延伸率的平均值分别为3.12%和7%,可见含Si、Na元素高的6A02合金延伸率明显低于Si、Na元素含量少的6A02合金。

2.3 低倍组织

方案1生产的6A02合金表面有拉裂的现象产生,而且有大量皱褶,机加时需要大量车皮才能将其表面老皮去除;方案2生产的6A02合金铸锭表面光滑,无大的偏析瘤,无拉裂、裂纹等表面缺陷。

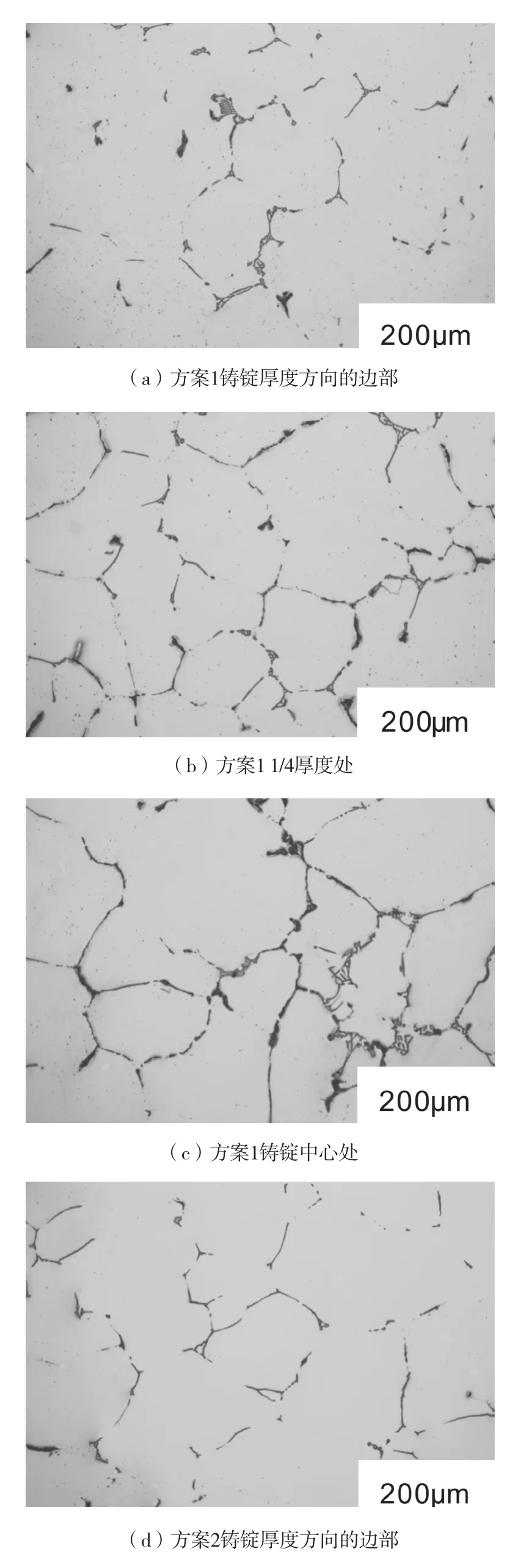

2.4 高倍组织

两种工艺生产的6A02合金铸锭,沿铸锭厚度方向分别在铸锭边部、1/4处、中心处进行铸锭高倍组织检查,典型组织相片见图4。其中图4(a)、(b)、(c)分别为方案1生产的6A02合金铸锭厚度方向的边部、1/4厚度处、中心处、;图4(d)、(e)、(f)分别为方案2生产的6A02合金铸锭厚度方向的边部、

1/4厚度处、中心处。

图4 不同位置的6A02合金显微组织

从图4两种工艺生产的6A02合金铸锭高倍组织显微照片可以看出,从铸锭中心至边部,枝晶间距逐渐变小并且较均匀,枝晶臂变厚,基本上符合铝合金的结晶规律。

3 分析与讨论

3.1 Na的来源

Na元素主要是来自前炉高硅合金变质处理后炉内的残余Na。用含Na盐对Al-Si系合金变质处理时,Na盐组成一般为(40%~60%)NaF+(7%~15%)Na3AlF6+(12%~16%)NaCl+其他盐,其使用量一般为炉料总量的0.4%~0.8%。连续生产几炉或十几炉后,大量的Na盐渗到炉墙、炉底,其后即使洗炉,也不能完全除去砖缝中的Na,使后续生产其他铝合金时Na含量偏高。所以方案2生产的6A02合金Na含量明显低于生产高硅合

金后直接生产6A02合金的Na含量。

3.2 Na元素的影响

Na是铝熔体中的微量元素之一,其含量对铝合金铸造、加工性能影响很大[1]。对共晶型Al-Si合金来说,Na能抑制晶粒长大,是良好的变质剂,但对其他铝合金却带来不利影响。方案1中生产的6A02合金炉内残存Na含量高,使其粘度变大,严重恶化其铸造性能,特别是在生产流动性差的小规格圆锭时,铸锭表面粗糙,褶皱严重。

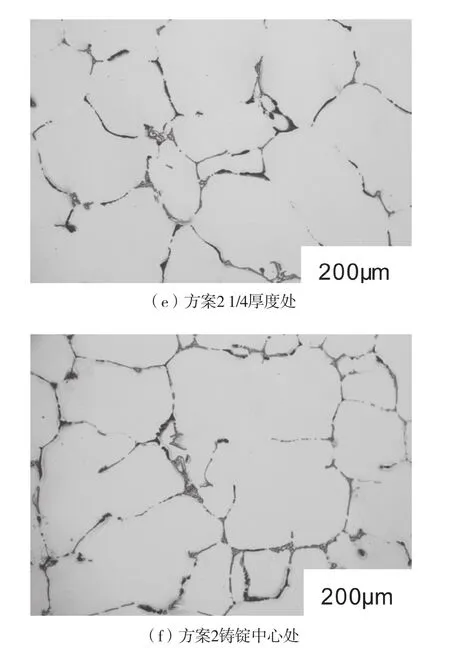

生产中由于Na质量分数高引起的裂纹如图5所示。一般Na质量分数高达1.6×10-5以上,引起裂纹走向曲折,断口呈黄褐色,属于沿晶裂纹,是典型的热裂纹,如图5(a)。Na质量分数在1.0×10-5以上,铸造过程中没有产生裂纹,在其后的轧制过程中产生裂纹,如图5(b)。

图5 Na质量分数高引起铝合金的裂纹形态

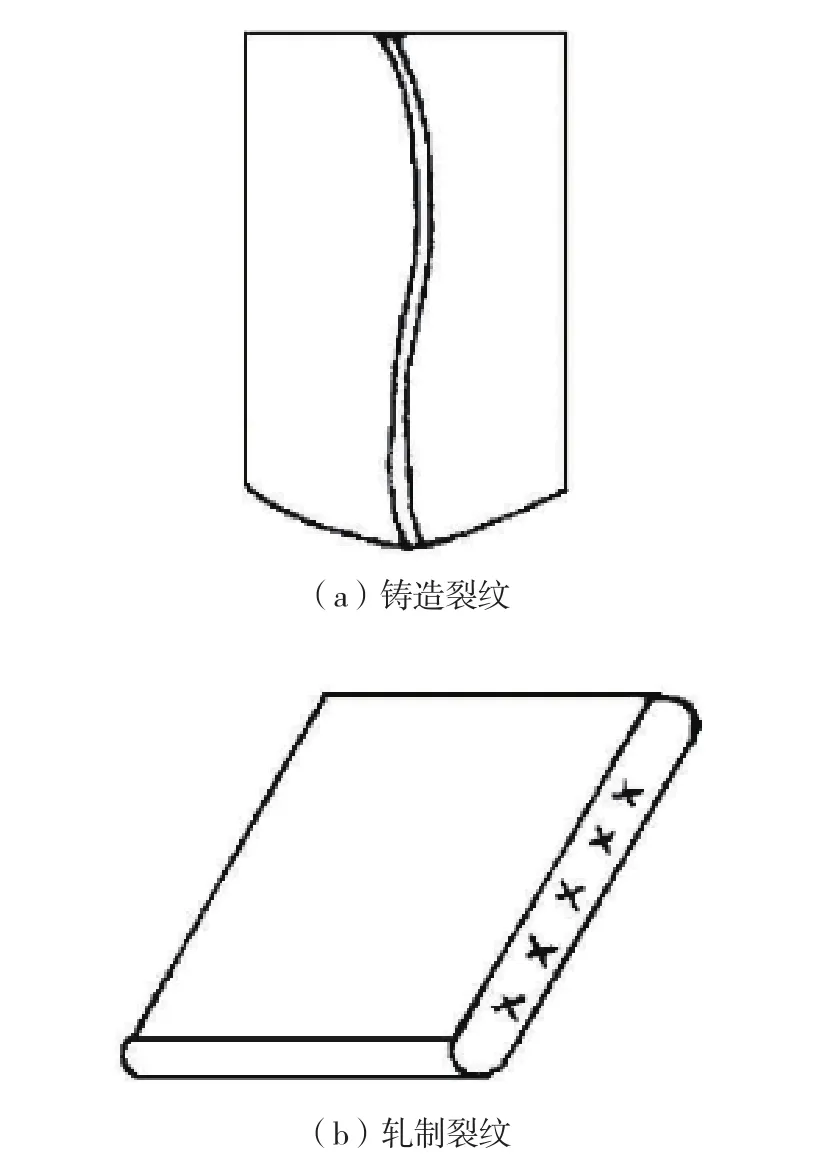

随熔体中Na含量升高,裂纹倾向十分严重,表现为铸造时的热裂纹及轧制时的边部裂纹。有实验证明,在生产中取300炉5083铝合金研究Na质量分数对裂纹倾向的影响,其结果见图6。

图6 Na质量分数对5083裂纹倾向的影响

可见,随着合金中Na质量分数升高,裂纹倾向增大,尤其当ω%(Na)>1.0×10-5时,裂纹倾上升。

Na属于碱金属元素,在实际生产中对铝合金的各项性能影响极大,主要表现在铸造拉裂倾向性增大;使合金粘度变大,严重恶化铝合金的铸造性能,尤其是生产流动性差的合金时,拉裂倾向性非常大;裂纹倾向性严重,轧制开裂严重,这种有害的作用被称为钠脆性[2]。

两种方案中钠的质量分数相差6倍左右,且Na含量高的方案1表现出了明显的拉裂和表面褶皱。主要原因为碱金属质量分数高时,游离在枝晶晶界处,使合金脆性增加。所有合金在固相线温度以上的固液区内,都存在一个强度和延长率低的脆性区,在这个区间内,由于应力而引起的变形超过了金属塑性,就会导致裂纹产生。而Na的存在,使晶间液层变薄,扩大了合金的脆性温度区间,使脆性区塑性差,裂纹倾向增加。随着Na含量升高,这种影响更为明显,因此必须降低Na含量,以降低合金的脆性。

4 降低钠质量分数的方法

为了减少Na对铝合金拉裂倾向和裂纹倾向的影响,在熔铸过程中应采取以下措施:(1)采用无钠精炼熔剂。在熔炼过程中,不使用含钠的熔剂;(2)制定合理的生产顺序。在实际生产中,要避免将含钠熔剂及变质剂的合金与不使用含钠熔剂的合金进行转换,转合金时要认真大清炉;

(3)采用除钠精炼工艺。采用除Na精炼工艺,即采用N2-Cl2、Ar-Cl2混合气体或纯Cl2精炼铝熔体;(4)使用除钠剂。用于除去铝合金中的杂质钠,主要成分为氯化钾、氯化镁、六氯化二碳。分为除钠粉剂和除钠块剂两种。实际生产中使用除钠剂后Na含量由4.2×10-5降至1.9×10-5;(5)合金化除钠。如向合金中添加锑、铋等金属元素,使之与杂质钠形成一种稳定难溶化合物,借以提高固-液区的塑性,降低合金的热脆性,从而减少铸造时热裂纹倾向。但锑的加入量不能太多,否则会在铝合金中形成大量的含锑化合物,一般锑的加入量为0.01%~0.0015%。

5 结论

通过以上试验及分析结果可以得出结论:

(1)6A02合金中由于Na元素含量的增加,导致了合金熔液粘度增大,拉裂倾向严重;由于产生钠脆性而使铸锭的裂纹倾向严重,延展率变低,铸锭缺陷倾向增大。

(2)在实际生产中生产6A02合金前,要严格按照工艺规程执行,认真大清炉,生产Na变质合金后,尽量不生产拉裂倾向大的合金,防止拉裂。

(3)采用除钠剂、除钠精炼工艺等方法可以有效减少钠的质量分数,减少钠对铝合金的危害。

[1] 迟福全,王立娟,彭先亮. Na元素对铝合金铸造性能的影响[J].轻合金加工技术,2002,Vol.30,No8

[2] 王滨滨.高镁铝合金的钠脆性[J].黑龙江冶金,2009,Vol.29,No.3

(编辑:余东梅)

铝-金刚石复合材料的制造方法

美国专利 US8322398

本发明涉及的铝-金刚石复合材料的制造方法包括以下步骤:制备具有一定粒度的金刚石粉;把硅胶加入制备好的金刚石粉中,制成浆料;把浆料通过模具压制或浇入模具的方法制成紧密的金刚石颗粒制作体;在空气或氮气中焙烧金刚石颗粒制作体,使其成为多孔的金刚石颗粒预制体,然后对其加热;把铝合金加热到熔点以上,使其成为熔融状;将加热好的多孔金刚石颗粒预制体浸没到铝合金熔体中进行浸渗处理,制作出板状铝合金-金刚石复合体,这种复合材料体的表面覆盖一层铝合金;再对板状铝合金-金刚石复合体进行压制加工,制成最终的铝-金刚石复合材料。

Effect of Na Element on Properties of 6A02 Alloy Ingot

YIN Yun-xia,XU Jian-qiu,HUANG Yan-chao, JIA Ning,LIU Ji-wei

(Northeast Light Alloy Co.,Ltd.,Harbin 150060,China)

In order to research the effect of Na on melting & casting process of 6A02 alloy with φ482mm, two technological processes were applied. The quality analysis of two different 6A02 alloys was implemented. Through comparative study, the influence of Na on component segregation, microstructure and mechanical properties existing in 6A02 alloy were observed. In the meantime, the suitable production technological process was determined.

6A02 alloy; sodium brittleness; sodium removal agent

TG292,TG146.21

A

1005-4898(2016)03-0026-05

10.3969/j.issn.1005-4898.2016.03.06

殷云霞(1982-),女,黑龙江省克东县人,工程师。

2016-01-19