单面焊接双面成形技术在铝合金罐车上的应用

吴钦,许杰能

(中国重汽集团柳州运力专用汽车有限公司,广西柳州545112)

单面焊接双面成形技术在铝合金罐车上的应用

吴钦,许杰能

(中国重汽集团柳州运力专用汽车有限公司,广西柳州545112)

铝合金材料是降低车辆自重的新材料之一,这给使用铝合金材料的车辆带来新的市场契机。铝合金罐车的生产制造关键在于铝及铝合金罐体的焊接上。本文主要论述一种新型的铝合金罐体焊接工艺,即铝合金罐体的单面焊接双面成形技术,经产品试制验证可行、有效。单面焊接双面成形技术在铝合金罐车制作上的成功运用将极大的提升铝合金罐车产能,减少劳动量,让制造企业在激烈的市场竞争中更容易获利。

铝合金罐车;焊接;单面焊接双面成形

全国公路计重收费、燃油税、超载超限车辆整治等政策法规的不断实施,意味着车辆载货越多,油耗就越大,运输成本也就越高。因此,降低整车自重便成为提高运输车辆载质量的一个重要途径,轻量化汽车成为社会发展的趋势。实现汽车轻量化的主要途径有两个:结构化设计和新材料的使用[1]。铝合金,因为具有良好的成型性能和较好的强度、耐腐蚀性且成本低等优点,被越来越多地应用到汽车底盘、发动机及车身中。因此,提高汽车的用铝量,实现轻量化,已经成为当今汽车制造业技术进步的一个重要环节[2]。

罐式车作为重要的物流设备,在运输中的应用极为广泛,在运输成本中占有很大的投资比例。铝合金罐车可采用半挂式或一体式结构,给运输业带来了无限增值效益:安全、高效、环保、节能,在保证整车强度及可靠性和稳定性的前提下,可最佳优化车辆的有效载荷。在许多欧洲国家,专业的制造商已形成大型生产线和熟练工人,并大规模生产铝合金罐车。而铝合金罐车的制造难点是铝及铝合金材料的焊接,本文主要论述自动送丝双脉冲交流氩弧焊(TIG焊)单面焊接双面成形工艺技术在铝合金罐车罐体焊接上的成功运用,可有效促进铝合金运油车的产能提升。

1 铝合金罐车的罐体外形结构

我公司生产的铝合金半挂罐式车辆(见图1),采用空气悬挂,运输介质为汽油。罐车的装卸方式为上装下卸或底部装卸。罐体为卧式铝制焊接直圆筒结构,罐体横截面为类椭圆形,罐体分五仓。罐体及封头材质:铝5182-H111(抗拉强度Rm=280 MPa;屈服强度RmL=125 MPa;断后伸长率A≥26%);板厚5~6 mm.

图1 铝合金罐车罐体外形结构图

1.1铝合金罐车罐体板焊接技术要求

(2)焊接接头的使用性能。填充金属的选择除取决于母材成分外,还与接头的几何形状、运行中的抗腐蚀性要求以及对焊接件的外观要求有关;焊接后每条焊缝不小于10%要求进行X射线探伤III级合格,且罐体板自动焊接焊缝探伤一次探伤合格率≥95%;经试水、试漏检测合格后方能出厂(GB18564.1 -2006金属常压罐体安全技术要求规定)。

1.2铝合金罐车罐体板焊接技术难点

(1)5000系列铝合金导热系数比钢大一倍多,而且比热容较大,焊接时必须采用专门的焊接工艺,因为铝合金的导热系数比能量集中、功率密度大的热源。另外铝合金的线膨胀系数较大,大约是钢的两倍,易产生较大的焊接变形。目前,铝合金焊接常用的方法有MIG焊接和TIG焊接,其中:TIG焊操作较易撑握,焊缝成型美观,但由于功率较小,效率低,主要适用于薄板(3 mm以下)对接及管(管板)对接等场合;MIG焊接方法适用面较广,当然MIG焊接方法应用最为成功的金属材料应为铝合金,超过3 mm的平板接头,一般MIG焊均能进行全方位焊接,2~3 mm平板对接接头采用脉冲MIG焊,亦能取得良好的效果。铝合金焊缝中的主要缺陷是气孔,其次是夹渣,裂纹较为少见[3]。

(2)铝合金的固态和液态色泽不易区别,焊接操作时难以控制熔池温度。

(3)焊后经过X射线探伤检测一次性合格率≥95%,满足罐式车出厂的硬性指标。

2 铝合金罐车罐体焊接方法选择

铝合金罐体材料的焊接方法很多,各种方法有其不同的应用场合。目前针对铝合金轻量化汽车的焊接主要的焊接方法有手动交流钨极氩弧焊(手工TIG焊)、自动送丝双脉冲交流钨极氩弧焊(简称自动TIG焊)、自动/半自动熔化极氩弧焊(自动/半自动MIG焊)三种焊接方法。

日子如同流水,生活没有波澜。很多时候她试图弄清这些伤疤的来历,可是每当想到这里,便困意渐浓。然后她的脚跟上多出第四道和第五道伤疤,再然后,第六道伤疤迟迟不见。

2.1手工钨极氩弧焊(手工TIG焊)

手工钨极氩弧焊(手工TIG焊),这种方法是在氩气保护下施焊,热量比较集中,电弧燃烧稳定,焊缝金属致密,焊接接头的强度和塑性高,在工业中获得较广泛的应用。但是生产效率低、工人劳动强度大,仅适用于罐体长度小于8 m、小批次的罐车。而对于车罐体长度超过8 m的铝合金罐车,罐体焊接工作量大。若采用手工TIG焊的方式来焊接罐体,生产周期长,纯手工焊焊接接头过粗糙,影响产品外观,且焊缝质量难保证,且产品交付周期过长,影响企业的效益。

2.2自动、半自动熔化极氩弧焊(自动/半自动MIG焊)

自动、半自动熔化极氩弧焊(自动/半自动MIG焊)的电弧功率大,热量集中,热量影响区小,生产效率比手工钨极氩弧焊可提高2~3倍,可以焊接厚度在50 mm以下的纯铝及铝合金板。焊接厚度30 mm的铝板不必预热,只焊接正、反两层就可获得表面光滑、质量优良的焊缝。半自动熔化极氩弧焊适用于定位焊缝、断续的短焊缝及结构形状不规则的焊件,用半自动氩弧焊焊炬可方便灵活地进行焊接,但半自动焊的焊丝直径较细,焊缝的气孔敏感性较大并且不易于采用单面焊接双面成形工艺,产品质量相对欠缺。

2.3自动送丝双脉冲交流氩弧焊(自动TIG焊)

自动送丝双脉冲交流自动氩弧焊(自动TIG焊),是利用钨极与工件之间形成电弧产生的大量热量熔化待焊处,外加填充焊丝获得牢固的焊接接头;通过与搭载焊接专机的方式可以实现单面焊接双面成形工艺的自动化焊接方法,该方法焊接具有焊缝质量好、生产效率高,可焊尺寸区域广等特点。

通过对比,结合铝合金罐车罐体的结构设计情况,焊接铝合金罐车罐体较适宜的工艺方法是自动送丝双脉冲交流氩弧焊(自动TIG焊)单面焊接双面成形方法(焊缝质量好、可焊区域广、降低罐体板翻转次数)。

以下是结合国内某科技有限公司生产的具备自动送丝双脉冲交流自动TIG焊单面焊接双面成形工艺技术条件的技术运用情况,将该工艺情况做进一步的说明。

3 铝合金罐车罐体(主要材质:美铝5182-H111)焊接工艺

3.1焊接设备

采用国内某科技有限公司生产的具备自动送丝双脉冲交流单面焊接双面成形工艺条件的拼板自动焊机(见图2)。

3.2焊接材料

选用进口同质焊丝ER5183(加铝)/R5183,满足接头的强度及使用要求,焊丝直径为φ1.6 mm.保护气体选用纯度不低于99.99%的氩气。

3.3焊接工艺评定

(1)焊接试板及坡口准备

待焊处坡口见图(3)所示,焊接前将坡口内外两侧8~10 mm范围内的油污、灰尘等杂质用丙酮清理,采用不锈钢刷将氧化膜去除至坡口露出纯金属光泽。

图3 坡口形式

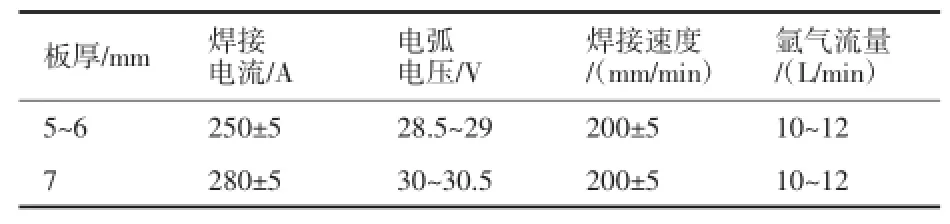

(2)焊接工艺参数

焊接时按照试焊经验确定了工艺参数如表1所列。

表1 焊接工艺规范参数

(3)焊缝评定

试板焊接完后,我公司委托特种承压设备检测研究院分别进行了焊缝外观检验、内部X射线探伤检验,并参照EN14286、GB/T228.1-2010(金属材料拉伸试验第一部分:室温试验方法)进行了拉伸试验,其试验情况如图4,表2、3所示。

图4 焊缝外观效果

表2 X射线探伤检验结果

表3 焊件拉伸试验结果

试验结果表明,采用自动送丝双脉冲交流氩弧焊单面焊接双面成形工艺焊接的铝合金罐体板焊缝X射线一次探伤通过率高,抗拉强度、断后延伸率等力学性能指标符合《GB18564.1-2006金属常压罐体安全技术要求》及满足我公司对铝合金罐车焊缝一次探伤合格率规定的相关要求。

4 结束语

随着社会的进步,铝及铝合金因其独特的材料性质使其在轻量化罐车领域中得到了越来越广泛的应用,成为我国现代化物流运输事业发展中不可缺少的结构材料之一。通过对自动送丝双脉冲交流TIG焊在轻量化铝合金罐车罐体焊接上的运用研究可以看出,自动送丝双脉冲交流TIG焊单面焊接双面成形技术在铝合金罐罐体板焊接上有着独特的特点和性质(高效、高质量、一次可焊区域广),同时为能更好的应用单面焊接双面成形工艺技术制造出更多更精美的铝合金罐车产品。

[1]赵宗超.铝合金材料在汽车中的应用与发展[J].铝合金材料在汽车中的应用与发展,2011,(8):20-25.

[2]蔡其刚.铝合金在汽车车体上的应用现状及发展趋势探讨[J].广西轻工业,2009,(3):72-75.

[3]中国机械工程学会焊接学会.焊接手册(第一卷)焊接方法与设备[M].北京:机械工业出版社,2001.

The User of Single Side Welding and Both Sides Forming Technology on Making Aluminium Alloy Tank

WU Qin,XU Jie-neng

(SINOTRUK Liuzhou Yunli Special Vehicle Co.Ltd.,Liuzhou Guangxi 545112,China)

The aluminum alloy material is one of the new materials to reduce the weight of vehicle.It brings a new market opportunity for vehicles using aluminum alloy materials.The key to the aluminum alloy tanker production is aluminum and aluminum alloy tank welding.A new type of aluminum alloy tank welding process is discussed in this paper.That is single side welding double side forming technology of aluminum alloy tanker,which proved by producing test.The succeed user of single side welding double side forming technology on making aluminium alloy tank will promote capacity and reduce work of making aluminium alloy tank.It will make the producer easily to have a good profit in h the intense business.

aluminium alloy tank;welding;single side welding and both sides forming

TG44

B

1672-545X(2016)10-0150-03

2016-07-15

吴钦(1985-),男,广西合浦人,本科,技术员,从事专用汽车焊接、装配等工作;许杰能(1981-),男,广西防城港人,本科,技术员,从事专用车生产工艺指导。