基于遗传算法与仿真的混流生产下产品投产顺序研究

张洪亮,张鹏彬

(安徽工业大学 管理科学与工程学院,安徽 马鞍山 243032)

基于遗传算法与仿真的混流生产下产品投产顺序研究

张洪亮,张鹏彬

(安徽工业大学 管理科学与工程学院,安徽 马鞍山 243032)

混流生产可以使企业适应多品种、小批量的生产环境,而其顺利实施的关键问题之一是确定产品的投产顺序。基于此,将遗传算法与Flexsim仿真应用到混流生产下产品投产顺序的研究中。在最小生产循环的基础上,建立了最小化超载与闲置成本、最小化生产率变化成本的目标规划模型,利用遗传算法对该模型进行求解,并搭建了基于Flexsim的仿真模型,为验证产品投产方案的科学性及比较各投产方案的优劣提供可视化工具。以某电机厂总装生产线为例进行了案例研究,验证了该方法的合理性与可行性。所提出的方法对企业顺利实施混流生产、科学制定产品投产顺序具有一定的价值和指导意义。

混流生产;投产顺序;遗传算法;Flexsim仿真

作为精益生产的核心工具,混流生产追求产品型号的均衡及产品数量的均衡。它的实施可以提高企业生产的柔性,满足顾客的多样化需求预期,进而使企业更好地适应多品种小批量的市场环境,因此,越来越多的制造企业开始实施混流生产。而混流生产顺利实施的核心问题是生产线均衡和投产排序问题,这两个方面也是学者们的研究热点。

Boysen等[1]对生产线平衡问题进行了分类。 Corominas A等[2]探讨了熟练工与非熟练工情景下生产线平衡的问题。 Alesmjm[3]在考虑次生产线平衡的情景下,给出了生产线平衡的模型。

何非等[4]给出了装配关系复杂性的度量模型,构建了最小装配关系复杂差异度下生产线平衡模型,并验证了该模型的可行性。付郁等[5]利用改进遗传算法对某发动机厂的最优装配顺序及工位作业分配进行了研究。曹振新等[6]以某汽车混流装配线为例,构建了生产线平衡模型,并验证了混合遗传算法在解决该类问题中的优越性。郑巧仙等[7]将改进的蚁群算法用于解决双边装配线平衡问题。赵华丽等[8]以某发动机装配线为研究对象,在仿真分析的基础上,采用ECRS及工序重构的方法,对该装配线的平衡进行了实证分析。丁继武等[9]构建了产能平准化混流切换模型,并以某汽车厂焊接车间为例验证了模型的合理性。吴永明等[10]针对产品族混合装配线平衡问题,构建了双种群遗传算法,并验证了该算法的有效性。

通过文献可知,混流生产下生产线平衡及产品排序问题仍为当前的研究热点。本文以某电机厂组装生产线为研究对象,在相关研究的基础上,构建多目标规划模型,利用遗传算法进行求解,并采用Flexsim可视化仿真模型对比各方案的优劣,进而为相关企业顺利推进混流生产提供指导与借鉴。

1 问题描述及模型建立

1.1 问题描述

某电机厂始建于1958年,始终专注于电机制造,公司规模及综合经济效益指数始终保持行业前列。近年来,由于电机市场逐渐转向以多品种、小批量为特点的市场环境,为了更好地适应客户需求,保持市场占有率,公司在逐步扩大产品系列。目前公司已形成低压高效、高压高效为主导的50多个产品系列的生产制造格局。多产品系列的生产能力为公司赢得了市场,但由于公司仍采用传统的批量排程模式,导致公司生产现场在制品库存高、资金周转速度慢,订单准时完成率较低,企业对市场需求的快速反应能力有待提升。因此,公司迫切需要导入混流生产,制定合理的投产顺序,保持生产的均衡化和同期化。

1.2 模型建立

论文以该公司组装生产线为例进行分析,根据公司近期的订单情况,可以确定组装线的最小生产循环(minimal production set,MPS)。一个MPS以第1个产品进入组装线开始,直到该循环的最后一个产品离开生产流线时结束。

当产品以不同顺序进入流水线时就产生了不同的时间差和成本差异。因此,优化投产顺序可以降低组装线的生产成本,缩短生产周期,提高组装线柔性。

1.2.1 模型假设

1) 假设每一个可能的排序都是可行的,不会出现不可行排序;

2) 不考虑组装线的调整和检查时间;

3) 生产装配和作业人员效率及可能的浪费已经被考虑进去;

4) 假定零部件供应充足,且不会出现设备故障等意外事故;

5) 线外辅助员工的数量不限且操作足够熟练;

6) 每个产品开始加工的位置一定在该工作站内部;

7) 产品在组装线上是相对固定的,且只能按照流水线流动的方向向下道工序走;

8) 不考虑作业员移动的时间;

9) 相邻的工作站之间不存在缓冲区;

10) 每个工作站的操作员只负责本工作站的工作,即使闲置也不准到其他工作站操作;

11) 设定每个工作站开始进入的边界位置为0,结束点是工作点的位置长度;

12) 不考虑提前完成对成本的影响。

1.2.2 符号定义

1.2.3 目标规划模型的建立

论文在借鉴相关研究的基础上,构建了面向“最小超载和闲置时间成本”及“最小生产变化率成本”的目标规划模型。

1) 最小化超载和闲置时间成本

因为每个工作站的人员是固定的,对于每一个工作站来说,当作业员能在本工作站完成作业时,此工作站尾端位置就是该工作站结束点的位置。如果此时下一个产品还未能进入该工作站则作业员处于闲置状态,产生闲置成本。如果作业员不能在本工作站完成,则此工件在该工作站的结束位置即为该工作站的下界线,此时就需要线外人员辅助完成该工件的作业,由此产生了超载成本。数学模型如下:

s.t

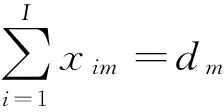

(1)

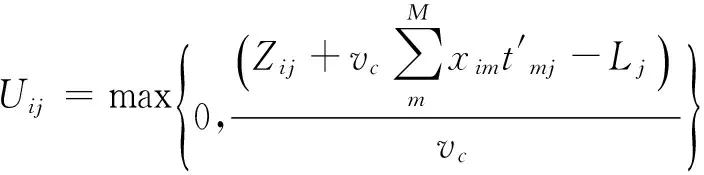

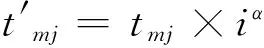

(2)

(3)

(γ×vc),Lj-(γ×vc)]}∀i,j

(4)

(5)

Z1j=0,Zij≥0 ∀i,j

(6)

Uij≥0 ∀i,j

(7)

(8)

目标函数的含义为工作站j上完成加工产品i的超载及闲置成本最小;约束条件(1)可保证一个工作站只能同时加工一个产品;约束条件(2)表示一个最小生产循环中m类型的产品的总生产量;约束条件(3)表示工作站j上的第i种产品的超载时间;约束条件(4)表示在某个投产序列中工作站j上产品(i+1)的开始加工位置不能超过工作站的长度;约束条件(5)为作业员因业绩效率不同而对作业时间的影响;约束条件(6)表示每一个工作站是封闭的;约束条件(7)表示作业员在工作站j上如果按时完成了任务i时Uij=0,而没有按时完成时Uij≥0,故该变量是非负的;约束条件(8)表示当作业员在工作站j上加工完产品i等着产品(i+1)进入工作站时产生的闲置时间。

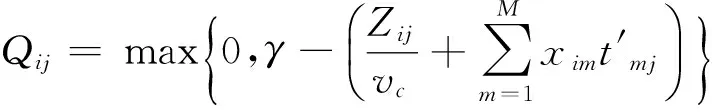

2) 生产变化率成本最小化

混流生产追求尽量保持各个零部件在单位时间内的消耗量保持稳定。为了追求生产流程中瞬时零件消耗率和理想消耗率绝对误差最小,本文引入了最小生产变化率的概念。由于电机制造中每个产品消耗的零部件种类多,因此本文采用某种类产品瞬时产量占总产量比率的绝对误差来代替。

约束条件同上一目标下的数学模型。

1.2.4 多目标综合

对本文提出的2个目标函数进行加权处理,可得到最终的目标函数:

式中:ω1+ω2=1,ω1,ω2为权重系数,由专家和企业管理者评定。

2 基于遗传算法的产品投产顺序求解

2.1 基础数据

本文以该电机厂第一总装车间装配线上的YX3系列中80M2-4、100L2-4及60M-4三种型号的产品作为分析对象。由企业资料得3种类型产品每天产量分别是120台、180台、150台,可得最小生产循环内3种产品比为4∶6∶5,共计15件。

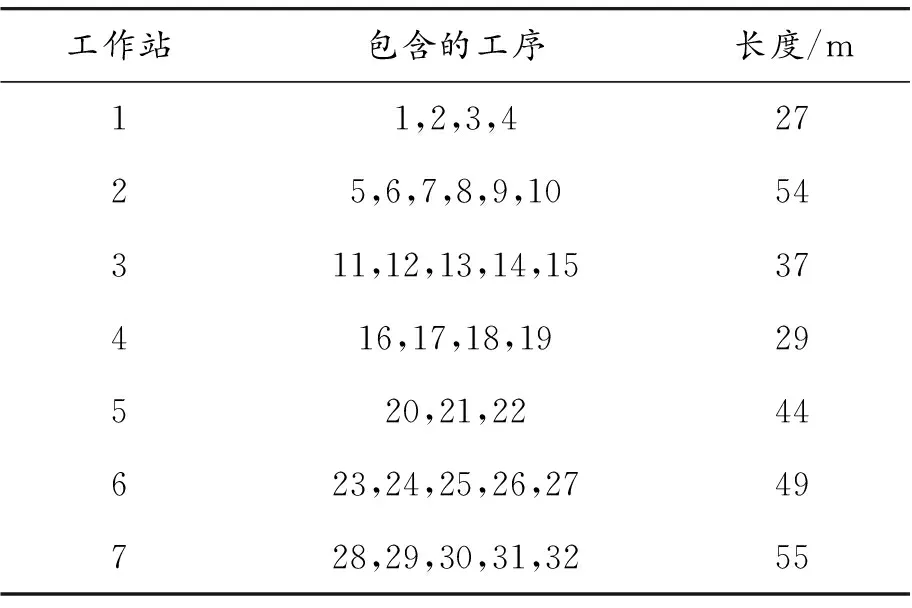

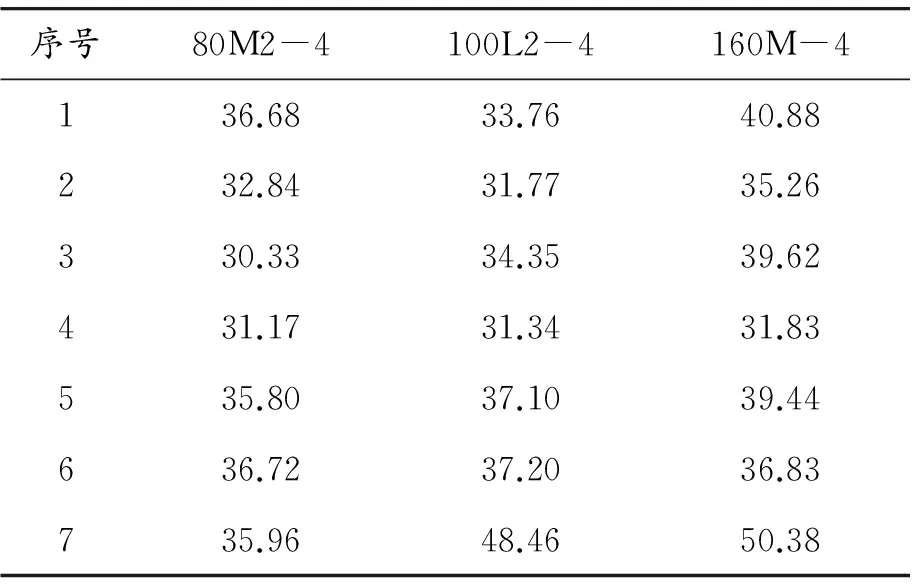

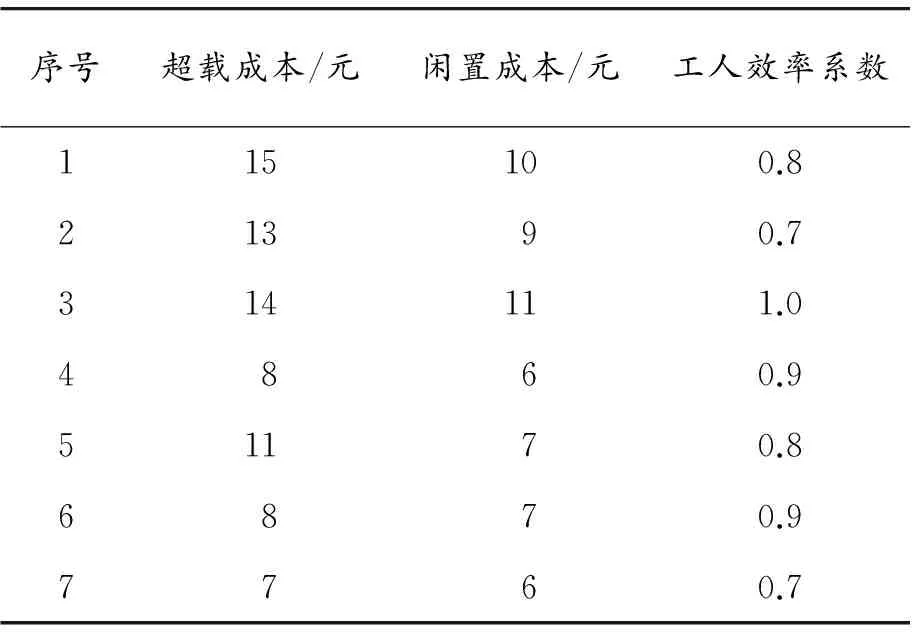

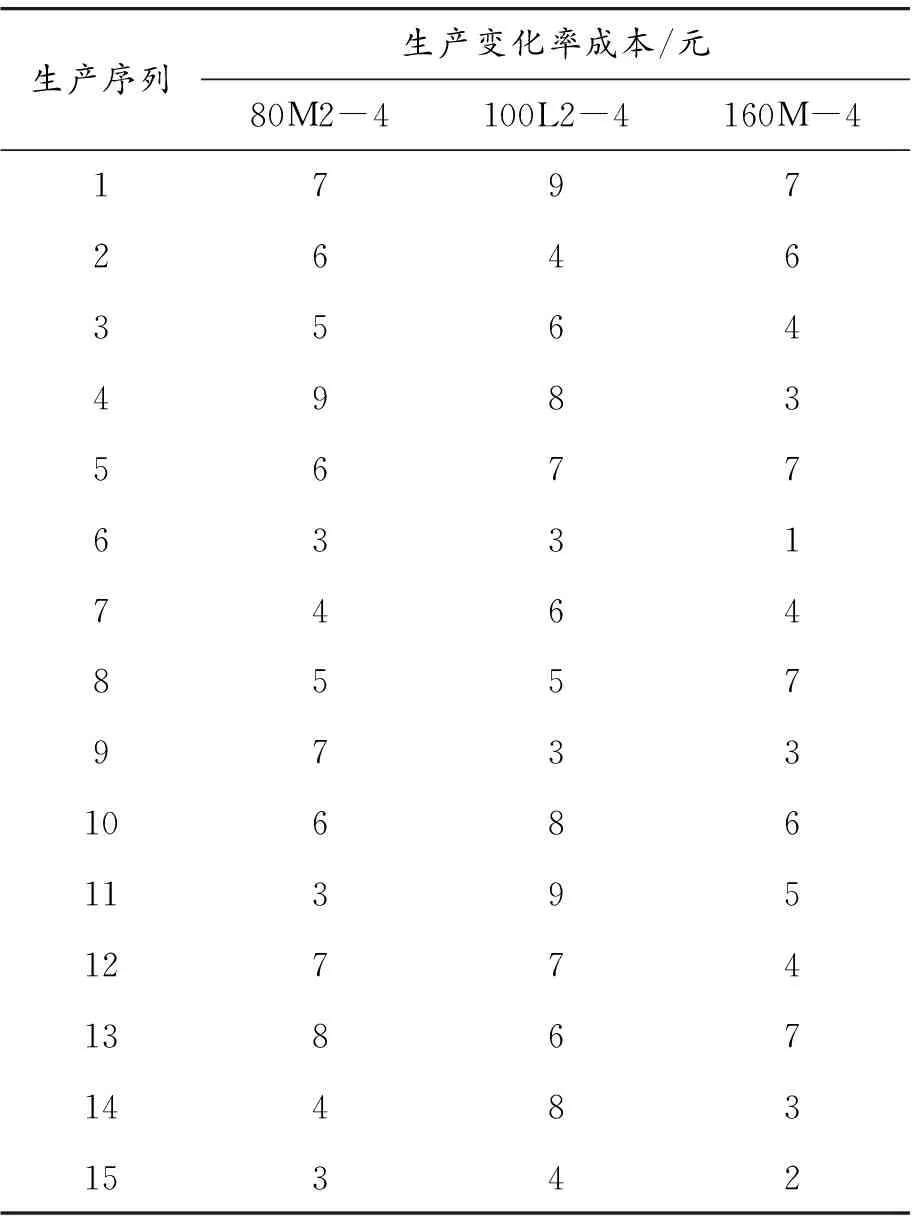

根据企业实际并结合生产线平衡理论把该装配线的32个工位划分为7个工作站。相关数据如表1~4所示。

表1 工作站划分及长度

表2 各类型电机在各工作站的操作时间 min

表3 各工作站超载、闲置成本及工人效率系数

表4 生产变化率成本

对于混流生产下最小循环投产间隔的问题,本文采用固定间隔时间投产方法,投产时间间隔为7 min。

2.2 数学模型的Matlab求解

本文采用遗传算法对投产排序多目标模型进行求解,具体参数设定如下:

1) 采用实数编码对投产顺序进行编码;

2) 种群规模取100;

3) 交叉概率取0.75;

4) 变异概率选0.05;

5) 进化的最大代数选100代。

使用Matlab编程求解,可得最小生产循环下,最优投产排序为ACBCBBCCABBCBAA,此时,目标成本值最小,值为1 867.43。

3 混流装配线的Flexsim仿真

论文中使用Flexsim7.3进行建模仿真,模型中使用多功能处理器代替普通处理器,以便通过分部加工功能来模拟在某个工位当中出现超载情形时,使用第2个作业员(辅助操作员)来操作。模型中暂存区是为了某工位出现超载时暂时存放下一个产品。

3.1 仿真元素定义

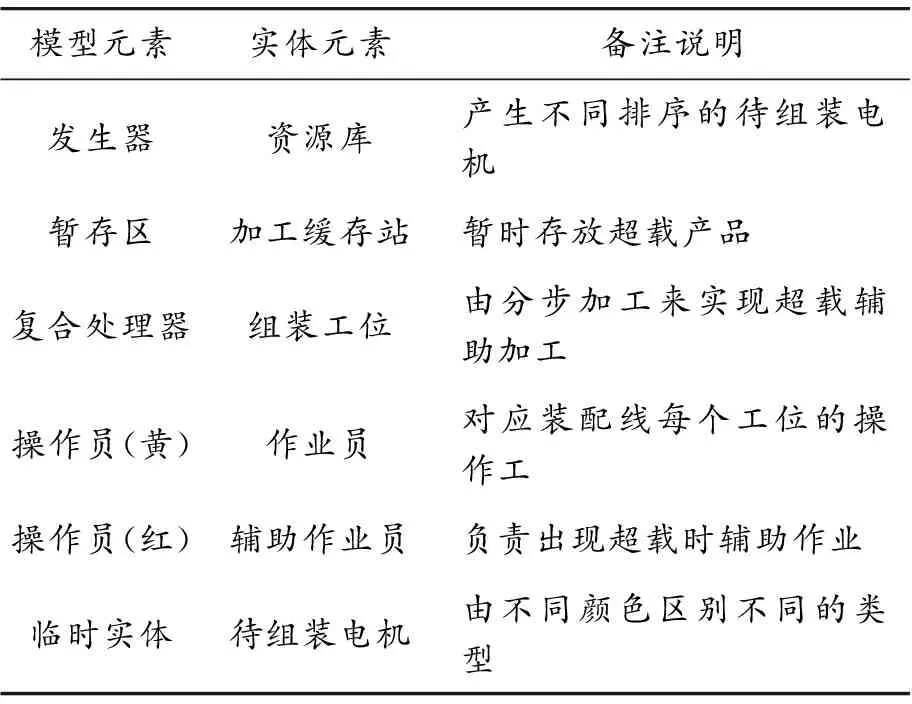

仿真模型里每一个实体代表着现实生产线上一个生产设备、或者生产要素。通过菜单项来定义其生产系统中相应的元素的名称、类型和数量,具体定义如表5所示。

表5 仿真元素定义

3.2 建立系统仿真模型

3.2.1 导入布局图与实体并连接实体

在Flexsim中导入车间布局CAD图,根据车间装配流线各工位名称修改仿真实体名称(图1)。仿真过程中使用复合处理器对应装配加工工位,以方便统计模型的超载闲置成本。每个工位上配备有两个操作员,以红黄为区分,黄色操作员为装配线作业员,红色操作员则为本工位的辅助操作员。模型中发生器用于产生不同序列的一个最小生产循环。吸收器用于吸收装配完毕、离开系统的电机。将各个固定实体进行A连接,各工位的操作员与之对应的工位进行S连接。

图1 实体导入与连接

3.2.2 各实体的仿真设置

1) 发生器设置

仿真模型采用固定时间进行投产,由本文可知时间间隔为7 min,故在发生器的到达方式选项卡下选择“到达时间表”,并进行相应的设置。模型中用类型为1,2,3的临时实体分别代表80M2-4,100L2-4,160M-4三种类型的电机。为了在模型对3种电机加以区分,在发生器的离开触发里添加代码,将3种类型的颜色分别设置为黑色、白色、红色。

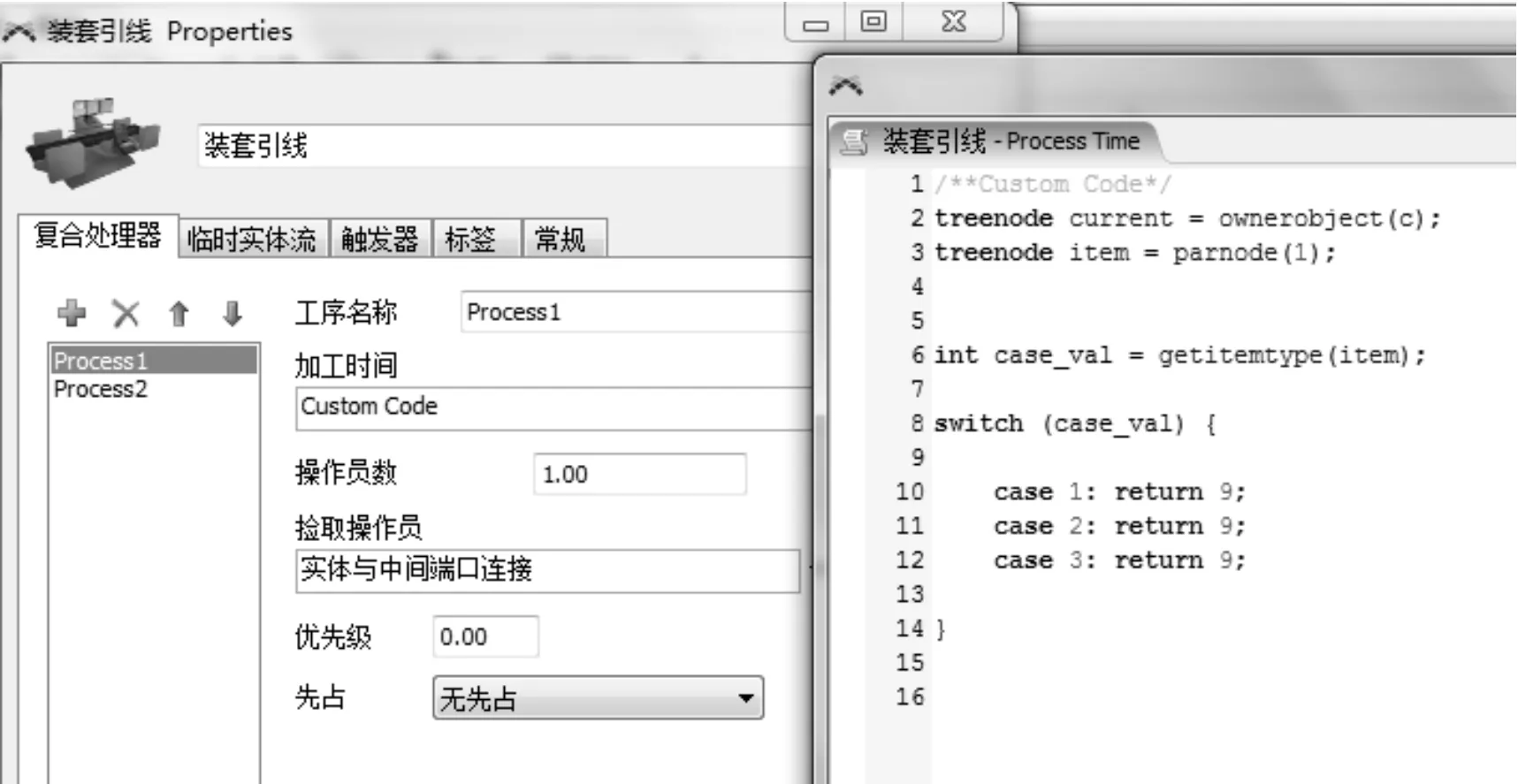

2) 复合处理器设置

复合处理器代表每个工位的操作,当该工位出现超载时使用线外人员进行辅助作业,进而可以确定辅助(超载)的成本。每个工位的加工时间就是作业员的操作时间乘以其效率系数,由于本文的数学模型假定流线的速度为1 m/min,工位的长度值等于该工位的操作时间,如果作业员在该时间内完成则不会超载,如果在该时间段内无法完成则出现超载,此时使用到辅助人员进行辅助作业。各个工位按照相应的数据进行设置处理,并且针对不同类型产品的操作时间进行设置。复合处理器的第1工序和第2工序分别由作业员(黄)和辅助作业员(红)单独作业。图2为“装套引线”工位的代码设置示例。其他工序的参数设置和操作人员调用设置与此类似,在此省略。

图2 装套引线工位的仿真参数设置

3) 操作人员设置

操作员人除了设置端口和调用之外,为了视觉上区别工位装配作业人员和辅助装配作业人员,仿真模型中把每个工位的第2个中间端口连接辅助装配人员的颜色设置为红色,而该工位的装配作业员设置为黄色。

4) 财务统计数据设置

使用Flexsim中Dashboards的财务分析功能对每一个操作员进行财务数据计算,每一个工序按照相应的成本数据乘以第1个目标函数的权重进行设置,其对应的是第1个目标函数的值。第2个目标函数则通过一个仿真的最小循环生产序列中,在最后吸收器中统计每种类型的变换率总成本再乘以相应的权重,可知财务统计的最终结果为数学模型的目标函数值。

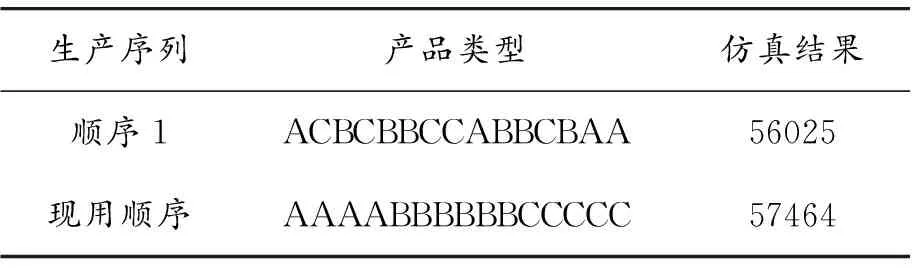

3.2.3 模型的运行

将利用遗传算法得到的产品投产顺序称为顺序1,即ACBCBBCCABBCBAA,而该电机厂现在所采用的装配方式为A,B,C三种产品按照生产计划量依次生产。在Flexsim中利用实验器对两种不同的投产顺序进行仿真实验,仿真时间设定为8 h,可得到在“最小超载和闲置时间成本”及“最小生产变化率成本”下4种不同投产顺序的成本。仿真结果如表6所示。

表6 仿真实验结果

根据仿真结果可知:由遗传算法确定的最优投产顺序,即ACBCBBCCABBCBAA,明显比现行的产品投产方案效果好。

由表6可知:企业现行的投产序列与由遗传算法求解得到的最优投产顺序相比,每天因排序不良会造成的成本消耗就有1 439元,这表明,如果使用最优投产顺序每月可以节省43 170元的成本,累积一个季度就可以节约172 680元的成本。因此,实施混流生产,采用科学合理的投产顺序对降低企业生产成本有重要的作用。同时,混流生产的实施对企业提高订单准时完成率,增强企业的柔性具有积极的影响。

4 结束语

本文构建了基于“最小超载和闲置时间成本”及“最小生产变化率成本”的混流生产下产品投产顺序的多目标数学模型,利用遗传算法得到了投产顺序最优解。在此基础上,构建了Flexsim仿真模型,通过仿真对比了产品不同投产顺序下的成本差异,不仅验证了文中所构建的数学模型的合理性,同时也为决策者从可视化、动态化的角度分析各种投产方案的优劣提供了平台。本文将遗传算法与Flexsim仿真结合起来研究混流生产下产品排序的问题,丰富了产品投产顺序的相关研究,在一定程度上克服了已有研究的不足。本文研究成果对制造企业合理制定产品投产顺序、顺利推进混流生产具有一定的指导意义,对制造企业提高生产系统的柔性、适应多品种小品量的市场环境具有一定的价值。

[1] BOYSEN N,FLIEDNER M,SCHOLL A.A classification of assembly line balancing problems[J].European Journal of Operational Research,2007,183(2):674-693.

[2] COROMINAS A,PASTOR R,PLANS J.Balancing assembly line with skilled and unskilled workers[J].The International Journal of Management Science,2008,36(6):1126-1132.

[3] ALESMJM.A new approach to solve a mixed-model assembly line with a bypass subline sequencing problem[J].The international Journal of Advanced Manufacturing Technology,2011,52(11):1053-1066.

[4] 何非,饶运清,邵新宇.基于装配关系复杂性的装配线动态平衡问题[J].计算机集成制造系统,2013,19(1):29-38.

[5] 付郁.基于改进遗传算法的某发动机装配线平衡研究[J].机械,2014,5(41):16-21.

[6] 曹建新,许少华,朱建昌.混合遗传算法在汽车混流装配线平衡中的应用[J].机械制造,2014,52(599):40-43.

[7] 郑巧仙,李明,李元香,等.求解双边装配线平衡问题的改进蚁群算法[J].电子学报,2014,42(5):841-845.

[8] 赵华丽,严伟,王煜.基于ECRS原则与工序重构的发动机装配线平衡问题分析[J].机械工程师,2015(8):112-115.

[9] 丁继武,刘宏伟,许丹.平准化生产模型研究及其应用分析[J].工业工程,2015,18(1):31-36.

[10]吴永明,戴隆州,罗利飞.面向大批量定制的产品族装配线平衡优化[J].机械设计与制造,2016(1):158-160.

(责任编辑 刘 舸)

Study of Product Sequencing Under Mixed Flow Production by GA and Simulation

ZHANG Hong-liang,ZHANG Peng-bin

(Management Science and Engineering School, Anhui University of Technology,Ma Anshan 243032, China)

Mixed flow production can make enterprises meet the demand of multi-product and small batch production environment, while the product sequencing is the key factor to its smooth implementation. Under this background, this paper sets up one product sequencing method under mixed flow by GA and simulation. Under the minimum production cycle, the goal programming model is given out with minimum cost of overload and idle cost as well as minimum cost of productivity change, then the model is solved by GA. The simulation modelbuilt by Flexsimis used to verify the rationality of product sequencing schemes and to compare different product sequencing schemes by visualization approach. The method put forward by this paper is applied to one motor enterprise concretely, showing its feasibility. The study of this paper gives out one method to make product sequencing for enterprises, thus promoting the implementation of mixed flow production.

mixed flow production;production sequencing; genetic algorithm; Flexsim simulation

2016-07-14 基金项目:安徽省教育厅人文社科重点项目(SK2016A0168);安徽省社科联社会科学创新发展研究课题(A2015070)

张洪亮(1979—),男,河北沧县人,博士,副教授,主要从事精益生产与系统仿真等方面的研究,E-mail: zhanghongliang_17@126.com。

张洪亮,张鹏彬.基于遗传算法与仿真的混流生产下产品投产顺序研究[J].重庆理工大学学报(自然科学),2016(11):134-140.

format:ZHANG Hong-liang,ZHANG Peng-bin.Study of Product Sequencing Under Mixed Flow Production by GA and Simulation[J].Journal of Chongqing University of Technology(Natural Science),2016(11):134-140.

10.3969/j.issn.1674-8425(z).2016.11.022

TP39

A

1674-8425(2016)11-0134-07