某汽车前门结构的有限元模态刚度分析

张玉成,杨洪涛

(东风小康汽车有限公司 汽车技术中心,重庆 400033)

某汽车前门结构的有限元模态刚度分析

张玉成,杨洪涛

(东风小康汽车有限公司 汽车技术中心,重庆 400033)

基于有限元法,建立某车型前门结构有限元模型,在自由无约束加载条件下进行模态分析;在前门不同开启角度工况下,根据其变形情况进行垂向刚度分析;在不同位置处加载状态下,对前门结构进行侧向刚度分析。利用HyperMesh和Altair optistruct进行有限元模拟分析及求解,为评价前门结构的固有频率和振动型式、产品结构设计及优化提供理论基础,具有一定的理论及工程应用价值。

模态分析;垂向刚度;侧向刚度;有限元

前门结构作为独立、综合的转动部件,是白车身结构重要构成部件之一,其性能直接决定白车身结构性能的好坏。前门与车厢共同组成了乘坐密闭空间,应具有良好的振动特性以避免在外界激励频率作用下形成共振,造成振动破坏。同时,除了保证外形质量外,应具有足够的刚度以保证开、闭状态性能的可靠性及侧碰安全性。在产品结构前期设计过程中,进行有限元模拟分析可规避设计风险、节约成品、缩短设计周期。本文以某汽车前门结构为研究对象,对前门结构模态、垂向刚度及侧向刚度等进行有限元模拟分析,为产品结构设计及优化提供理论依据。

1 前门结构有限元分析

1.1 前门结构模态分析

前门是整车中一个非常重要的结构部件,其质量影响外观质量及侧碰安全性能。根据机械振动原理,前门失效主要由外界频率激励如道路、发动机等引发共振破坏。所以,在产品结构设计过程,应尽可能提高前门最小固有频率,避开外界激励频率所引发的共振区,避免结构内空腔产生共鸣噪音[1]。

1.2 前门结构刚度分析

前门结构的刚度包括垂向刚度及侧向刚度[2]。垂向刚度主要分析关闭状态下前门上角点、下角点、门锁处的垂向位移量,不同开度工况及门锁处作用力下的垂向位移量;侧向刚度主要分析前门上角点、下角点、窗台内外板中心点在垂直车门方向加载力作用下的位移量[3]。

2 前门结构有限元模型建立

有限元模型采用HyperMesh作前处理,Altair optistruct求解。其中:HyperMesh集成了设计与分析的各种工具,并具有高效的网格划分功能[4-6];Altair optistruct可计算求解线性和非线性问题,具有计算精度高、效率高等优点[7-8]。

2.1 前门结构有限元网格划分

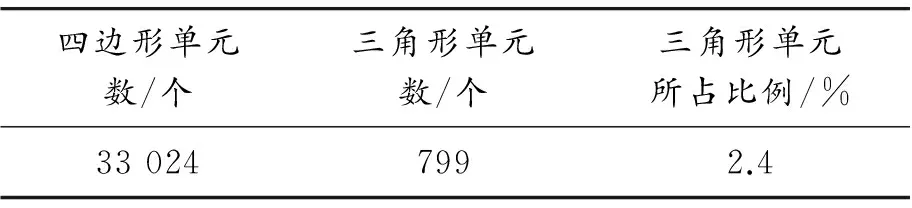

前门具有几何结构复杂多变,尺寸数据多等特点,有限元模型的建立精度直接影响有限元计算结果的精度,否则易使得计算结果误差较大。根据前门结构数模建立计算模型,采用板壳单元进行有限元离散处理,并尽量多地采用四边形板壳单元,少量三角形单元以满足过渡需要,保证网格质量,网格单元划分如表1所示。材料参数如表2所示。

表1 网格单元划分

表2 材料参数

2.2 焊点及焊缝处理

焊点采用CWeld单元模拟,缝焊采用RBE2单元模拟。

2.3 附件处理

附件及内饰采用MASS质量点单元模拟,铰链采用体单元模拟。

2.4 边界条件

2.4.1 模态分析边界条件

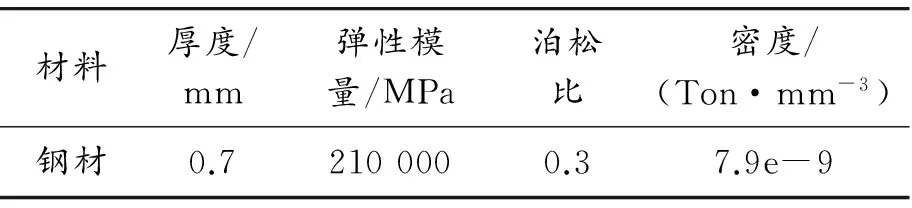

自由状态,无约束及加载,有限元模型如图1所示。

图1 前门结构有限元模型

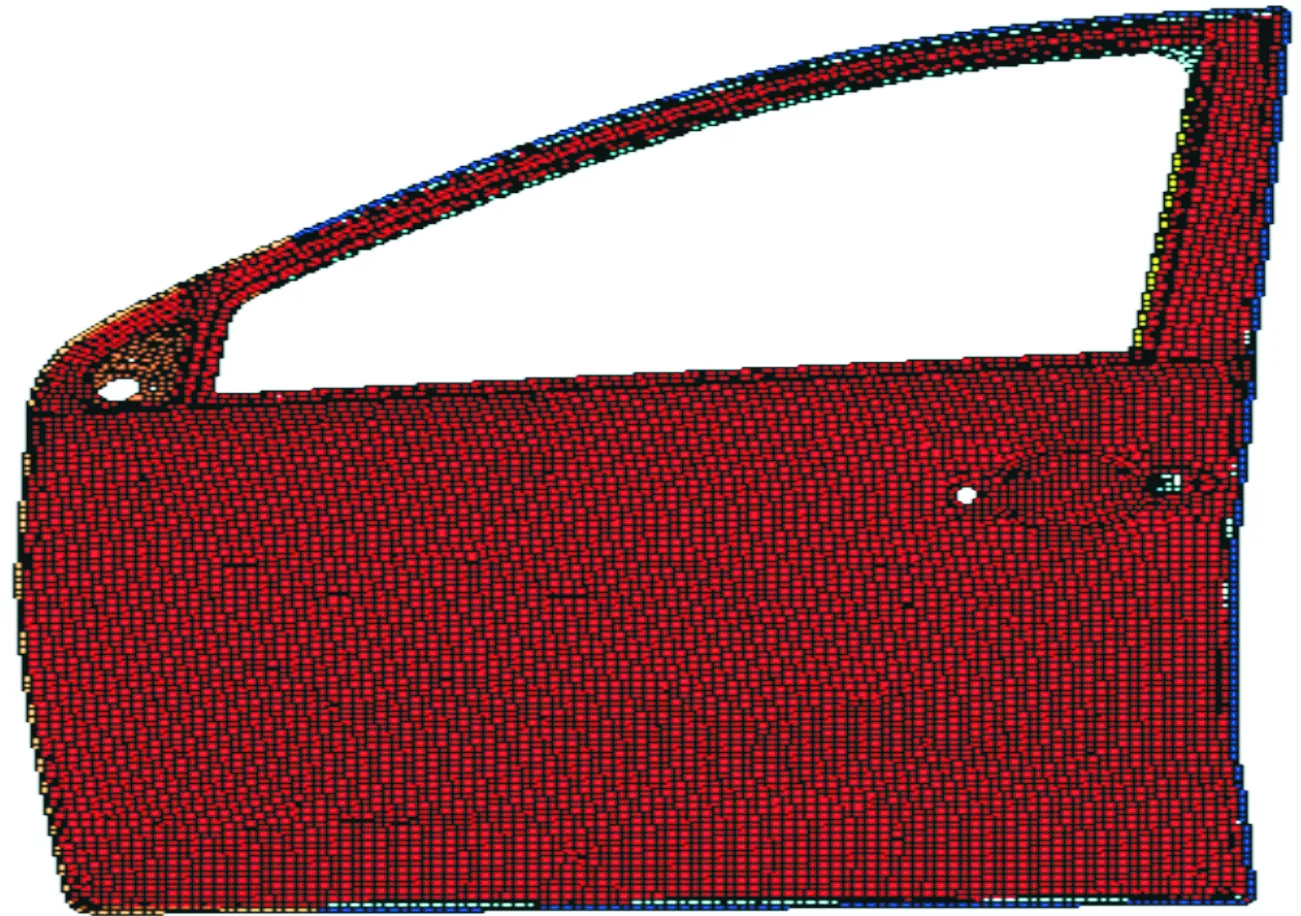

2.4.2 垂向刚度分析边界条件

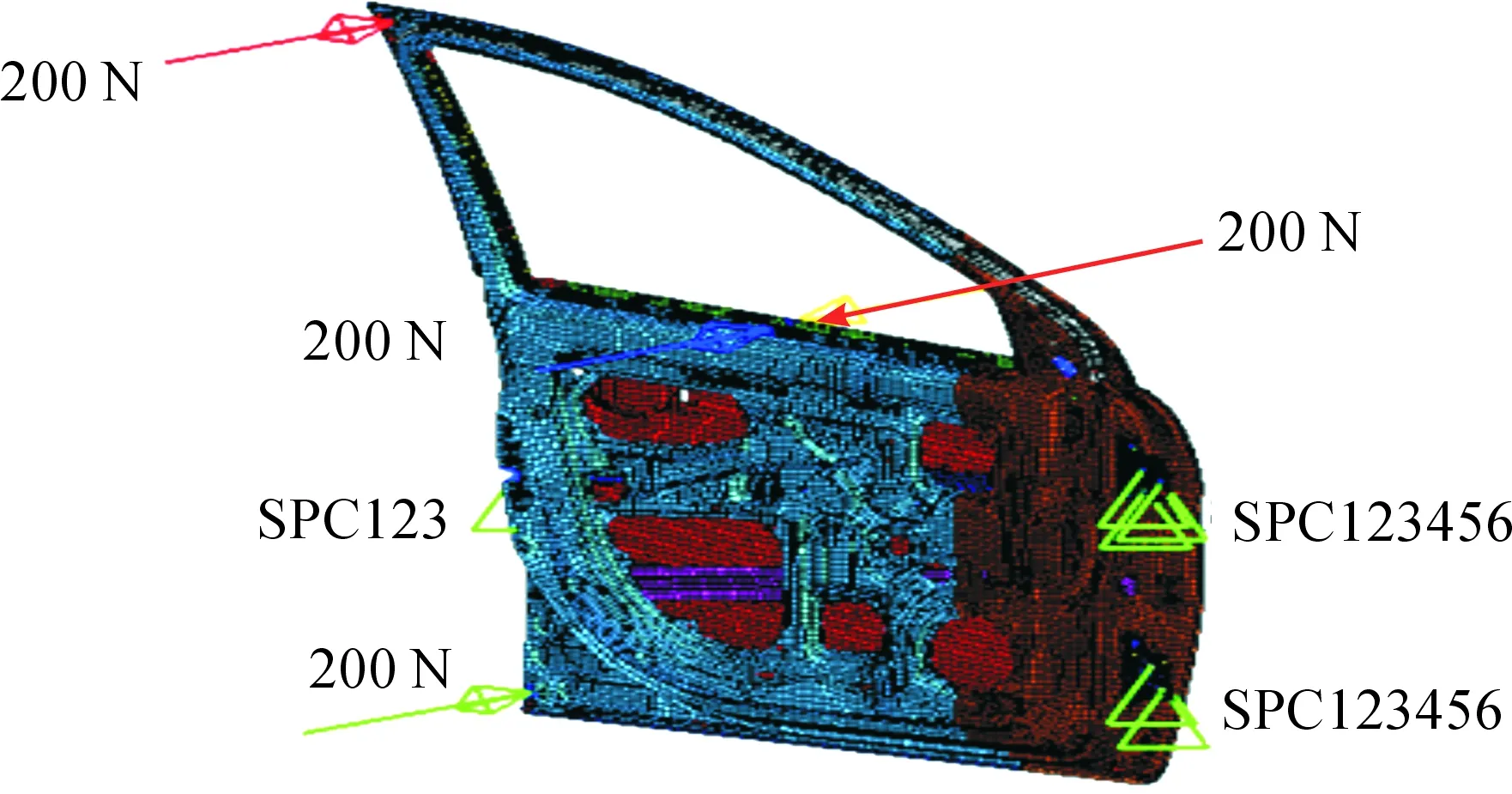

约束车身截面处的所有自由度,释放铰链绕轴的转动自由度,约束门锁处门法向移动自由度。前门结构垂向刚度分析载荷及边界条件如图2所示。

图2 前门垂向刚度分析边界条件

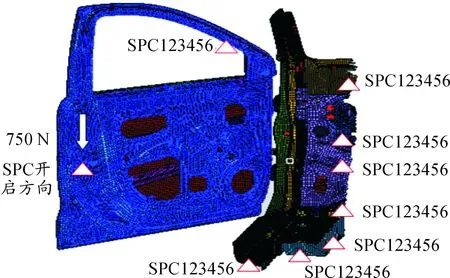

2.4.3 侧向刚度分析边界条件

前门侧向刚度分为上部加载、下部加载、窗台内外板处加载。前门为关闭状态,约束前门铰链与车身铰链处所有自由度,释放铰链转动自由度,约束锁芯处所有平动自由度。前门结构侧向刚度分析载荷及边界条件如图3所示。

图3 前门侧向刚度分析边界条件

3 前门结构计算结果及分析

3.1 前门结构模态计算结果及分析

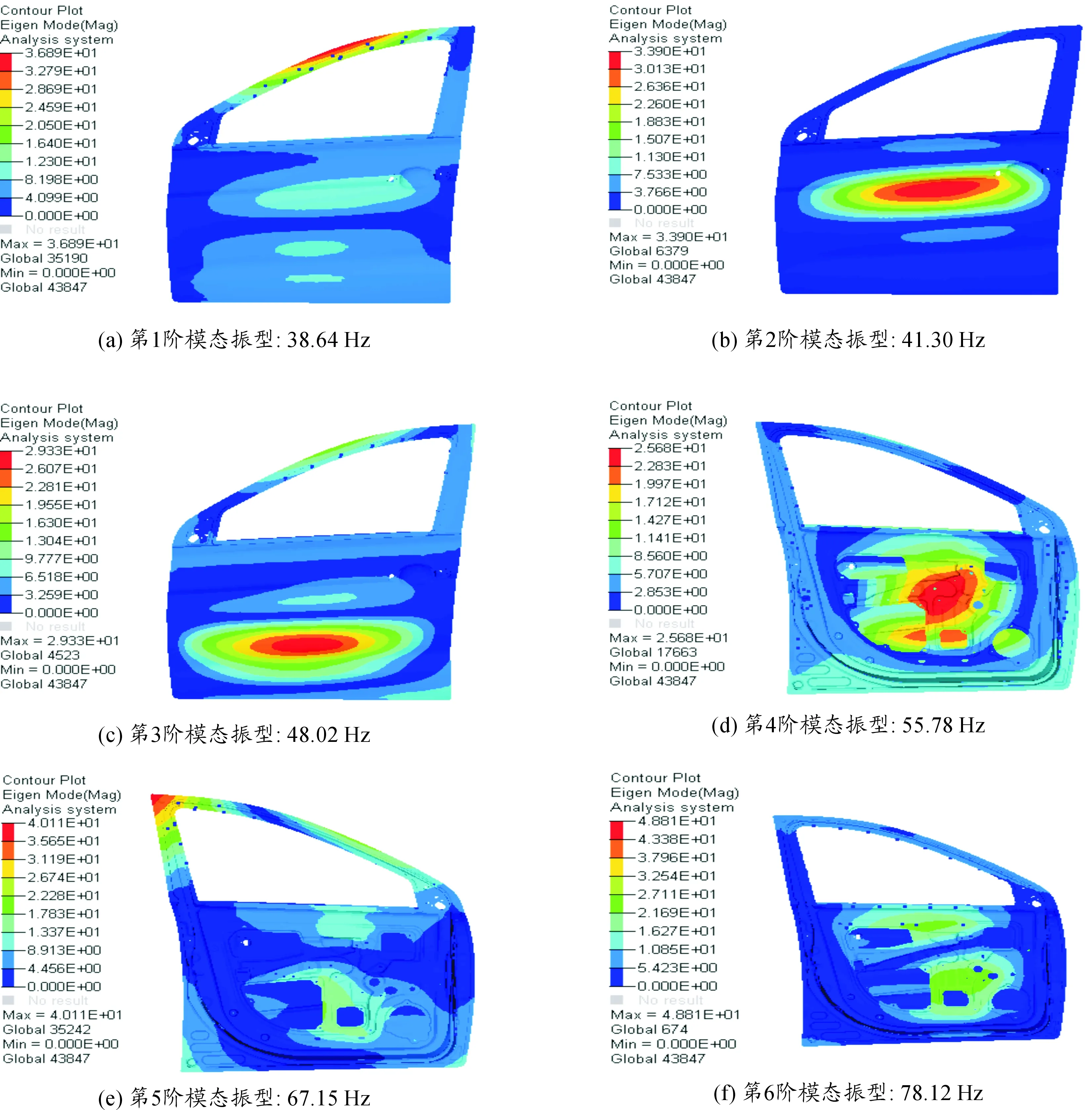

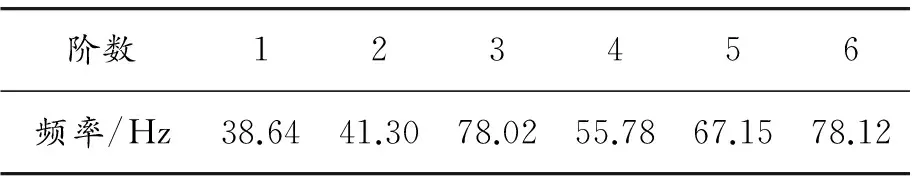

通过分析计算得到前门结构(t=0.7 mm)前6阶固有振型及频率,如图4和表3所示。

图4 前门结构前6阶模态分析表3 前门结构前6阶模态频率

阶数123456频率/Hz38.6441.3078.0255.7867.1578.12

外界运动学激励如道路激励频率及发动机激励频率等都属于垂直激励,一般情况下其频率值不超过20 Hz。基于设计标准,该车型白车身固有频率为35 Hz左右。从计算结果分析可知:前门结构的模态频率均大于固有频率,不存在频率交叉形成的共振区,避免共振破坏失效风险,前门结构符合设计要求。

3.2 前门结构垂向刚度结果及分析

在不同的工况条件下对前门垂向刚度进行分析,工况一:关闭状态,Z向-1g加速度;工况二:开启角36°,Z向-1g加速度,门锁处Z向-750N集中加载;工况三:开启角70°,Z向-1g加速度,门锁处Z向-750 N集中加载。

3.2.1 工况一垂向刚度分析

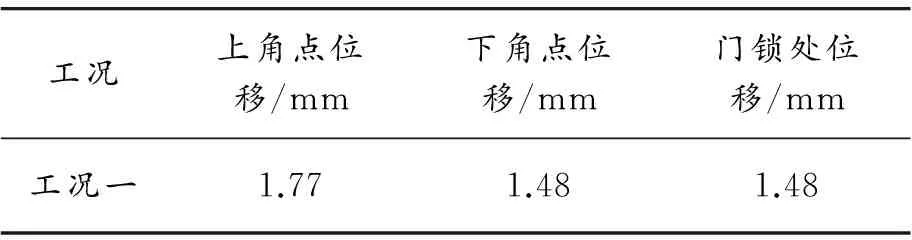

在前门自重条件下上角点、下角点、门锁处位移下沉量如表4所示。

进修医师的学习目的是为了回原单位开展新工作,无论是基于对患者负责的态度还是保护同行的理念,在教学过程中都应该摒弃门户之见,倾囊相授、不应有所保留。良好的进修氛围,有助于教学相长,共同提高,并建立很好的友谊,有利于今后科室间、医院间的长期交流和互动[3]。

表4 工况一条件下前门位移量

在工况一中,各点位移下沉量都比较小,最大位移下沉量位置为上角点处,仅为1.77 mm,状态可控,满足设计要求。

3.2.2 工况二垂向刚度分析

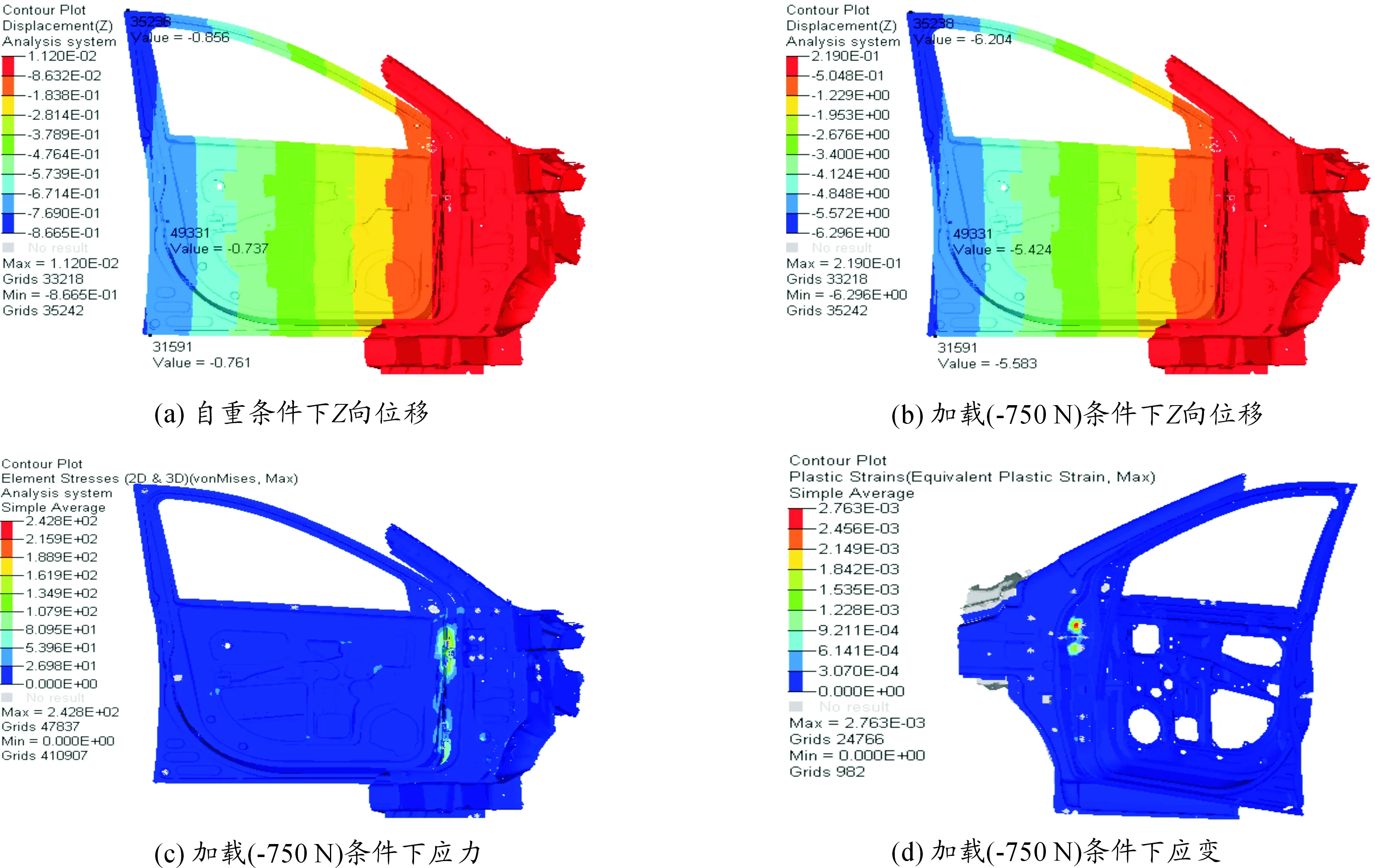

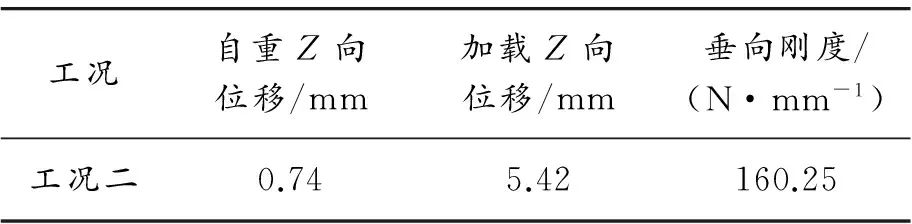

工况二条件下,车门自重及加载时Z向位移图、加载时应力应变情况如图5所示。

图5 工况二条件下前门位移及应力应变

位移及刚度分析如表5所示。

表5 工况二条件下前门位移及刚度

在工况二条件下,车门自重状态下门锁处Z向位移为0.74 mm,加载-750 N力时门锁处Z向位移为5.42 mm;加载-750 N力时,车门最大应变为0.27%,位于前门内板处。位移下沉量可控,且垂向刚度大于100 N/mm,垂向下沉刚度满足设计要求。

3.2.3 工况三垂向刚度分析

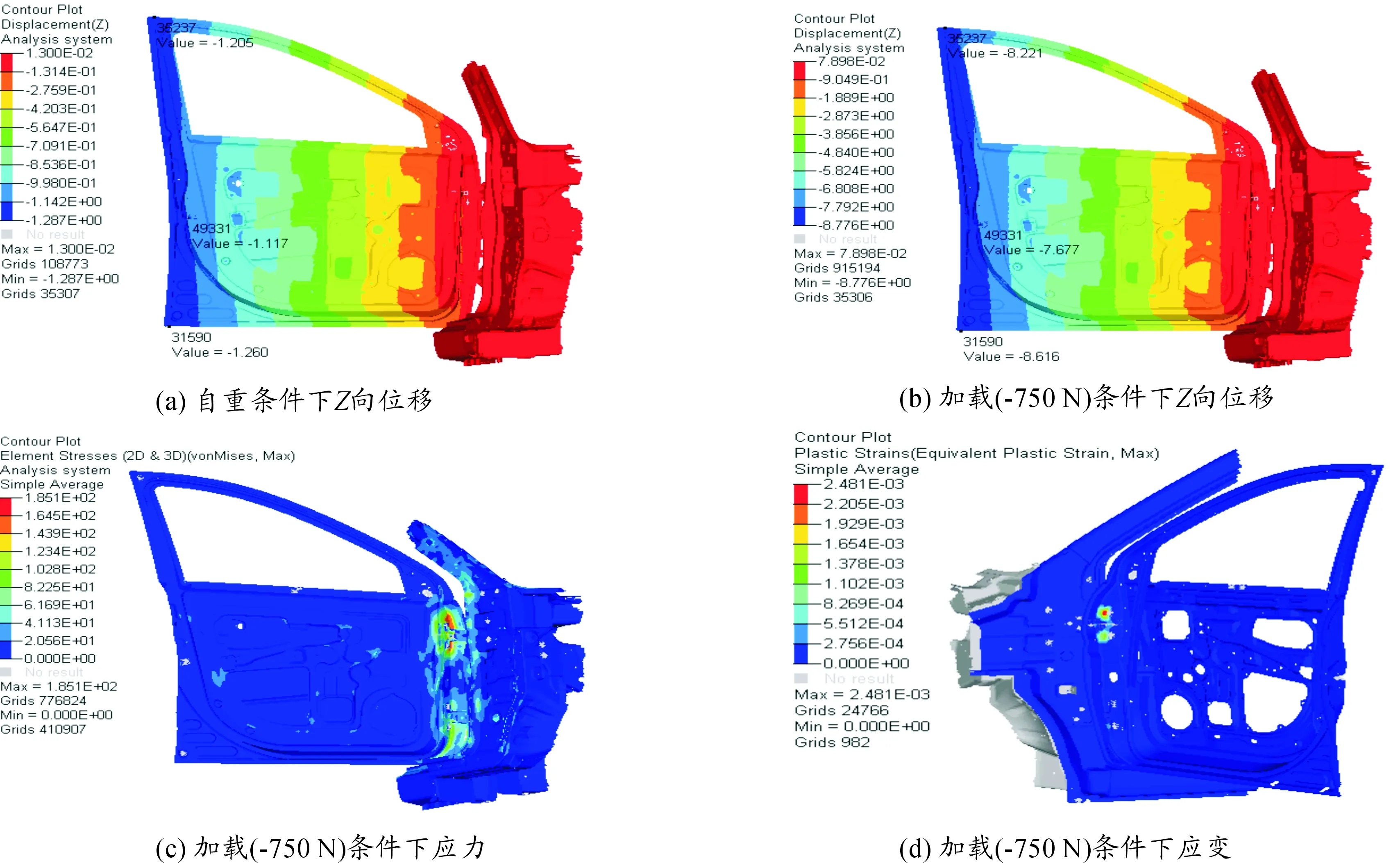

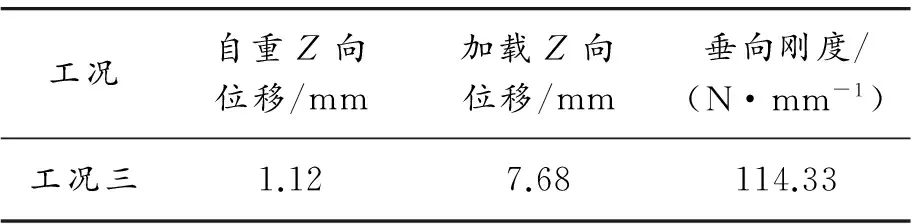

工况三条件下,车门自重及加载时Z向位移图、加载时应力应变图如图6所示。

图6 工况三条件下前门位移及应力应变

位移及刚度分析如表6所示。

表6 工况三条件下前门位移及刚度

在工况三条件下,车门自重状态下门锁处Z向位移为1.12 mm,加载-750 N力时门锁处Z向位移为7.68 mm;加载-750 N力时车门最大应变为0.25%,位于前门内板处。位移下沉量可控,且垂向刚度大于100 N/mm,垂向下沉刚度满足设计要求。

3.3 前门结构侧向刚度结果及分析

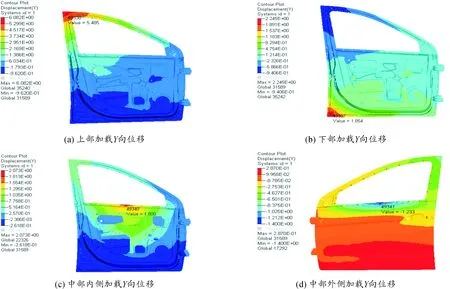

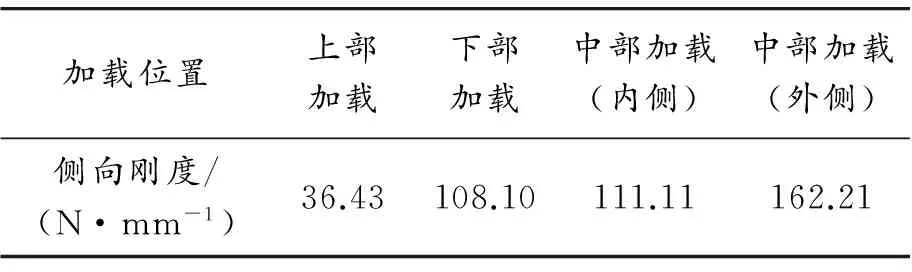

在不同的加载条件下对前门侧向刚度进行分析,其中门外板厚度为0.7 mm,内板为1.4 mm/0.7 mm。上部加载位置为窗框最上接头处,下部加载位置为下缓冲块接触处,中部加载位置为窗台内外板中心处,加载方向为Y轴负向,大小为200 N。各加载条件下Y向位移如图7所示。

图7 不同加载条件下前门Y向位移

上部加载时,Y向位移量为5.49 mm,侧向刚度为200 N/5.49 mm=36.43 N/mm;下部加载时,Y向位移量为1.85 mm,侧向刚度为200 N/1.85 mm=108.10 N/mm;中部内侧加载时,Y向位移量为1.80 mm,侧向刚度为200 N/1.80 mm=111.11 N/mm;中部外侧加载时,Y向位移量为1.23 mm,侧向刚度为200 N/1.23 mm=162.21 N/mm,不同加载位置的侧向刚度如表7所示。

表7 不同加载位置的前门侧向刚度

不同位置处加载所造成的Y向位移量可控,侧向刚度满足设计要求。但中部内侧加载时造成的侧向刚度值偏小,这是由于前门结构窗台内侧几何特征不明显,窗框内加强板与前门内蒙皮间距变小,导致两板组合而成的空腔截面面积变小所造成。

4 结论

本文以某前门结构为研究对象,建立有限元模型,并进行模态、垂向刚度及侧向刚度分析,分析结果如下:

1) 前门结构最小固有频率38.64 Hz大于白车身固有频率(35 Hz),振型良好,不存在频率交叉形成的共振区,避免了共振破坏失效及振动噪声,符合产品结构设计要求;

2) 在自重条件下,最大位移下沉量位置为上角点处,仅为1.77 mm,状态可控;半开状态下垂向刚度为160.25 N/mm,全开状态下垂向刚度为114.33 N/mm,均大于100 N/mm理论设计值,满足设计要求;

3) 侧向刚度整体上满足设计标准,但中部内侧加载时造成的侧向刚度值偏小(111.11 N/mm),主要由前门结构窗台内侧几何特征不明显造成,可后续进一步优化其几何结构。

[1] 傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[2] 郝琪.基于计算机模拟的车门下沉刚度改进设计及模态分析[J].湖北汽车工业学报,2006(2):7-10.

[3] 韩旭,朱平,余海东,等.基于刚度和模态性能的轿车车身轻量化研究[J].汽车工程,2007,29(7):545-549.

[4] 边弘晔,李鹤,闻邦椿.HyperMesh有限元前处理关键技术研究[J].机床与液压,2008,36(4):160-161.

[5] 王琪,杨彬,刘汝波,等.基于Hypermesh和Ansys的卧螺过滤离心机转鼓系的模态分析[J].机械科学与技术,2013,32(6):873-878.

[6] 杨小见,杨胜,宁忠翼,等.基于HyperMesh的客车转向机支架的优化设计[J].客车技术与研究,2012,21(1):14-16.

[7] 张继伟.基于计算机模拟的车门扭转刚度的分析与评价[J].湖北汽车工业学院学报,2007(2):5-7.

[8] 张胜兰.基于HyperWorks的结构优化设计技术[J].北京:机械工业出版社,2007.

(责任编辑 杨文青)

The FEM Modal and Stiffness Analysis of Front Door Structure of Certain Cars

ZHANG Yu-cheng,YANG Hong-tao

(Automotive Technical Center,Dong Feng Xiao Kang Motor Co.Ltd,Chongqing 400033,China)

Based on the finite element method, the structural finite element method of front door of some cars was established and the modal analysis was done under the condition of free unconstrained load. In different working condition of opening angle of front door, the vertical stiffness was analyzed according to the deformation of front door; the analysis of lateral stiffness for structure of front door was done under the loading status at different position. The simulation and solution of finite element was proceeded by HyperMesh and Altair optistruct, which can provide theoretical basis for the evaluation of natural frequency and vibration model of front door and the design and optimization of product structure, having a certain value on theory and engineering application.

modal analysis; vertical stiffness; lateral stiffness; finite element

2016-09-14 作者简介:张玉成(1982—),男,湖北蕲春人,硕士,主要从事汽车车身设计及材料成型的分析和研究,E-mail:461591420@qq.com;杨洪涛(1968—),男,陕西汉中人,硕士,高级工程师,主要从事汽车车身设计及材料成型研究。

张玉成,杨洪涛.某汽车前门结构的有限元模态刚度分析[J].重庆理工大学学报(自然科学),2016(11):36-42.

format:ZHANG Yu-cheng,YANG Hong-tao.The FEM Modal and Stiffness Analysis of Front Door Structure of Certain Cars[J].Journal of Chongqing University of Technology(Natural Science),2016(11):36-42.

10.3969/j.issn.1674-8425(z).2016.11.007

U463.8

A

1674-8425(2016)11-0036-07