工程仿真在车体扭转变形分析中的应用

宋雷雷,高洁,袁峰,薛海峰,赵云峰

(中车南京浦镇车辆有限公司,江苏南京210031)

工程仿真在车体扭转变形分析中的应用

宋雷雷,高洁,袁峰,薛海峰,赵云峰

(中车南京浦镇车辆有限公司,江苏南京210031)

随着近年来仿真技术的迅速发展与应用,工程仿真也越来越受重视,因其可在一定程度上验证设计的合理性,优化设计,且可在实际生产制造前发现工艺策划中的潜在问题,避免不必要的浪费,节约企业制造成本。在轨道车辆生产过程中经常会遇到一些制造服役失效问题,处理此类问题通常使用经验判别法或多次试验法定性分析,没有理论依据和数据支撑。利用工程仿真手段分析轨道车辆制造中遇到的典型失效问题,得出合理的仿真结果,协助解决现场制造问题,为其提供决策依据。

工程仿真;轨道车辆;制造服役失效

0前言

当前正处于全球竞争时代,信息技术、计算机软件技术飞速发展,更促进了工程仿真技术的发展和应用。除了传统领域以外,仿真技术在医院研究、供应链与物流、市场研究、汽车制造等方面也得到了成功应用。随着城市的不断发展,对轨道交通的需求也日趋强烈,轨道车辆的质量安全显得尤为重要。以往在轨道车辆生产制造过程中遇到的问题,多采用传统的经验判断或多次反复试验来处理,耗时耗力耗财。在精益生产的当下无疑增加了企业的制造成本,降低了企业的市场竞争力。

在制造业发展迅速的今天,如何将现代的有限元数值仿真技术应用于传统的制造工艺,利用先进的模拟仿真技术改造和提高传统的制造工艺,解决和预防产品制造过程中暴露的或潜在的质量问题,对提高我国轨道车辆的制造工艺水平有着非常重要的意义[1]。工程仿真主要针对部件变形、不当装配、误操作等引起的部件异常,违背设计及工艺,但又无法判别其是否失效的情况进行数值模拟分析。在

定性地给出指导意见的同时,定量地给出参数范围,供设计、质量及工艺部门参考,提供决策依据[2]。

铝合金车体组成部件体积大,且有一定长度,在吊运过程中若操作不当、选择的吊点位置不佳很容易引起部件变形,如何确定吊点位置成为关键。在车辆制造过程中还会遇到车体整车四点称重异常问题,此时如何判别车体结构的具体形变。通过工程模拟仿真能够很好地解决以上类似问题。本研究基于通用有限元软件ABAQUS和容差分析软件VSA,模拟分析车体整车变形和尺寸传递,分析结果可为优化制造工艺、解决现场问题提供理论参考[3]。

1模拟仿真过程描述

本研究通过分区域网格划分、重力分布、单车与整车对比、重力载荷加载、仿真装配统计、尺寸测量、现场跟踪等工艺改善措施,在调查研究几何尺寸与形位公差信息在产品设计、工艺规划、测量辅助装配、生产制造、交检验收与供方质量管理等诸多环节的定义、传递、规划、检控与反馈的同时,借助先进的数字化容差仿真分析技术,验证和预测关键尺寸控制规范(DTS),建立一套较为完整的制造服役失效问题仿真工艺系统,推演车辆结构可能的制造行为,以数字化形式完成产品的工艺优化[4]。

1.1车体结构

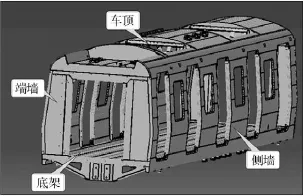

铝合金车体即未安装任何机械及电气设备时的车体结构,是轨道车辆的重要组成部件。车体主要由底架、侧墙、车顶、端墙及车头五部分构成[5]。本研究对象为鼓型铝合金车体模型,依据其四点称重的数据仿真分析其变形情况,根据变形数据进行三维装配容差仿真分析,车体结构如图1所示。

图1 车体结构

1.2仿真模型的选择

主要分析车体结构变形以及尺寸的累积变化。尝试从已变形状态、相关的几何尺寸与形位公差定义与分配、测量与装配的定位基准系统、工装夹具的定位策略与应用、测量辅助装配工艺等方面提供优化建议方案,并进行优化仿真迭代分析验证,从而为解决实际几何尺寸质量问题提供指导[6]。因车体总成落胎后变形分析主要是结构变形及各部件尺寸传递,简化计算的同时,保证计算的合理性,车体的有限元模型如图2所示。

图2 车体的有限元模型

剖析车体各部件尺寸链传递,对于不满足设计目标的尺寸技术规范提出与设计、工艺和装配相关的修改意见,决定零件和装配件的关键公差变化(CTQ),预测加工的能力,指出影响公差变化的最大因素。仿真装配模型如图3所示。

图3 仿真装配模型

1.3仿真过程描述

以铝合金车体总成结构为研究对象,结合四点称重工艺,进行结构变形模拟仿真,研究内容包括:

(1)根据研究目的,导入简化后的铝合金车体总成三维模型。

(2)根据四点称重数据,加载重力载荷,并根据侧墙垂直度测量值,加载垂直度超差数据载荷及边界描述。

(3)根据以往经验及基础力学性能试验的模型,赋予6005A材料性能参数。

(4)根据实际生产时的工装夹具,建立有效的边界条件,进行扭曲变形的有限元分析。

(5)进行整车变形场及应力场分析。

(6)测量比较对角差与直线度数据,找出车体扭曲时最大变形位置。

(7)结合分析结果,总结变形规律。

(8)从尺寸管理角度,根据工艺尺寸链装配顺

序规划,设计车体总成预组工艺过程以及这些子模块下一级的定位、测量装配与调整。

(9)进行仿真装配及各尺寸变化趋势推演,进而进行车体扭曲转化计算。

(10)对公差进行高精度模拟仿真,并定量分析和预测仿真。

(11)进行工艺过程总结及方案优化。

2仿真分析理论模型描述及假设

在此描述的工程仿真方法主要基于静力学分析的有限元计算及基于蒙特卡罗法的尺寸容差计算。

静力学(statics)是研究物体平衡或力系平衡规律的力学分支,主要研究物体在力的作用下处于平衡的规律,以及如何建立各种力系的平衡条件[7]。在解决塑性变形的实际问题时,三个主要方向的变形比较直观,如矩形断面工件的长、宽、高方向;圆形断面的长向、切向和径向的变形,对非矩形断面,常把断面划分成几个矩形的单元,分析其变形。与主轴方向一致的变形称为主变形(也称主应变)。一般相对变形不能表示变形的实际情况,而且变形程度越大,误差越大。

对于线性静态结构分析(Linear Static Analysis),使用小变形理论,假设线弹性材料行为位移{x}由下面的矩阵方程解出

式中[K]为一个常量矩阵;{F}为静态加载模型。

蒙特·卡罗方法(Monte Carlo method)也称统计模拟方法,是使用随机数(或更常见的伪随机数)来解决计算问题的方法。与其对应的是确定性算法。用蒙特·卡罗方法模拟某一过程时,需要产生某一概率分布的随机变量,然后用统计方法估计模型的数字特征,得到实际问题的数值解。从理论上来说,蒙特卡罗方法需要大量实验。实验次数越多,结果越精确。计算机技术的发展使蒙特卡罗方法在最近十年得到快速普及。现代的蒙特卡罗方法已不必亲自动手做实验,而是借助计算机的高速运转能力,使原本费时费力的实验过程变得快速和便捷。

Cp工艺能力说明:

式中USL为公差上限;LSL为公差下限;σ为过程能力指数。

Cp≥1.33,工艺稳定,零件公差、装配工序等过程公差累积可达到设计目标要求(DTS),缩小DTS目标值。1.00≤Cp<1.33,可能出现超差情况,必须注意控制各环节公差(贡献因子)。Cp<1.00,检查DTS目标设计值和各工序过程公差,使用当前零件与工艺生产出的产品,可能无法满足精密工作(精度)的要求。

3车体变形仿真过程描述

3.1有限元网格划分及测量数据描述

鼓型铝合金车体结构对称,截面一致,网格处理相对容易,均匀设置网格大小,车体的网格划分如图4所示。

图4 车体的网格划分

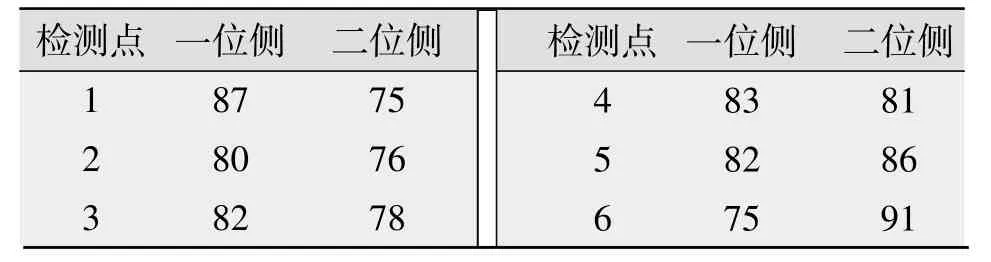

针对车体四点称重超差现象,在四点称重台位车体水平状态下,选择车体上边梁为变形基准点,检测该车体侧墙垂直度,分别在一位侧及二位侧设置6个测量点,如图5所示。测量结果如表1所示。

图5 车体测量点位置描述

表1 侧墙垂直度测量结果mm

3.2载荷描述

将四点称重数据转化为重力载荷进行加载,此处简化以地板中心点为变形基准点,根据四点称重的数据,在车体底架部件的四个空簧位置加载重力载荷。并根据侧墙垂直度测量结果,分别在一位侧及二位侧的6个点加载朝向车内或车外的位移变形载荷,如图6所示。

3.3车体扭曲变形结果

提交计算后,进行后处理分析。调整视觉角度

及变形放大倍数,车体扭曲变形如图7所示,车体内宽变化较小,但发生了扭曲变形。

图6 载荷描述

图7 车体扭转变形

3.4提取对角差及垂直度数据

针对以上有限元分析结果,在后处理中提取车体对角差数据,如表2所示。

表2 车体对角差

提取车体横向变形数据得出结论,最大变形出现在一位侧下边梁位置,且直线度超差最大值不超过4 mm。

4车体扭曲尺寸仿真过程描述

假设所有零部件无任何偏差,所有装配工艺过程完全保证对称,基于对称的产品结构,重力将会对称分布。因此,可以初步推断影响车体扭转的四个主要因素:车体总成预组的制造偏差、车体总成预组测量辅助装配工艺的不对称差异、焊接变形不对称差异、所挂设备的质量不对称。其中,制造偏差与装配工艺偏差为主要原因,如图8所示。

图8 车体扭转尺寸理论假设

4.1基于5 000次迭代仿真装配运算

验证分析南京四号线的车体预组,对于不满足既定设计目标的尺寸技术规范提出与设计、工艺和装配相关的修改意见,决定零件和装配件的关键公差变化(CTQ),预测加工能力,指出影响公差变化的最大因素。在此次分析中,模型输入的公差来自于产品图纸、工艺文件输入、安装调试说明以及适度假设。车体尺寸链如图9所示。

图9 车体尺寸链

图9中“1”代表地板测点到底架边梁插槽间的尺寸,地板横向挠度公差(位置和方向)、插槽位置与方向公差;“2”代表底架边梁插槽到侧墙插槽间的尺寸;“3”代表侧墙插槽到侧墙模块间的尺寸;“4”代表侧墙模块通过吊锤回到底架边梁进行调整:调整公差、调整一致性差异、底架边梁形状位置公差;“5”代表侧墙模块到侧墙上边梁C型槽:模块

公差、边梁C型槽形状与位置公差;“?”代表两对角线的差值。

4.2装配仿真结果分析

对图9所示的尺寸链进行模拟仿真,得出仿真结果,反映车体扭曲的尺寸主要为车内对角差。从各个测量对象的影响因子分析来看,地板横向挠度公差、侧墙内倒公差、各大部件测量点的公差为对车内对角差影响最大的三个因素,设定车长方向为X,车宽方向为Y,车高方向为Z,如表3所示。

表3 车内对角差尺寸关联关系

4.3结果讨论及建议

根据现场调研、输入信息搜集与梳理、仿真结果影响因子分析,从大部件的几何尺寸与形位公差、外购件的基准体系公差、测量辅助装配工艺三个方面提出分析和优化建议。建议增加地板测点位置度检测,如图10所示。建议采用整体式检测夹具测量侧墙内倒(见图11)和增加侧墙测点位置度检测。

图10 地板测点位置度检测

图11 侧墙内倒整体检测夹具

4.4工艺验证

经过仿真推演及现场验证,按照上述建议实施后,产品合格率明显提升,如图12所示。根据分析结果指导现场工艺的执行,Cp>1.0的产品由原来的44.7%提高到63.1%,如表4所示。

图12 现场工艺验证

表4 分析前后的工艺能力对比

5结果和讨论

(1)统计角差,车体扭曲变形过程中车体两侧侧墙同时扭曲,变形较大,但车体内宽没有变化。

(2)提取车体横向变形数据,最大变形出现在一位侧下边梁位置,且直线度超差最大值不超过4 mm。车体在扭曲过程中,局部直线度变化较小。

(3)制造偏差与装配工艺偏差为车体扭曲变形的主要原因。

(4)分析结果指导现场工艺的执行,提高了产品合格率。

(5)结合现场工艺问题及仿真软件,将工程仿真引入车体制造服役失效问题完全可以实现。

[1]王雪芳,蒋正光,袁立祥,等.车体组焊扭曲变形分析及解决措施[J].电力机车与城轨车辆,2011,34(6):51-53.

[2]李晓东,李春广,朱志民,等.铝合金薄板MIG焊焊接变形仿真预测的工程应用[J].焊接学报,2014,35(6):105-108.

[3]朱志民,李晓东.铝合金车体端墙焊接变形行为仿真验证分析[J].制造业自动化,2013,35(11):148-150.

[4]刘川,张建勋.基于动态子结构的三维焊接残余应力变形数值模拟[J].焊接学报,2008,29(4):21-24.

[5]鄢东洋,史清宇,吴爱萍,等.焊接数值模拟中以温度为控制变量的高效算法[J].焊接学报,2009,30(8):77-80.

[6]满春水,李晓东,李龙飞,等.某车体侧墙立柱焊接过程CAE仿真研究[J].中国新技术新产品,2013,10(下):143-144.

[7]李春广,赵佳佳,葛怀普,等.分段温度函数法在车体焊接变形预测中的应用[J].机车车辆工艺,2014(1):7-9.

Application of engineering simulation in the analysis of torsion deformation of car body

SONG Leilei,GAO Jie,YUAN Feng,XUE Haifeng,ZHAO Yunfeng

(CCSR Nanjing Puzhen Co.,Ltd.,Nanjing 210031,China)

With the rapid development and application of simulation technology in recent years,engineering simulation has attracted more and more attention,because it can verify the rationality of the design,optimization design to a certain extent,and in the actual manufacturing process planning before the discovery of potential problems,to avoid unnecessary manpower,material and financial resources waste,greatly saving manufacturing cost.In the production process of rail vehicles,there are often some problems in manufacturing service failure,which are usually used in the process of empirical or multiple test,no theoretical basis and data support.Using the engineering simulation method to analyze the typical failure problems encountered in the manufacture of rail vehicles,the reasonable simulation results are obtained,which can help to solve the problems in the field of manufacture and provide the basis for decision-making.

engineering simulation;rail vehicle;manufacturing service failure

TG404

A

1001-2303(2016)11-0083-05

10.7512/j.issn.1001-2303.2016.11.17

献

宋雷雷,高洁,袁峰,等.工程仿真在车体扭转变形分析中的应用[J].电焊机,2016,46(11):83-87.

2016-01-06;

2016-05-18

宋雷雷(1985—),女,江苏人,工程师,学士,主要从事数字化制造、CAE分析及仿真工程的研究工作。