高效化多电弧气体保护焊接技术

汤莹莹,朱志明,2,杨中宇,于英飞

(1.清华大学机械工程系,北京100084;2.清华大学先进成形制造教育部重点实验室,北京100084)

高效化多电弧气体保护焊接技术

汤莹莹1,朱志明1,2,杨中宇1,于英飞1

(1.清华大学机械工程系,北京100084;2.清华大学先进成形制造教育部重点实验室,北京100084)

多电弧气体保护焊借助各电弧之间的相互作用,能够获得比传统单电弧气体保护焊更合理的电弧热力分布和优良的焊缝成形质量,是气体保护焊实现高效化焊接的重要途径。较之其他新型高效焊接方法,如激光焊及其与电弧复合焊、电子束焊、搅拌摩擦焊等,多电弧气体保护焊的焊接成本低、配套设施齐全、适应性强,具有显著的工业应用价值和广阔的发展前景。按照单面、双面焊接方式和组合电极种类的不同,分类介绍了典型的多电弧气体保护焊接技术的原理、特点及应用,分析其存在的问题,并简单论述其未来发展方向。

气体保护焊;高效化;多电弧;热力分布;熔敷率

0前言

现代制造业的迅猛发展对高效化焊接的需求日益强烈,优质高效焊接技术和工艺已成为焊接工作者当前亟待研究开发和解决的重点问题之一[1-2]。

传统单电弧气体保护焊具有焊接成本低、适应性强、明弧监控方便、易于实现自动化等优势,在焊接生产中的应用十分广泛,若能进一步提高其焊接

效率,必将产生可观的经济效益。然而,受单电弧限制,传统气体保护焊并不能简单地通过无限制增大电流来提高焊接效率,进而实现高效化。这是因为:一方面,焊接电流过大时,单电弧的热力作用过于集中,容易导致焊缝出现烧穿、咬边、甚至驼峰焊道等缺陷;另一方面,对于熔化极气体保护焊,焊丝熔化后的熔滴过渡会随着电流增大逐渐转变为难以控制的旋转射流过渡,从而造成焊接过程的稳定性严重恶化[3]。近年来,一些学者相继研究开发了由多个电极组合形成的各种不同类型的多电弧气体保护焊技术,以满足不同的实际焊接需求。它们借助各电弧之间的相互作用,能够有效改善电弧的热力分布、熔池的流动状态和提高焊丝熔覆率等,从而显著提高了气体保护焊的焊接效率[1-2,4]。

本研究按照单面、双面焊接方式和组合电极种类的不同,对典型多电弧气体保护焊技术的原理、特点及应用进行了分类介绍,剖析它们存在的问题,论述其发展方向,以期对高效焊接技术的发展及其推广应用有一定的促进作用。

1单面多弧焊

单面多弧焊既有同种电弧的复合,如多钨极TIG焊[5]、多丝GMA焊[6],也有异种电弧的复合,如旁路耦合电弧焊[7]、等离子-MIG复合焊[8]和TIG-MIG复合焊[9]等。

1.1多钨极TIG焊

多钨极TIG焊的基本特征是:在一把焊枪中安装多个相互绝缘的钨极(代替单钨极),并由不同的电源分别供电。由于各钨极有各自的焊接回路,各自的焊接参数可独立调节,灵活度高,适应性强[5]。根据钨极数量的不同,多钨极TIG焊包括双钨极TIG焊(见图1)和三钨极TIG焊[10]。双钨极TIG焊因焊枪结构相对简单,研究和应用较多。

图1 双钨极TIG焊接原理示意Fig.1Schematic illustration of T-TIG welding

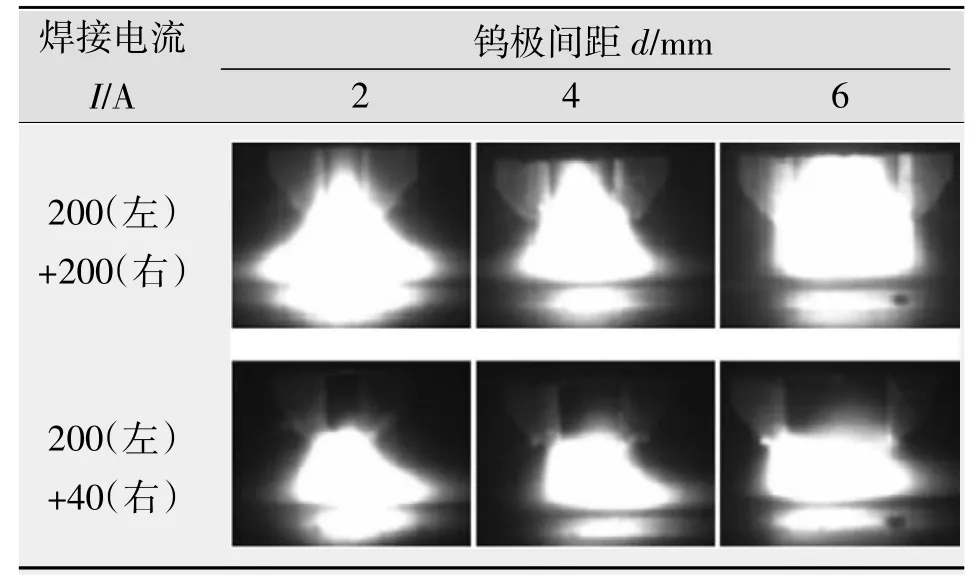

由于两钨极的极性接法相同,双钨极TIG焊的两个电弧因同向电流的电磁吸引力,能够形成稳定的耦合电弧,保留了传统TIG焊电弧稳定性好、焊接质量高的优点。另外,如表1所示,通过调节两钨极间距、夹角和焊接电流等,它还具有不同的耦合电弧形态和热力分布,能够满足不同焊接的需求。当两钨极具有相同电流时,耦合电弧呈对称分布;否则,耦合电弧向小电流一侧偏转[11]。

表1 双钨极TIG焊的耦合电弧形态Table1Coupling arc shape of T-TIG welding

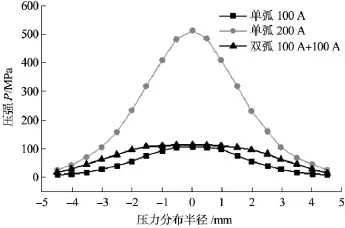

较之传统单钨极TIG焊,同等焊接电流条件下,由于两钨极的分流作用,双钨极TIG焊不仅钨极烧损小,而且电弧横截面的变化梯度也小,显著地降低了电弧压力(见图2),这有利于提高焊接速度;换言之,同等电弧压力条件下,双钨极TIG焊可以增大焊接电流、提高填充焊丝熔敷率[11]。

图2 单/双钨极TIG焊接电弧压力分布Fig.2Arc pressure distribution of TIG welding&T-TIG welding

可见,双钨极TIG焊具有焊接热输入大、钨极烧损小、焊接速度快和熔敷率高的优点,为TIG焊应用于高速、高熔敷率焊接和拓宽可焊材料的

厚度提供了必要条件。已有研究表明,双钨极TIG焊的最大焊接速度可达1.5 m/min[12],最大熔敷率可达5.4kg/h[5],焊接效率是传统TIG焊的1.2倍以上,单道焊接厚度可达6~8 mm[11]。

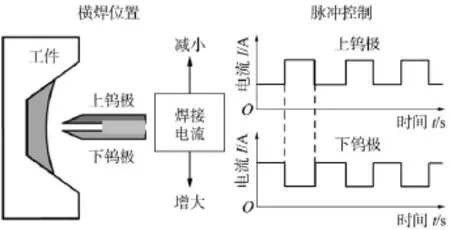

除此之外,如表1和图3所示,通过合理控制两钨极的脉冲电流大小,使耦合电弧发生不同程度的偏转,双钨极TIG焊特别适合于全位置焊接。日本IHI公司采用此方法配合热填丝代替埋弧焊,更加优质高效地实现了最大壁厚达50 mm的液化天然气储罐的全位置焊接[5]。

图3 双钨极TIG焊的脉冲电流控制Fig.3Control of pulse current for T-TIG welding

1.2多丝GMA焊

多丝GMA焊采用多根焊丝同时进行焊接,一方面可以借助各焊丝的分流作用增大焊接总电流,提高焊丝熔覆率,另一方面利用形成的多个电弧共熔池,将电弧力分散到熔池各处,使熔池不同区域的受力状态、热量分布以及液态金属的流动性更趋于均匀化,有效避免了大电流高速焊接时焊缝出现咬边、驼峰焊道等缺陷[13-15]。

此外,多丝GMA焊的每根焊丝不仅焊接参数可以独立调节,还能选用不同的直径和材质,实现焊缝金属化学成分的调整控制,获得特殊要求的接头性能。再者,由于多电弧共熔池,多丝GMA焊的熔池尺寸比较大,凝固时间长,有利于气体的逸出;虽然焊接热输入大,但是焊接速度快,故焊接线能量低、焊件变形小、接头质量高[13-15]。

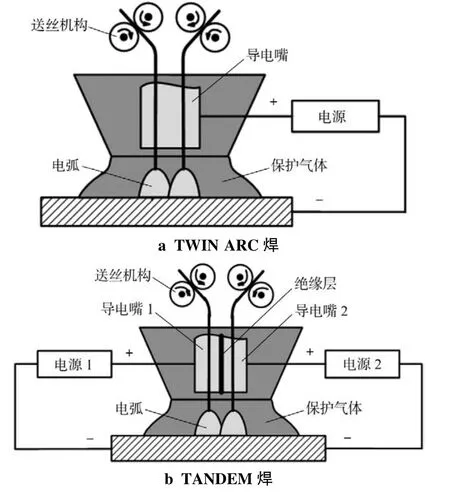

目前,多丝GMA焊在汽车、造船、机车车辆、压力容器和发电设备等领域已有较多应用,用于焊接碳钢、低合金钢、不锈钢和铝合金等各种金属材料。但是受焊接系统复杂性的限制,工业中主要使用的是双丝GMA焊,包括TWIN ARC焊和TANDEM焊两大类[16]。

如图4a所示,TWIN ARC焊的特点是两根焊丝使用同一个导电嘴,通常由一台大功率电源供电。系统结构相对简单,但两电弧的稳定燃烧完全靠电弧自调节作用,电弧之间相互干扰较大,焊接规范参数不易调整,难以对每根焊丝的弧长及熔滴过渡进行精确控制。TANDEM焊如图4b所示,其特点是两根焊丝使用两个相互绝缘的导电嘴,由两台电源分别供电。因此,每根焊丝的焊接参数均可独立调节,电弧弧长和熔滴过渡的可控性比较高。较之TWIN ARC焊,TANDEM焊接系统明显更复杂,但工艺适应性更强、效率更高、焊缝质量更好,是目前开发最成熟、应用最广泛的双丝GMA焊接技术[16]。正常条件下,TANDEM焊的最大焊接速度可达6 m/min,最高熔敷率可达36 kg/h[17]。

图4 双丝GMA焊接系统Fig.4Double wire GMAW system

不同于多钨极TIG焊,多丝GMA焊的同向电流的电磁吸引力会导致电弧因磁偏吹而加剧其不稳定性,熔滴过渡不稳定、飞溅大,甚至熄弧中断,从而使焊缝成形恶化[18-19]。为了降低电弧之间的电磁干扰,目前采取的主要措施是脉冲焊接,如图5所示。其中,相位相差180°的脉冲焊接(见图5b)能够将电磁干扰降到最低,获得稳定性最佳的电弧和熔滴过渡,是目前最常用的工作模式[15]。而且,通过设置合理的脉冲能量,该模式能够实现一脉一滴过渡(见图6),特别适用于铝合金和不锈钢的焊接[16]。

图5 双丝GMA焊的脉冲波形Fig.5Pulse waveforms for double wire GMAW

图6 TANDEM焊接一脉一滴过渡Fig.6One droplet per pulse with TANDEM welding

1.3旁路耦合电弧焊

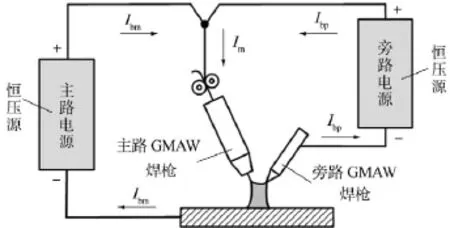

由张裕明等人首次提出的旁路耦合电弧焊的实现原理如图7所示[20]。在主路GMAW焊枪旁边加入旁路GTAW焊枪,焊接时借助旁路焊枪将熔化焊丝的电流Im在电弧弧柱区分为两部分,其中一部分电流Ibp流入旁路焊枪,剩余部分电流Ibm流入母材。既增大了熔化焊丝的电流Im,提高焊丝熔敷率,又通过调节旁路焊枪的分流Ibp,合理分配流入母材的电流Ibm,减少母材的热输入,从而保证大电流GMAW焊接时良好的焊缝成形和接头质量。

图7 单旁路耦合电弧焊接系统Fig.7DE-GMAW system

该方法比较适用于高焊丝熔敷率、低母材热输入的焊接领域,比如高强钢的焊接、薄板的焊接以及耐磨、耐蚀材料的堆焊等[21]。

基于相同的旁路电弧分流原理,近年来相继发展双旁路耦合电弧焊、双丝旁路耦合电弧焊和脉冲旁路耦合电弧焊等多种形式。相比单旁路耦合电弧焊,双旁路耦合电弧焊采用两个对称的旁路GTAW焊枪,使耦合电弧的热力分布比较对称,提高了焊接过程的稳定性;双丝旁路耦合电弧焊采用旁路GMAW焊枪代替旁路GTAW焊枪,将旁路分流的电流重新用于熔化焊丝,进一步提高了焊丝熔敷率;脉冲旁路耦合电弧焊则是采用电源输出电流为脉冲的形式,进一步降低了焊接热输入[21-22]。

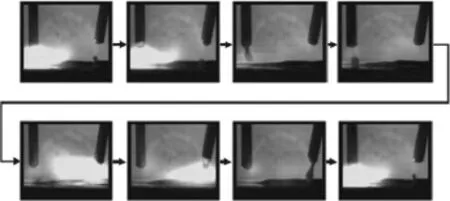

已有研究表明,旁路电弧的引入除上述分流作用外,还能促进主路熔滴弧根面积的扩展,产生“跳弧”现象,减小主路熔滴非接触自由过渡的临界电流,显著降低熔池表面的电弧压力,避免大电流高速焊接时焊缝出现烧穿或咬边等缺陷。不足的是,旁路耦合电弧焊的电弧和熔滴过渡行为特征比较复杂,稳定的焊接过程控制较难,尤其是双丝旁路耦合电弧焊,由于旁路采用恒电流源,导致旁路电弧的自调节能力差,需要采用“弧长-电流”双闭环控制才能保证比较稳定的焊接过程。如图8所示,在纯Ar气氛中,直流正接的旁路焊丝的电弧容易因寻找氧化膜而爬升,且熔滴一般呈现大滴排斥过渡,稳定性较差;但加入一些氧元素后,电弧稳定性提高且熔滴有向喷射过渡变化的趋势[21-22]。

1.4等离子-MIG复合焊

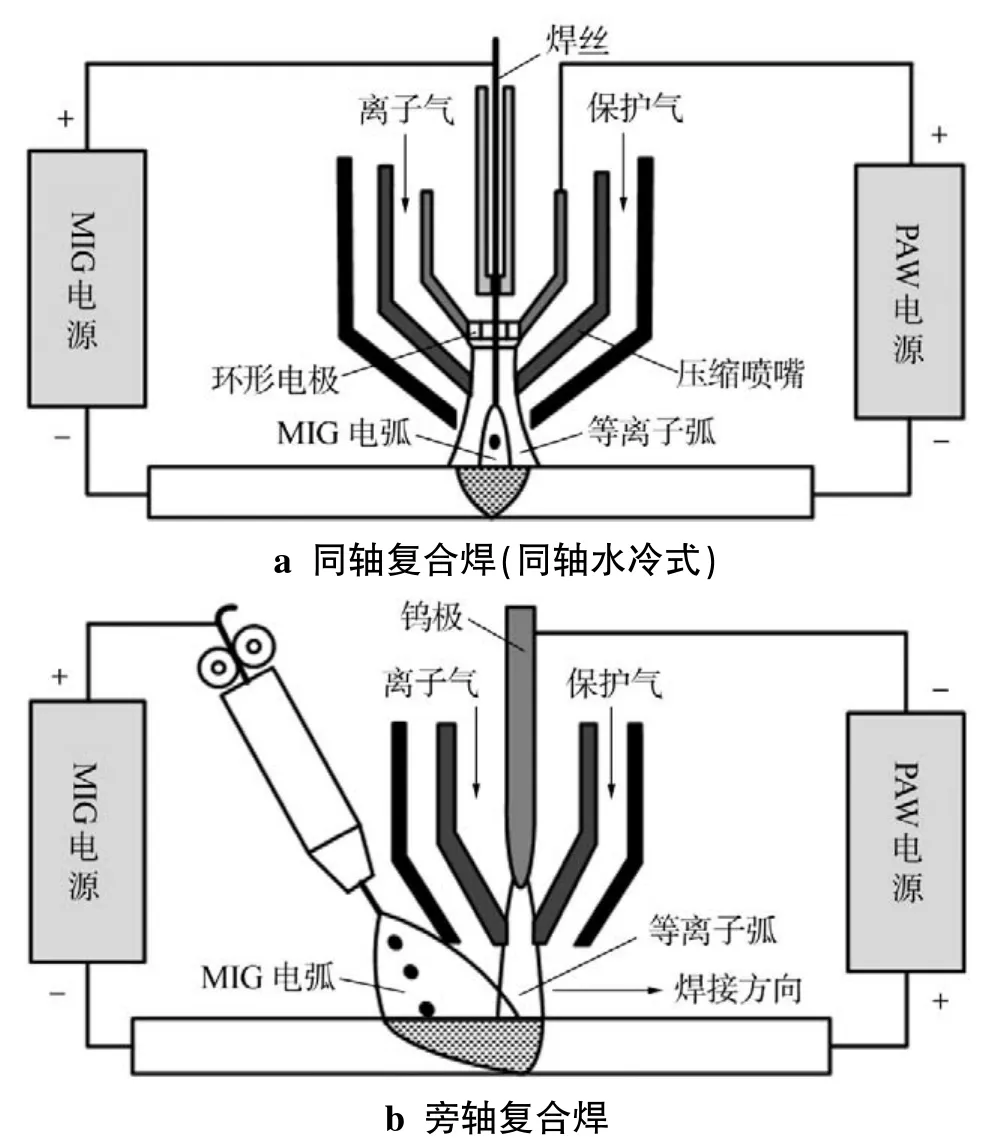

等离子-MIG复合焊是一种充分结合等离子弧焊的高能量密度和MIG焊较强的焊缝金属填充能力的双弧复合焊接技术。按照两电弧的位置关系,它分为等离子-MIG同轴复合焊和等离子-MIG旁轴复合焊[23]两大类。其中,等离子-MIG同轴复合焊又有钨极偏置式和同轴水冷式两种形式,后者因易损

件使用寿命长、电流承载能力大而应用较多[24]。

注:左侧为主路焊丝,右侧为旁路焊丝图8 双丝旁路耦合电弧焊的熔滴过渡形式Fig.8Droplet transfer form with consumable DE-GMAW

如图9a所示,在等离子-MIG同轴复合焊中,等离子弧和MIG电弧同轴,且在一把焊枪中燃烧,二者因共享导电环境而形成稳定的复合电弧(见图10a)。受压缩喷嘴的影响,焊丝伸出长度较大,焊接时焊丝底部、熔滴和MIG电弧均包围在等离子弧和外围保护气中,大大增强保护效果,减少焊缝气孔和飞溅。焊丝由MIG电弧和等离子弧共同加热,熔化速度加快,对于直径1.6 mm的低碳钢焊丝熔敷率可达30 kg/h。另外,等离子弧受MIG电流产生的磁场作用进一步收缩,提升了复合电弧的挺度和能量密度[8]。而且,光谱分析发现复合电弧的外弧温度高(约13000K),内弧温度低(约7000K),有利于焊缝金属流动性更趋于均匀化,从而避免大电流高速焊接时的焊缝成形缺陷[25]。

图9 等离子-MIG复合焊接系统Fig.9Plasma-MIG hybrid welding system

一般情况下,等离子-MIG同轴复合焊采用直流反接,利用等离子体的阴极雾化作用去除工件表面的氧化膜,并将熔滴和熔池的前沿与空气隔离,特别适用于铝、镁等易氧化金属的焊接。另外,等离子弧对工件强烈的预热作用使得该方法对高热导率的金属材料(如铜、铝等)的焊接及水下焊接也有明显优势。但是不足的是,等离子-MIG同轴复合焊的两电弧在一把焊枪内燃烧,对焊枪的冷却能力要求高,焊枪体积大。目前复合电弧最普遍的引弧方式为反抽丝软起弧,其引弧的稳定可靠性还有待进一步提高[8,26]。

等离子-MIG旁轴复合焊又称为Super-MIG焊,如图9b所示,等离子弧和MIG电弧沿焊接方向呈一定夹角分布。焊接时,等离子弧先被引燃,作为引导电弧。利用等离子弧强烈的穿透能力,在焊件表面形成尾孔(见图10b),MIG焊丝在等离子弧和MIG电弧的共同加热下迅速熔化并填充到尾孔中,从而形成大熔深、高质量的焊缝。较之等离子-MIG同轴复合焊,此方法的最大优点是降低了对焊枪的冷却能力要求,焊枪结构非常紧凑,实现了焊枪的小型化和实用化,因而在工业中可应用于各种结构类型的大中厚钢板的焊接[23]。

图10 等离子-MIG复合焊的电弧特征Fig.10Arc characteristics of Plasma-MIG hybrid welding

1.5TIG-MIG复合焊

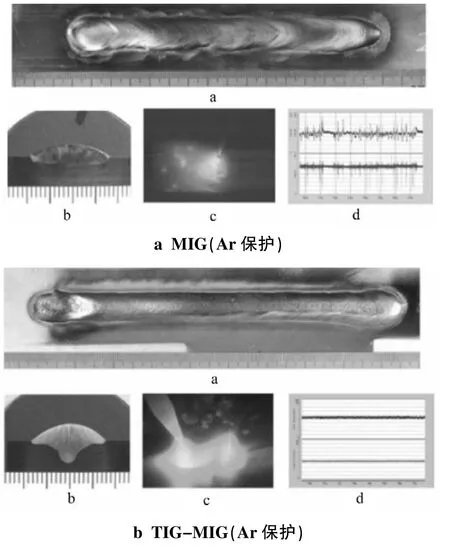

MIG焊采用纯Ar气保护焊接不锈钢时,电弧的阴极斑点常因寻找氧化膜四处漂移;且熔滴和熔池

液态金属的粘度大,二者的共同作用导致焊缝易出现蛇形焊道、咬边和气孔等缺陷,如图11所示。为此,通常在纯Ar中加入少量O2或CO2来改善焊缝成形,但是这会造成焊缝表面氧化和接头力学性能下降[3]。由日本学者提出的TIG-MIG复合焊接技术如图12所示,利用前置的TIG电弧的持续存在,不仅对焊丝和工件有预热作用,而且能在纯Ar气保护下保证MIG电弧的阴极斑点稳定,使得焊缝成形美观、熔深增加、接头质量与TIG焊相当(见图11)。可见,TIG-MIG复合焊兼具TIG焊高质量和MIG焊高效率的特点[27-28]。

图11 两种工艺的焊接性能对比Fig.11Weldability comparation of two processes

图12 TIG-MIG复合焊接系统Fig.12TIG-MIG hybrid welding system

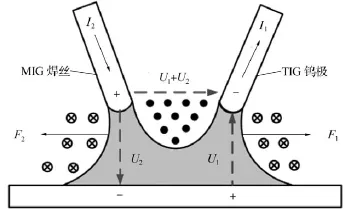

由于TIG焊和MIG焊相反的极性接法,TIG电弧和MIG电弧之间存在着如图13所示的两种作用力:①两电弧相反的电流流向引起的电磁排斥力(F1和F2);②焊丝-钨极之间的较大电位差(U1+U2)引起的电磁吸引力。在两种作用力的综合作用下,TIG电弧和MIG电弧在一定条件下能够形成稳定的耦合电弧。由于耦合电弧沿焊缝方向分散了两电弧对熔池的作用力,有利于避免大电流高速焊接时的焊缝成形缺陷[29-30]。

图13 两电弧之间的作用力Fig.13Electromagnetic force between two arcs

2双面双弧焊

为了解决大中厚壁结构件焊接时因电弧熔透能力不足、需要开坡口进行多层多道焊而引起的焊接效率低和接头质量差的问题,张裕明等人[31]首次提出了“采用两个同种或异种电弧从工件两侧同时施焊”的双面双弧焊接技术(Double-sided arcwelding,DSAW)。由于两电弧从工件两侧同时施焊,DSAW不仅能够增加焊缝熔深、降低焊缝沿厚度方向的温度梯度,还可以省去焊缝的打底与清根、减少坡口加工量和焊缝金属填充量,因而具有生产效率高、焊件变形小、接头质量好等优点。

在DSAW中,产生两电弧的焊接方法的常用组合有TIG-TIG、TIG-MIG、TIG-PAW和MIG-MIG四种形式,其中TIG-TIG和TIG-PAW应用最多。一般情况下,当工件处于平焊位置时,由于反面电弧很难完成熔滴的稳定过渡,通常采用无需送丝的TIG焊或PAW;而当工件处于立焊位置时,两电弧可以同时采用MIG焊[32]。

按照电源的供电方式,DSAW分为单电源型和双电源型两大类,如图14所示。其中单电源型DSAW是指两电弧由一台电源供电,二者串联在一个焊接回路中,从焊件两侧进行对称焊接;此种形式下的

焊接电流不只是从工件表面流过,而是穿过熔池匙孔,将焊接电流导向轴向,结果使两电弧因电磁收缩作用能量密度更加集中,焊缝熔深和深宽比增加,热源利用率高(见图15)[31]。双电源型DSAW是指两电弧由两台电源分别供电,二者处在两个独立的焊接回路中,从焊件两侧进行对称焊接或一前一后的错位焊接。较之单电源型DSAW,双电源型DSAW系统结构比较简单,焊接参数调节灵活度高,实用性强,工业应用更方便。但是DSAW受自身结构的影响,焊接位置的可达性比较差,导致其工业应用受到一定限制[32-33]。

图14 双面双弧焊接系统Fig.14Double-sided arc welding system

图15 焊接电流流动方向Fig.15Flow direction of welding current

3结论

多电弧气体保护焊借助各电弧之间的相互作用,打破了传统单电弧气体保护焊受电流增大限制,难以进一步提高焊接效率的局限性,成为气体保护电弧焊实现高效化的重要途径。

目前,大多数的多电弧气体保护焊技术在工业生产中没有得到广泛而充分应用的原因主要有以下几方面:①大多数的多电弧气体保护焊技术由多台电源联合供电,需要精确的协调控制技术;②电弧等离子体具有电、磁、热、力等多种特性,使得各电弧之间相互作用比较复杂,导致电弧和熔滴过渡的稳定性控制难度加大;③焊接参数多,再加上各电弧之间的相互作用,使得焊接参数的优化比较困难;④焊枪体积大或数量多,导致其焊接可达性有所降低,且不宜采用手工焊,需要与自动化专机或焊接机器人配套使用等。

为了推进多电弧气体保护焊技术的工业化应用,还需要不断地完善多电弧气体保护焊接系统。提高焊接系统的协调控制能力和集成度、多电弧和熔滴过渡的稳定性与可控性以及降低焊接参数的调节难度等是其今后的重要研究和发展方向。

多电弧气体保护焊是基于传统单电弧气体保护焊改造而来的,相比激光焊及其与电弧复合焊、电子束焊、搅拌摩擦焊等新型高效化焊接技术,多电弧气体保护焊的焊接成本低、配套设施齐全、操作灵活度高、适应性强,在实际的高效化焊接生产中具有显著的工业应用价值和广阔的发展前景。

[1]陈强,孙振国.弧焊技术发展现状[C].北京:高效化焊接国际论坛,2002.

[2]殷树言.高效弧焊技术的研究进展[J].焊接,2006(10):7-14.

[3]殷树言.气体保护焊工艺基础及应用[M].北京:机械工业出版社,2012.

[4]玗石,李妍,黄健康,等.高效MIG/MAG焊的研究与发展[J].电焊机,2008,38(12):6-10.

[5]Kobayashi K,Nishimura Y,Iijima T,et al.Practical Application of High Efficiency Twin-Arc TIG Welding Method(SEDAR-TIG)for PCLNG Storage Tank[J].Welding in the World,2004,48(7/8):35-39.

[6]陈健,冷冰,于浩楠.多丝焊接技术研究开发的现状[J].机械制造文摘-焊接分册,2015(3):24-29.

[7]Zhang Y M,Jiang M,Lu W.Double electrodes GMAW improve heat input control[J].Welding Journal,2004,83(11):39-41.

[8]王学远,杨学勤,杨涛,等.Plasma-MIG复合电弧焊接技术发展[J].焊接,2012(8):26-29.

[9]金丸周平,佐々木智章,佐藤豊幸,等.TIG-MIG複合溶接法の基礎的検討[J].溶接学会論文集,2012(30):29-34.

[10]宋永伦.高性能焊接电弧的研究与应用[J].电焊机,2013,43(3):1-5.

[11]王树保.双钨极氩弧焊物理特性及工艺研究[D].哈尔滨:哈尔滨工业大学,2006.

[12]顾学亮.双钨极氩弧焊电弧物理及工艺特性研究[D].哈尔滨:哈尔滨工业大学,2007.

[13]曹梅青,邹增大,张顺善,等.双丝电弧焊研究现状及进

展[J].山东科技大学学报(自然科学版),2008,27(2):88-92.

[14]张红兵,黄石生,周漪清,等.双电弧共熔池气保焊技术特点与发展现状[J].电焊机,2004,34(11):25-27.

[15]李星林,黄石生,吴开源,等.双丝脉冲MIG/MAG焊的研究现状和发展方向[J].电焊机,2007,37(10):11-13.

[16]Christoph Kammerhuber.TIME TWIN—双丝高速焊[C].北京:中国机械工程学会年会,2002.

[17]陈裕川,李少农,宋刚,等.现代高效焊接方法及其应用[M].北京:机械工业出版社,2015.

[18]Ye D,Hua X,Wu Y.Arc Interference Behavior during Twin Wire Gas Metal Arc Welding Process[J].Advances in Materials Science&Engineering,2013(312):83-87.

[19]Ueyama T,Ohnawa T,Tanaka M,et al.Occurrence of arc interaction in tandem pulsed gas metal arc welding[J].Science&Technology of Welding&Joining,2007,12(6):523-529.

[20]LI K H,CHEN J S,ZHANG Y M.Double-electrode GMAW process and contro[J].Welding Journal,2007(86):231-237.

[21]朱明.双丝旁路耦合电弧高效GMAW过程稳定性与熔滴过渡行为的控制研究[D].兰州:兰州理工大学,2014.

[22]Li K H,Zhang V M.Consumable Double-Electrode GMAW Part II:Monitoring,Modeling,and Control[J].Welding Journal,2008,87(2):44-50.

[23]王长春,杜兵.等离子-MIG/MAG复合热源焊接技术研究与应用[J].焊接,2009(12):62-64.

[24]阙福恒,王振民.等离子-MIG焊的研究进展[J].电焊机,2013,43(3):28-32.

[25]白岩,高洪明,吴林.等离子-熔化极气体保护焊电弧特性研究现状[J].电焊机,2007,37(9):17-19.

[26]Asai M S,Ogawa M T,Ishizaki M Y,et al.Application of Plasma MIG Hybrid Welding to Dissimilar Joints Between Copper and Steel[J].Welding in the World,2013,56(1/2):37-42.

[27]Kanemaru S,Sasaki T,Sato T,et al.Study for TIG-MIG hybrid welding process[J].Welding in the World,2014,58(1):11-18.

[28]杨涛,张生虎,高洪明,等.TIG-MIG复合焊电弧特性机理分析[J].焊接学报,2012,33(7):25-28.

[29]娄小飞,陈茂爱,武传松,等.高速TIG-MIG复合焊焊缝驼峰及咬边消除机理[J].焊接学报,2014,35(8):87-90.

[30]Meng X,Qin G,Zhang Y,et al.High speed TIG-MAG hybrid arc welding of mild steel plate[J].Journal of Materials Processing Technology,2014,214(11):2417-2424.

[31]Zhang Y M,Zhang S B.Double-sided arc welding increases weld joint penetration[J].Welding Journal,1998,77(6):57-61.

[32]崔旭明,李刘合,张彦华.双面电弧焊接工艺及物理过程分析[J].北京航空航天大学学报,2003(7):654-658.

[33]高立,谭业发,郝胜强,等.双面双弧焊接技术研究现状[J].热加工工艺,2012,41(3):157-159.

High efficient gas shielded multi-arc welding technology

TANG Yingying1,ZHU Zhiming1,2,YANG Zhongyu1,YU Yingfei1

(1.Department of Mechanical Engineering,Tsinghua University,Beijing 100084,China;2.Key Lab.for Advanced Materials Processing Technology,Ministry of Education,Tsinghua University,Beijing 100084,China)

Gas shielded multi-arc welding has a more reasonable distribution of arc heat and force than conventional gas shielded single-arc welding by means of the interaction between different arcs,and thus results in better weld quality.It is an important way to achieve high efficiency for gas shielded arc welding.Moreover,compared with other new types of high efficient welding methods,such as laser welding and laser-arc hybrid welding,electron beam welding,friction stir welding,etc,gas shielded multi-arc welding has a lower cost,more complete auxiliary facilities,better adaptability,and consequently has significant value in industrial applications and broad prospects for development.In this paper,according to the modes of one side or double sides welding and the types of combined electrodes,the principles,characteristics and applications of typical gas shielded multi-arc welding technologies are introduced respectively,and then their existed problems are analyzed and future development directions are simply discussed.

gas shielded arc welding;high efficiency;multi-arc;heat-force distribution;deposition rate

TG444

A

1001-2303(2016)11-0001-08

10.7512/j.issn.1001-2303.2016.11.01

献

汤莹莹,朱志明,杨中宇,等.高效化多电弧气体保护焊接技术[J].电焊机,2016,46(11):1-8.

2016-03-15;

2016-08-12

汤莹莹(1988—),女,河南开封人,在读博士,主要从事焊接电弧物理及高效化复合焊接方面的研究工作。