基于ARM的精密逆变电阻点焊电源

周磊磊,李远波,张 驰

(广东工业大学机电工程学院,广东广州510006)

基于ARM的精密逆变电阻点焊电源

周磊磊,李远波,张 驰

(广东工业大学机电工程学院,广东广州510006)

微型电子元器件的焊接要求焊接电源响应速度快、系统稳定性好以及控制精度高。为进一步提高微型电子元器件的焊接质量,设计了一种基于ARM的精密逆变电阻点焊电源,该电源以STM32F103RCT6型ARM芯片为控制核心,通过调节脉冲宽度(PWM)调制占空比并结合增量式PI控制方案,实现对焊接电流大小的精密控制。详细介绍电流采样电路、真有效值转换电路、IGBT驱动电路及保护电路。试验证明,该电源控制系统稳定可靠、控制精度高,在微电子器件的焊接方面有较好的效果。

ARM;电源;电阻点焊;PI控制

0前言

微型电阻焊也叫电阻微焊接,是微连接的一种重要方法,其工作原理与常规电阻焊相似,是将被焊工件压紧于两电极之间,并施以电流,使零件之间形成熔化接头。具有接头抗拉力较强、导电性较好、成本低和易于实现自动化生产等一系列优点,所以微型电阻焊技术广泛应用于微电子元器件的焊接[1-2]。微型电阻焊与常规电阻焊相比并非仅仅将设计工件尺寸缩小这么简单,这两种焊接工艺在焊接电流、焊接时间、电极压力及焊件材料等方面也有明显差异,微型电阻焊对焊接电源的稳定性、精确性和动态响应特性有更高的要求。

传统的电阻点焊电源,如单相交流式电源、电容储能式电源、三相低频式电源和次级整流式电源虽然在一些场合还在应用,但这些电源已经不能满足微电子元器件的焊接要求。逆变式电阻点焊电源热效率好、焊接时间短、热影响少,而且通过逆变式高速回路的控制,保证了较好的焊接品质,实现了超精密焊接,因为变压器能小型化,适合于自动化生产应用[3]。

本研究提出了一种基于ARM的精密逆变电阻点焊,STM32F103RCT6型ARM芯片具有运行速度快、稳定性好、功能强大等一系列优点,结合数字化控制技术,实现逆变电阻点焊电源的数字化控制,使电源功能更全、性能更好、控制精度更高。通过ARM将采集到的输出电流实时显示在LCD显示屏上,进一步丰富了电源功能。

1电源电路和工作原理

整个电源系统基本原理框图如图1所示。该电源电路由主电路和控制电路两部分组成。主电路包括输入整流滤波电路、IGBT全桥逆变电路、中频变压和次级整流电路。控制电路以STM32F103RCT6为控制核心,包括次级电流采样电路、有效值转换电路、IGBT驱动电路、人机界面等。ARM芯片包括PWM模块、A/D模块、I/O模块等。

图1 电源系统原理框图

其工作原理如下:220 V工频交流电经过桥式整流和滤波电路变成脉动很小的直流电压,再经过IGBT全桥逆变电路将直流电逆变成4 kHz的交流方波,再通过焊接变压器的变压,将这种高压交流方波转换成低压交流方波,最后经过次级整流电路整流成直流电供焊接负载使用。同时使用霍尔电流传感器对最终输出的大电流进行采样,再通过真有效值转换电路对采样信号进行有效值处理,处理后的信号反馈给ARM模数转换接口,ARM控制器根据设定值和反馈值进行PI运算,通过调节PWM的占空比控制IGBT的开关时间,从而控制焊接电流的大小,实现焊接电流的精密控制。

2控制系统硬件设计

2.1电源控制芯片的选择

根据电源的设计要求,主控芯片应具有PWM模块、A/D模块、I/O模块、定时器等,同时为了满足焊接电源的精确性和稳定性,处理器要求可靠性好、运行速度快。STM32F103RCT6是32位ARM微控制器,主频高达72 MHz,拥有资源包括48 kB SRAM、256 kB的FLASH、2个高级定时器、4个通用定时器、1个12位DAC、3个12位ADC、2个DMA控制器、5个串口、3个SPI及51个通用I/O[4]。因此,控制芯片能够满足电源控制系统对运行速度、控制精度及数据处理能力等方面的要求。

2.2电流采样电路

二次电流采样主要是对最终输出电流进行采样,将该采样信号转换为电压信号,经有效值转换电路后反馈给ARM,实现对焊接电流的精确控制。能否准确快速地测量二次电流对于精确控制电阻点焊电源和保证焊接质量起着重要作用。

电阻点焊的二次电流很大,同时焊接时间短,使得焊接过程中二次电流信号的测量有一定的难度。以前对大电流的测量方法主要有分流器法、电流互感法和罗氏线圈法等。分流器法无法进行隔离测量,测量精度较低且不安全;电流互感法虽然能进行隔离测量,但是频率范围窄,不适用于中高频电流的检测;罗氏线圈具有体积小、电流测量范围宽和线性度好等优点,但是制作中很难保证线圈线匝绕制均匀,导致精度和稳定性不高。而霍尔传感器具有测量精度高、频率范围宽、线性度好等优点,所以广泛用于电阻点焊电源、不间断电源、逆变器等领域。因此,本研究采用闭环霍尔电流传感器检测电阻点焊的二次电流。

闭环霍尔电流传感器又叫磁平衡式电流传感器。其原理是电流If通过导体而产生磁场,霍尔元件输出的补偿电流Im流过二次线圈产生磁场补偿,当一次侧与二次侧的磁场达到平衡时,补偿电流Im可精确地反映被测电流If的大小,通过测量负

载电阻Rm两端的电压值Um可间接测量电流大小。霍尔传感器电流采样电路如图2所示。

图2 电流采样电路

一次电流采样电路同二次电流采样电路相同。一次电流采样主要是对变压器一次电流进行采样,检测电流是否出现不正常波动,以免影响逆变电路的正常工作。如果一次电流波动异常,将会使流经IGBT的电流瞬间增大,损坏IGBT。一次电流采样主要用于过电流保护,当电流过大时,通过ARM的外部中断关断PWM输出,有效保护IGBT。

2.3真有效值转换电路

在微型电子器件的焊接过程中,精确地测量出焊接电流的有效值,对于输出电流精确控制及焊接质量的监控非常关键。设计采用AD公司的真有效值转换芯片AD637来计算电流的真有效值,AD637可直接计算出任何复杂波形的真有效值,并将其转换成直流信号。真有效值转换电路如图3所示。工作原理是:将电流采样电路的输出信号Um输入到AD637,有效值转换后的信号通过跟随器隔离,再输出给ARM模数转换接口。在电路的末尾有一个0~3.3 V电压箝位,当电压大于3.3 V时VD1导通,最终输出电压为3.3 V,当电压为负时VD2导通,最终输出电压为0 V。这样使输入到ARM模数转换接口的电压保持为0~3.3 V,有效保护了ARM芯片。

图3 真有效值转换电路

2.4IGBT驱动电路

选用IGBT作为功率开关器件,IGBT热稳定性好、开关速度快、输入阻抗高、驱动功率小。由于ARM的PWM模块输出的信号不能直接驱动IGBT导通,所以需设计具有功率放大作用的驱动电路。IGBT的正压驱动约为15 V,驱动电压的负压作用主要是防止关断中的开关管误导通,同时增加关断的速度,因为IGBT关断时具有拖尾电流,并且输入电容较大,所以驱动电压负压一般为-15~-2 V。

采用光耦隔离式驱动电路,该电路具有很好的隔离效果,驱动信号上升时间快,电路结构简单,没有感性器件导致的驱动信号延时,是较理想的IGBT驱动电路。驱动电路如图4所示。其工作原理是:采用24V辅助电源对TLP250供电,将ARM产生的+ 3.3 V、0 V的PWM信号转换成IGBT需要的+16.5 V、-7.5 V的阈值电压,以保证IGBT的正常通断。

图4 驱动电路

2.5IGBT保护电路

IGBT承受过电流的时间仅为几微秒,耐过流量小,在主电路的设计中,功率开关管损坏就意味着逆变主回路失效,因此IGBT首先要注意过电流保护。为了保证逆变电阻点焊电源安全可靠运行,设计了过电流保护电路如图5所示。其原理是:首先,由霍尔传感器采样到与二次电流相对应的电压信号送入绝对值转换电路,绝对值转换电路对带正负电压值的波形运算并转换为正电压波形;然后,输入到电压比较电路和设定的电压值进行比较,如果得到的绝对值小于设定的电压值,PWM输出正常,如果得到的绝对值大于设定的电压值,电压比较器输出低电平给ARM外部中断接口,切断PWM输出,对IGBT进行保护。

3控制系统软件设计

控制系统软件设计主要内容有:系统主程序设

计、PI控制算法程序设计、A/D采样程序设计、波形显示程序设计、PWM程序设计、定时器中断服务程序设计和外部中断服务程序设计。在此主要介绍系统主程序设计及PI控制算法程序设计。

图5 IGBT保护电路

3.1控制系统主程序

控制系统上电后,即开始执行主程序。首先对控制系统初始化,其中包括系统时钟设置、按键初始化、LCD初始化、定时器初始化、中断初始化、参数初始化、ADC初始化和DAC初始化等。系统初始化完成,根据实际需要设置焊接参数,通过外部中断进行电源触发,同时开启定时器和PWM,电源放电,A/D模块采集外部电流信号,定时时间到,电源放电完成,PWM停止输出,LCD将采集到的输出电流波形进行显示,焊接完成。系统主程序流程如图6所示。

图6 系统主程序流程

3.2PI控制算法程序

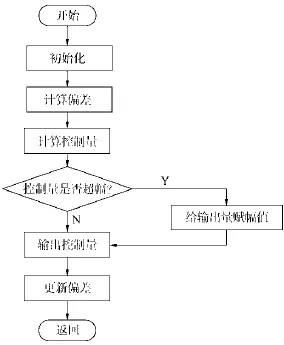

数字PI控制在生产过程中是最普遍采用的控制方法,尤其在被控对象的模型未知或难以建立时,常采用PI控制方法。PI控制器是一种线性控制器,它将给定值与实际输出值的偏差的比例(P)和积分(I)通过线性组合构成控制量,对控制对象进行控制。PI控制原理简单、操作方便、控制精度高,非常适用于电源的电压电流大小控制。本设计采用增量式PI控制器实现对焊接电流的闭环控制,提高了电源控制精度。增量式PI算法程序流程如图7所示。

图7 增量式PI程序流程

4调试及试验

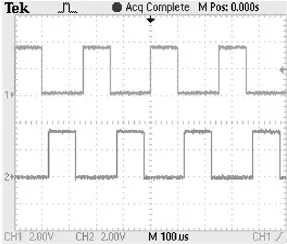

IGBT驱动信号的波形是否正常是电源能否正常放电的关键,驱动信号的波形除了要求其有一定的幅值外,还要求波形不失真。在进行驱动调试时,主电路不上电,控制电路上电,通过ARM输出180°

互补的PWM信号,经过驱动电路电压放大后得到驱动电压。ARM输出的两路PWM信号波形如图8所示,为了防止同一桥臂的开关管直通,PWM输出设置了死区时间。逆变电路中同一桥臂的两个开关管的驱动波形如图9所示,驱动信号的正电压约16.5 V,负电压约-7.5 V,驱动信号频率为4 kHz,其上升下降时间约为100 ns,驱动波形的电压、频率和上升下降速度都符合要求。

图8 PWM波形

在进行电源开环试验后,对电源电路进行闭环控制,通过霍尔电流传感器对焊接电流进行采样,将电流信号转化为电压信号后进行有效值处理反馈给ARM,通过PI运算调节PWM占空比可使输出电流分辨率达到1 A,通过内部定时器设置可使焊接时间精度达到0.1 ms。焊接电流为400 A时的波形如图10所示,使用的霍尔电流传感器匝数比为1∶5 000,测量电阻为15 Ω,所以当焊接电流为400 A时测得的电压为1.2 V。

图9 驱动信号波形

图10 焊接电流波形

调试完成焊接输出电流波形后,通过焊接试验,检测电源的实际焊接效果。图11为该电源焊接直径为0.1 mm网络滤波器引脚的样品。样品焊接接头美观,拉力测试发现接头抗拉强度高,导电性测试发现样品具有较好的导电性,良品率较高。

图11 网络滤波器焊接

5结论

采用STM32F103RCT6为控制核心,采用增量式PI控制方案设计了一台逆变频率为4 kHz、最大输出电流为1 kA的精密逆变电阻点焊电源。该点焊电源控制精度高,响应速度快,电流波形平直且稳定,同时试验结果表明该电源可用于微电子元器件的焊接。

[1]李远波,杨仕桐,郭钟宁.基于SOC的精密软开关逆变点焊电源[J].电力电子技术,2010,44(2):74-76.

[2]李远波,杨仕桐,郭钟宁.嵌入式数字化精密逆变电阻点焊电源[J].电力电子技术,2010,44(4):26-28.

[3]罗景荣,曾敏,陈广辉.逆变电阻点焊电源研究现状与趋势[J].电焊机,2010,40(7):7-13.

[4]刘军,张洋,严汉宇.例说STM32[M].北京:北京航空航天大学出版社,2014.

Precise inverter resistance spot welding power supply based on ARM

ZHOU Leilei,LI Yuanbo,ZHANG Chi

(College of Mechanical and Electrical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

The welding of micro-electronic components requires the welding power supply to have fast dynamic responsibility,high control accuracy and high system stability.In order to enhance the welding quality,designed a precise inverter resistance spot welding power supply based on ARM.STM32F103RCT6 is the control core of the power supply.Through adjusting the duty ratio of PWM and using incremental PI scheme to control the welding current.The text detailed introduces current sampling circuit,true-RMS transform circuit,IGBT drive circuit and protection circuit.The experiment results show that the power supply control system is stable and has high control accuracy,which results in good performance of welding micro-electronic components.

ARM;power supply;resistance spot welding;PI control

TG434.1

A

1001-2303(2016)11-0055-05

10.7512/j.issn.1001-2303.2016.11.10

献

周磊磊,李远波,张驰.基于ARM的精密逆变电阻点焊电源[J].电焊机,2016,46(11):55-59.

2016-01-22;

2016-06-20

广东省微纳加工技术与装备重点实验室开放基金项目(GDMNML2013-05);广东省科技计划项目(2012B011300042)

周磊磊(1991—),男,湖南永州人,在读硕士,主要从事电源及其职能控制方面的研究。