硫对水泥熟料煅烧的影响(上)

陈友德,程亮,郑德喜,赵艳妍,郑金召

硫对水泥熟料煅烧的影响(上)

陈友德1,程亮2,郑德喜3,赵艳妍1,郑金召1

近年来,随着价格相对便宜的含硫量较高的燃煤以及工业废物、城市生活垃圾使用量的增加,硫对水泥熟料煅烧的影响越来越引起人们的重视。

水泥熟料在煅烧过程中,原燃料中的硫生成不稳定的硫化物和硫酸盐,在预热器系统较高温度部位和回转窑筒体中后部位的耐火衬砖的表面形成结皮、结圈、结长厚窑皮的现象,影响烟气和窑料的运行、熟料的生产热耗和产、质量。此外,硫化物和硫酸盐还对金属筒体、耐火衬体产生腐蚀和损坏,熟料煅烧产生的二氧化硫随烟气排至大气,易产生酸雨,污染大气。

硫对水泥熟料煅烧的影响,并不是单元素硫,而是以硫化物、硫酸盐与钾、钠、氯等化合物和钙、硅、铝、铁等化合物组成的复合化合物的形式呈现。硫的单一化合物的熔融温度大致从1 200℃开始至1 550℃结束。此外,在高温还原工况下,硫酸盐大量吸热后与未完全燃烧的碳作用,生成二氧化硫,随烟气后逸与窑料中的氧化钾、氧化钠、氧化钙等氧化物作用,生成熔融的硫酸盐并随窑料运行,在此过程中形成熟料成分。上述情况表明,硫的化合物在系统内相互作用,在不同温度的固、熔、气态之间转换,循环富集,对熟料煅烧产生影响。

烧成系统内与硫有关的化合物、复合化合物的循环富集介绍如下。

表1 碱、氯、硫化合物的熔融温度

表2 碱、氯、硫复合化合物的熔融温度

1 烧成系统物料循环

1.1物料熔融温度

水泥熟料煅烧过程中,主要矿物仅为4种,但其化合物约有数十种,一些易在窑内循环的低熔融化合物的熔融温度如下:

(1)碱、氯、硫等化合物的熔融温度

碱、氯、硫化合物的熔融温度因实验状况不同,温度稍有差异,这是由实验条件的差异所造成的。常见的碱、氯、硫化合物的熔融温度见表1。

(2)碱、氯、硫等复合化合物的熔融温度

碱、氯、硫化合物在熟料煅烧过程中,生成一些复合化合物,熔融温度较单一化合物低些(图1),温度降低值与其成分的摩尔分子比有关,一些影响熟料煅烧的氯、碱、硫复合化合物熔融温度见表2。

三种化合物的熔融温度则更低,以K2SO4·Na2SO4· CaSO4为例,最低熔融温度<800℃,若加入8%的KCl,则最低熔融温度<700℃(图2)。

(3)多元化合物的熔融温度

烧成系统内还存在一些多元化合物,其熔融温度随化合物的含量而变化(见图3)。一般来说,氯的化合物熔融温度较低,最低熔融温度在600℃以下,易在预热器系统中、低温部位结皮。硫的化合物熔融温度相对高

在熟料煅烧过程中,原燃料的成分是不一致的,造成系统内各种化合物的成分不一,熔融温度也不一致,在生产系统内出现的熔融部位也不尽一致,所产生的结皮堵塞情况也不尽相同,这给控制生产造成困难。

(4)过渡性化合物的形成温度和分解温度

在熟料煅烧过程中,不仅出现挥发分组分,还会生成大量的过渡性化合物(中间化合物)或其复合物。它们在某一温度下生成,并在低于熟料烧成温度的另一温度下分解消失,被称为过渡性化合物,有别于C12A7、C2(AF)等中间性矿物。常见的碱、氯、硫等过渡性化合物的分解温度和形成温度范围见表3,在熟料煅烧中最常见的结皮过渡化合物有2CaSO4·K2SO4(钙明矾石)、2C2S·CaCO3(硅方解石)、2C2S·CaSO4(硫钙硅石)和3CA·CaSO4(硫铝酸钙)等。

a钙明矾石(2CaSO4·K2SO4)

在K2SO4-Na2SO4-CaSO4三元系中,低熔物出现于800℃以下,在Cl-存在条件下,更多地出现于700℃以下(图3),可形成几种双硫酸盐,它们具有不同的分解温度。它们作为结合剂,促进了结皮和结块的形成,其中2CaSO4·K2SO4稳定存在的温度范围最宽,可至1 000℃(表3、图3),因而作用最为显著。

图1 K2Cl2-K2SO4相图

图2 K2SO4-Na2SO4-CaSO4系中熔体形成的温度范围

图3 四元相图(K2SO4-CaSO4-KCl-CaCl2)

表3 过渡性化合物或复合物的分解温度和形成温度

CaSO4·K2SO4在KCl存在时,在600~900℃温度下,其熔融物有较大的粘聚强度。

b硅灰钙石(硅方解石)(2C2S·CaCO3)

Weisweiler等人研究窑料后提出:在含有CO2气氛及氯碱化合物存在的情况下,在800~850℃温度范围内,部分窑料形成硅灰钙石(2C2S·CaCO3),反应方程式为:

在900℃以后,硅灰钙石分解,生成β-C2S、CaO、CO2,反应方程式如下:

Sylla研究了含碱正常工业生料的煅烧中2C2S·Ca⁃CO3的形成情况,发现KCl的存在强烈地促进其形成(表4)。

表4 Cl强烈地促进工业生料中2C2S·CaCO3的形成,%

c硫灰硅钙石(又称硫硅钙石)(2C2S·CaSO4)

在约900℃时形成2C2S·CaSO4,到1 150℃以上时分解成C2S、CaO和SO3。KCl的存在也促进其形成,且降低其形成温度。

d硫铝酸钙(3CA·CaSO4)

3CA·CaSO4在燃料含硫较高的水泥窑内生成,易促进结皮。

1.2碱氯硫化合物的挥发温度

(1)碱氯化合物的挥发温度

KCl的挥发温度为1 437℃、NaCl为1 461℃,在熟料煅烧过程中,由于窑内成分较多,熟料煅烧时生成多元素的碱金属复合化合物,挥发温度下降,在0.1kmol的NaCl和KCl固体,其挥发温度从900℃开始,至1 200℃时完成挥发(图4)。

图4 碱氯化物的挥发

(2)碱金属硫酸盐的挥发温度

碱金属硫酸盐是普通硅酸盐水泥的熟料成分。在同一温度下,和碱金属氯化物相比,碱金属硫酸盐的挥发性较小。在熟料煅烧时,从温度1 200℃挥发,但数量较少,大部分的碱金属硫酸盐(80%~95%)都没有挥发,成为熟料成分,进入冷却机内冷却(图5)。

图5 碱金属硫酸盐挥发

(3)硫的挥发系数ε

硫的挥发系数ε反应出硫的挥发值,通常的表达公式为:

硫的挥发系数ε值与入窑生料、燃料内硫含量有关。当入窑的硫含量值确定后,挥发系数ε值越高,则硫的挥发循环量越大,当达到高的数量时,则出现的结皮堵塞越严重。

1.3硫化物的气固转化

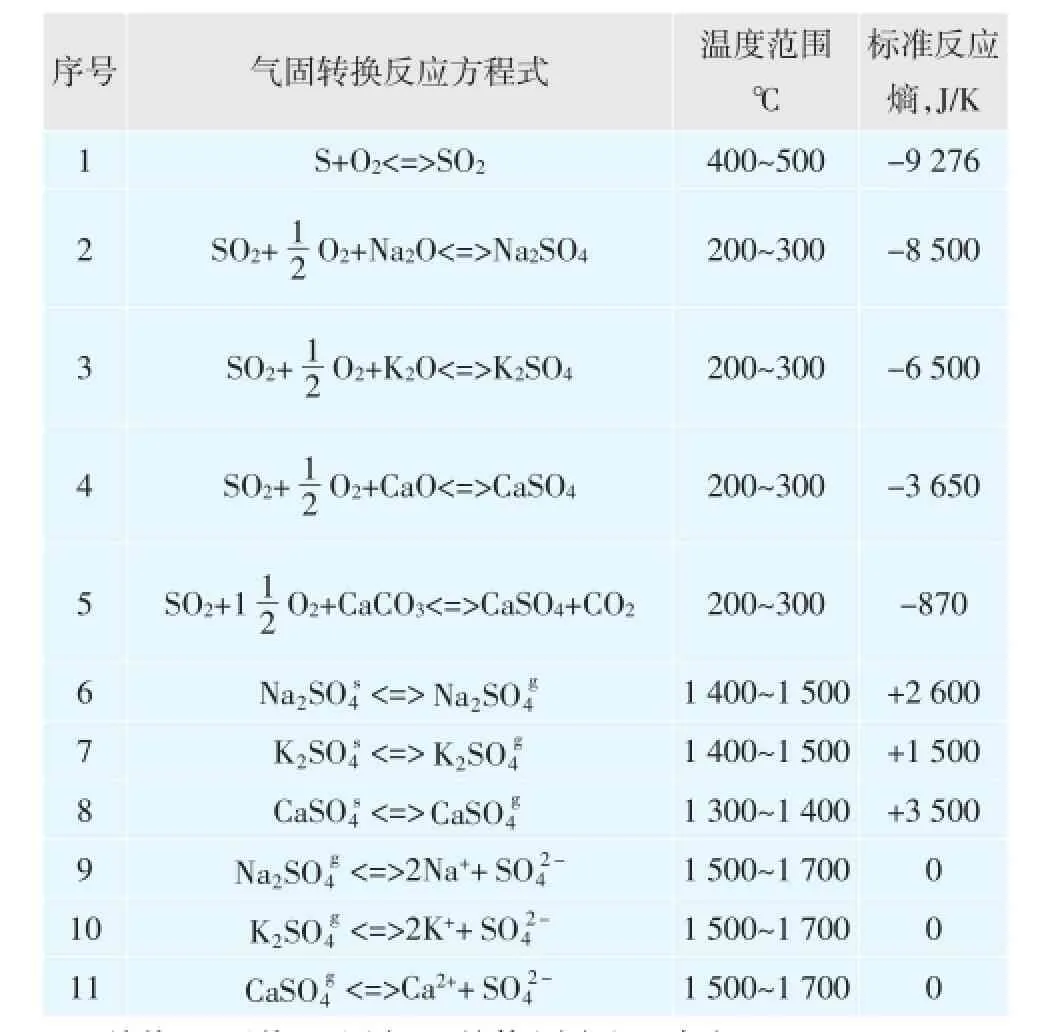

水泥熟料在煅烧过程中,硫化物的气固相转化与温度有关(表5)。

所有物料的气固转化都有一个起始温度,此时气固开始转化,随着温度增加,挥发数量增加,最终达到临界温度时挥发全部完成。表5的硫酸盐和硫化物的气固转化温度一般需100~200℃的温差,而熟料煅烧过程中,硫酸盐在热窑料和熟料内,气固转换温度范围>200℃。熟料煅烧温度一般≯1 450℃,而硫酸盐的气固转换温度的临界温度>1 500℃,以至于一些硫酸盐在熟料煅烧过程中,没有完全挥发,相当部分的硫酸盐成为熟料成分。

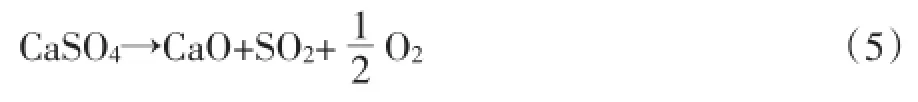

1.4硫酸钙的分解温度

硫酸钙的熔融温度~1 400℃,挥发温度在资料上没有记录。窑内熟料煅烧时,硫酸钙从1 200℃开始,硫酸盐和铝酸盐中的硫酸钙开始熔融分解。到1 400℃时,CaSO4组分应完全分解为CaO和SO2气体,CaO作为熟料中的游离氧化钙存在,而SO2随烟气后逸。其分解随温度变化过程见图6,方程式如下:

图6是理论上的硫酸钙分解温度,在1 400℃以上即完成分解。而一般熟料煅烧温度>1 400℃,理论上硫酸钙应完全分解,但在熟料煅烧过程中,硫酸钙成为熟料成分,分解温度有所提高,实际情况是大致在1 550℃完成分解。这就表明,正常的熟料煅烧温度<1 450℃时,CaSO4不会完全分解,相当部分存留在熟料内。

图6 硫酸钙分解温度

表5 窑内化合物固气转换反应方程式、温度范围和标准反应熵*

从硫酸钙的分解方程式来看,分解系数K可用下列方程式表达:

温度一定时,K为常数。当O2含量增加时,物料中的CaO和SO2含量减少,CaSO4含量增加,分解系数K下降;当O2含量降低时,物料中的CaO和SO2含量增加,CaSO4减少,分解系数K增加。实验室对不同氧含量与窑料中SO2的释放量进行试验,也证实了此过程。

一台水泥预分解窑煅烧含硫6.0%石油焦和含硫1.0%的褐煤,其混合比为62%石油焦、38%褐煤,在试生产过程中窑尾氧含量为2.9%~4.0%较适宜。

1.5硫酸盐的还原分解

当窑内燃烧呈还原气氛时,窑内生成的硫酸盐与C或CO作用,生成CaO、K2O、Na2O等氧化物和SO2、CO(CO2)等气体,CaO、K2O、Na2O成熟料成分,相应增加了熟料中fCaO等氧化物的数值。而SO2、CO2等气体随烟气后逸循环。反应方程式如下:

硫酸盐在还原气氛下与C(CO)作用,是吸热反应。如K2SO4在反应中吸收窑头燃烧器提供的约30%的热量,此时整个生产出现极不正常的现象。窑内的热量难以使C2S和CaO作用,生成C3S,从而使窑内生成大量的黄粉。此外,窑筒体后部因硫循环出现结长厚窑皮(笔者在工作中,在钾含量较高的回转窑,遇到此特殊工况,当窑内突然缺少氧气时,从正常生产的熟料转变为大量黄粉,经调整窑内气氛,及时妥善解决)。

减少硫酸盐还原分解产生的SO2挥发后逸的措施,主要是使窑内燃料完全燃烧,避免燃料在燃烧过程中出现整体或局部还原气氛,以及未完全燃烧的碳颗粒接触窑料和熟料。

2 窑内物料硫循环

2.1硫循环概况

硫在熟料煅烧过程中所生成的硫酸盐主要为K2SO4、Na2SO4及CaSO4等,熔融温度分别为1 024℃、852℃、1 397℃。复合化合物K2SO4·2CaSO4的熔融温度>1 000℃,生成的2C2S·CaSO4约在1 300℃以上分解。

上述化合物和复合化合物的熔融温度均在预热器高温部位和回转窑中后部,在该部位易在耐火砖面结皮、结圈和结厚窑皮,还生成一些含硫窑料。在运行中,坍垮的结皮料和含硫窑料加热成熟料成分。与此同时,部分含硫热料分解,挥发生成SO2,随烟气后逸循环。

在熟料煅烧过程中,生成的各种硫酸盐随窑料加热,通过挥发、分解、还原,再次生成SO2并随烟气后逸,在合适的温度下,与热生料中的K2O、Na2O、CaO作用,生成硫化物,并随窑料煅烧成熟料。此过程中,在合适的温度下,熔融粘性较高的硫酸盐和复合化合物粘附着物料,在耐火砖表面结皮、结圈和结长厚窑皮,或结热窑料大块,影响生产和熟料产质量。

预分解窑熟料煅烧时,硫的主要化学反应方程式及产物如表6所示。

表6 预分解窑熟料煅烧时硫的化学反应

2.2生料的硫循环

生料含有的硫分为有机硫、硫化物和硫酸盐。有机硫为硫的有机化合物,硫化物主要为FeS2及少量的PbS、ZnS等化合物,硫酸盐主要有CaSO4、Na2SO4、K2SO4等。在预热器系统内,物料温度在400~500℃时,有机硫氧化生成SO2,而物料温度在400~600℃时,FeS2氧化生成Fe2O3和SO2,反应方程式如下:

有机硫和硫化物氧化生成的SO2随烟气通过上部预热器排至生料磨和收尘器系统。在此过程中,SO2与Ca⁃CO3作用,生成CaSO3和CO2,其反应方程式如下:

外文资料显示,预热器系统内,有机硫和硫化物氧化生成的SO2,通常约有55%~50%与CaCO3作用,生成CaSO3,剩余的45%~50%SO2随烟气排出预热器系统。但在特殊情况下,可能出现10%~65%SO2随烟气排出预热器。在原料磨、袋收尘系统,仍有少量的SO2被CaCO3吸收,但此部位温度较低,吸收量甚少。

排至大气的SO2,称为温室气体,其排放量受到限制。为减少其排放量,可喷入氢氧化钙粉或溶液,经化学反应使之生成CaSO4,反应方程式如下:

上述反应在催化剂作用下可加速,有利于减少CO2排放。

2.3燃料的硫循环

(1)燃料硫在烧成系统内的循环

在烧成带,火焰温度约为1 800~2 000℃,煤粉中的硫与氧作用生成SO2,随高温烟气后逸冷却,在预热器系统高温部位和回转窑后部与各种碱性氧化物和碳酸盐分解生成的氧化钙作用,生成硫酸盐和硫酸盐的复合化合物,如K2SO4、Na2SO4、CaSO4、K2SO4·2CaSO4、2C2S· CaSO4、3CA·CaSO4、K2S2O7等。上述硫酸盐的复合化合物在熟料煅烧过程中有些会在高温下消失,其中K2SO4、Na2SO4的挥发温度高,少部分挥发,而大部分存留在熟料内,随熟料离窑。而CaSO4则部分分解,部分存留在熟料内离窑。在还原气氛下,上述硫酸盐大量吸收热量,分解生成碱性氧化物和SO2。

在分解带和预热器系统高温部分,当烟气呈氧化气氛时,SO2与碱性氧化物生成硫酸盐,随窑料煅烧成熟料成分。若烟气呈还原气氛则硫酸盐挥发、分解,在窑尾和预热器高温部位形成硫循环。

在分解炉内,燃料燃烧生成的SO2在氧含量较高的烟气内与碱性氧化物和氧化钙生成硫酸盐随窑料入窑形成熟料成分。若出现严重的不完全燃烧时,所产生的CO或碳颗粒随烟气逸至预热器系统内,造成原料中的硫酸盐分解,所生成的SO2随烟气后逸形成类似的生料硫循环,在一定程度上影响烟气中SO2的排放值。

分解炉内,若出现不完全燃烧时,未燃尽的碳颗粒落入窑内,与硫酸盐作用生成SO2,在预热器系统内形成硫循环。

(未完,待续)

Effect of Sulfur on the Sintering of Cement Clinker(Ⅰ)

通讯地址:1天津水泥工业设计研究院有限公司,天津300400;2同煤集团建材公司,山西大同037003;3天津绿曙环保科技有限公司,天津300400;

2016-08-04;编辑:吕光

TQ172.18些,一般易在预热器系统底部较高温度部位形成结皮。此外,还有温度>900℃的硫化合物的多元化合物,易在窑的进料室和窑后部结圈、结长厚窑皮。

A

1001-6171(2016)05-0023-05