矿渣微粉延迟混凝土内钙矾石形成的效果

矿渣微粉延迟混凝土内钙矾石形成的效果

混凝土硬化膨胀损坏主要是水泥内C3A水化后生成的钙矾石膨胀所致,是混凝土浇注和预制件在较高的温度下固化常见的问题。现将土耳其某研究单位对混凝土内掺矿渣延迟膨胀的研究情况介绍如下:

1 延迟钙矾石的形成

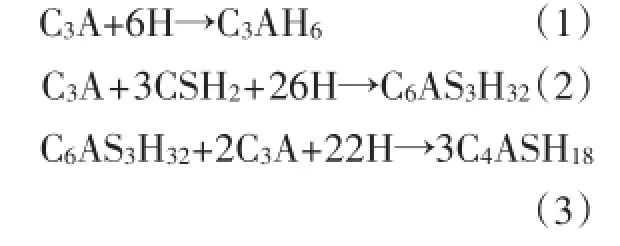

铝酸三钙(C3A)是水泥熟料内4种主要成分之一,在混凝土固化过程中,与水快速反应凝固(方程式1)。为减缓砂浆早期凝固,熟料在水泥磨内粉磨时,加入石膏,所磨制的水泥在加水凝固过程中,C3A释放的(Al(OH)4)-和Ca2+离子与石膏内(SO4)2-离子作用,生成钙矾石(方程式2)。当水泥内所有的硫酸盐反应消耗后,钙矾石进一步水化,生成无水硫酸盐(方程式3)。此过程中,较早生成的均匀的钙矾石在混凝土尚未硬化前所产生的膨胀是可以容纳的,其有利之处是减缓凝固时间。

硬化后的混凝土内,所生成的不均匀的钙矾石产生的膨胀能使硬化的混凝土产生裂纹、剥落和损坏。

通过电子显微镜对硬化后的混凝土扫描显示,混凝土内生成不同形式的钙矾石,通常所形成的钙矾石是球状簇晶体,或不同尺寸的平行针状体。若钙矾石晶体外无障碍物(如毛细孔),则钙矾石呈针状晶体。

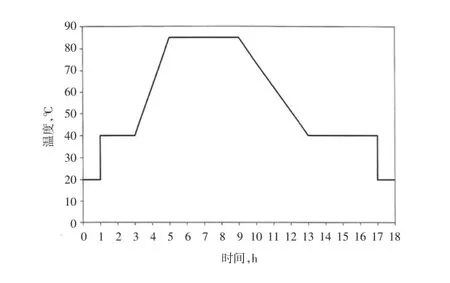

图1 试样温度

2 影响延迟钙矾石形成的因素

影响延迟钙矾石形成的因素有:硬化温度、水泥的化学成分、比表面积、集料性能、孔隙溶液、裂纹、外加剂等。

3 实验研究

实验研究的目的是通过实验研究确定矿渣微粉延迟钙矾石形成对膨胀的影响。为此制备了带3种不同比表面积和3种不同摩尔比的9种不同类型的受控水泥,然后加入石膏,再将不同数量的矿渣微粉与这些受控水泥混合,总共制备了36个水泥试样。

试验用的熟料由Bolu水泥厂生产,石膏和矿渣均来自工厂附近的矿山和钢铁厂,全部试验均在Bolu水泥厂质量控制实验室内完成。

在高温工况下制备水泥浆体固化,所有试样所需的水量按IS EN196-1规定确定,同时按规定制备试样。最终,砂浆加热硬化用混凝土工业预制件制备时加热硬化的常用方式进行,同时,按所叙述的流程测量膨胀量。

熟料和石膏与加入5%重量的石灰石共同粉磨成3种比表面积为4 000、4 750、5 500cm2/g的受控水泥。

石膏单独粉磨至5 000cm2/g的细度,然后加入至制备好的受控水泥内,以获得0.8、1.0和1.2的摩尔比的SO3/Al2O3。

矿渣被磨至5 341cm2/g的细度与普通水泥混合,提前制备3种不同性能的水泥。

已制备的36种不同水泥中,9种为无矿化物加入的受控水泥。矿渣微粉按重量掺入受控水泥中的比例分别为10%、30%和50%。

在膨胀试验过程中,为减少混凝土内集料对膨胀的影响,试验采用水泥浆体,而不使用混凝土砂浆。浆体按试验前确定的需水量制备。

浆体硬化后,试样按图1所示循环硬化,然后试样放置在20℃的水中养护。

试样在水中放置3d后,放置在图2所示的湿干循环环境中,然后测试试样的膨胀量。

初始的膨胀测试记录后,在240d、1 450d分别对试样进行膨胀测试,以检测试样的长期膨胀效应。

图2 试样湿干循环

图3 受控样品的膨胀量

图4 SO3/Al2O3摩尔比0.8、比表面积4 000cm2/g试块的膨胀量

4 结果和讨论分析

试验表明,当试样中SO3/Al2O3摩尔比增加时,样品的膨胀量增加。

所有受控水泥样品所测的膨胀量见图3。比表面积高的样品在长期存放后,膨胀量增加显著,所测得的最大膨胀值是SO3/Al2O3摩尔比为1.2、比表面积5 500cm2/g的试样。

为了测试不同细度矿渣微粉对试样膨胀的影响,加入受控水泥中的矿渣微粉重量分别为10%、30%和50%。矿渣微粉细度为4 000cm2/g、SO3/Al2O3摩尔比为1.2,这些数值与工业平均值接近,样品的平均值见图4。

通常,加入矿渣微粉会减少试样膨胀量。测试表明,增加矿渣微粉数量,短期和长期均会减少试样的膨胀量。对掺入50%矿渣微粉量的试样进行测试的情况是,240d后出现膨胀最大值,以后膨胀值趋于稳定,试样呈现高度的稳定性。

5 结语

(1)矿渣微粉取代部分水泥,将减少膨胀,主要是水泥成分中C3A水化的效果。

(2)4 000cm2/g细度的水泥中,加入10%的矿渣微粉足以控制试样膨胀,而4 750cm2/g、5 500cm2/g细度的水泥则需增多矿渣微粉加入量。

(3)对于高细度值的水泥,为减少试样膨胀,加入的矿渣微粉最低数量为30%,若加入的矿渣微粉数量继续增加,试样膨胀效率仍与矿渣微粉掺量为30%时接近。但水泥中含有高的SO3或碱含量时,为抑制试样膨胀,需增加矿渣微粉数量。

(4)在水泥中加入较高数量的矿渣微粉能够控制试样膨胀的主要原因是延迟钙矾石的形成,需加入30%的矿渣微粉才能达到效果。其原因是在混合水泥中,随着矿渣微粉数量的增加,混凝土的后期强度和耐久性增加。

陈友德编译自

No.12/2015

World Cement