液相射流吸收耦合气相旋流分离烟气脱硫

周先桃,王依谋,马良,刘安林,何梦雅

(华东理工大学机械与动力工程学院,上海200237)

液相射流吸收耦合气相旋流分离烟气脱硫

周先桃,王依谋,马良,刘安林,何梦雅

(华东理工大学机械与动力工程学院,上海200237)

在传统的除雾型旋风分离器基础上进行改进,使其同时具备液相射流、气液吸收反应以及气液分离功能,并将这一新型旋风分离器用于烟气脱硫实验。实验中气相为含SO2烟气,液相为NaOH或Na2CO3碱液吸收剂,通过调节吸收剂浓度、烟气含硫浓度、烟气喷射速度、吸收剂喷射速度、吸收剂固含率等参数得到其相应脱硫率的变化。实验研究表明:脱硫率随吸收剂浓度的增加先增加,达到一定浓度后脱硫率几乎不变;脱硫率随SO2进口浓度的升高而下降;随进口气速的增大,脱硫率也一定程度增大;随液体喷射速度的增加脱硫率先增大,增大到一定程度后脱硫率趋于不变;NaOH作为吸收剂所得最佳脱硫率可达85%,Na2CO3作为吸收剂,最佳脱硫率可达77%;当其他参数一定时,加入一定量的CaCO3固体微粒,可以提高脱硫效率1%~2%。该液相射流吸收耦合气相旋流分离装置不仅脱硫效率高,而且脱硫剂损失少,投资成本与运行维护费用均低于相同处理量的烟气脱硫塔,具有良好的应用前景。

新型旋风分离器;湿法烟气脱硫;脱硫率;固含率

二氧化硫(SO2)气体是主要大气污染物之一,具有常温下有刺激性异味、无色、有毒的特点,其存在严重危害人体健康,易造成酸雨等而腐蚀建筑。目前国际上已有多种排放控制技术,可以具体分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫3种[1-2]。烟气脱硫(flue gas desulfurization,FGD)是世界上商业化应用最广泛的脱硫技术,主要包括石灰石-石膏法、氨法、海水法、活性焦(炭)吸附法、循环流化床脱硫法、旋转喷雾干燥法、炉内喷钙法等[3-5]。按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为湿法、半干法、干法三大类脱硫工艺。湿法脱硫技术较为成熟,效率高,操作简单[6-8]。石灰石-石膏湿法脱硫技术由于技术成熟、运行稳定可靠、吸收剂廉价易得、脱硫效率高等优点,是目前世界上应用最为广泛的脱硫技术,但在实际应用中易出现系统结垢、堵塞、腐蚀等问题[9]。目前湿法脱硫技术采用的主要设备有撞击流脱硫反应器、旋转填料床、吸收塔等[10-13]。撞击流反应器是两股流体相向快速流动、撞击而强化传质,脱硫效率达92%以上。旋转填料床(rotating packed bed,RPB)脱硫反应器是利用高速旋转的填料产生超重力场强化气液间的传质,脱硫率为85%以上。实际工业中脱硫设备大多采用吸收塔,吸收塔分为喷淋塔、填料塔、液柱喷射塔、旋流板塔等。喷淋塔内部构件少,不易结垢堵塞,运行可靠性高,但气液接触面积小,传质效率低,脱硫率在85%以上;填料塔结垢可能性较大,维护费用较高,工业中已较少应用;板式塔结构简单、易清洗、价格低廉,但气液接触面积小,传质速率低,脱硫效率仅为68%;液柱喷射塔中洗涤液向上喷出与烟气形成并流吸收作用,液滴在下落过程中不断破碎和聚并,气液表面更新,传质效果得到增强,脱硫率在90%以上。吸收塔普遍存在投资大、运行费用高、吸收效率低且设备易腐蚀、结垢堵塞等问题[14-16]。本研究涉及的液相射流吸收耦合气相旋流分离装置是在不改变气相旋流分离作用前提下,利用液相射流场和气相旋流场耦合作用以大幅增加气液相之间的接触面积并保持液滴界面碱性物质的连续更新,从而增加了有效相界面积的传质系数并保持液滴界面对气相的连续吸收。液相射流吸收耦合气相旋流分离装置具有结构简单、无运动部件、吸收液适应面广、压降低、磨损小等优点。在烟气脱硫系统中应用该设备能有效解决传统脱硫设备存在的设备投资高、占地面积大、吸收液适应性单一、易结垢堵塞等问题。

本文作者课题组设计开发了一种液相射流吸收耦合气相旋流分离装置,并进行了液相射流吸收耦合气相旋流分离湿法烟气脱硫实验。本文以NaOH和Na2CO3为碱液吸收剂,研究了不同吸收剂浓度、烟气含硫浓度、烟气进口速度、吸收剂喷射速度、吸收剂固含率等参数对该新型装置脱硫效率的影响,探究实际工业生产中应用该装置进行尾气脱硫处理的可行性。

1 实验部分

1.1实验装置

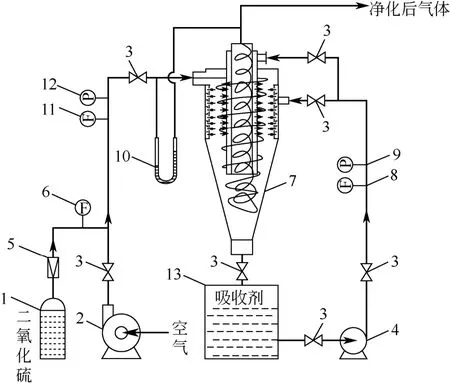

本次实验系统主要由液相射流吸收耦合气相旋流分离装置、风机、液体循环泵、液体循环槽、气液流量计、气液压力表、U形管压差计及相应实验用气体和液体组成,如图1所示。

图1 新型烟气脱硫实验系统

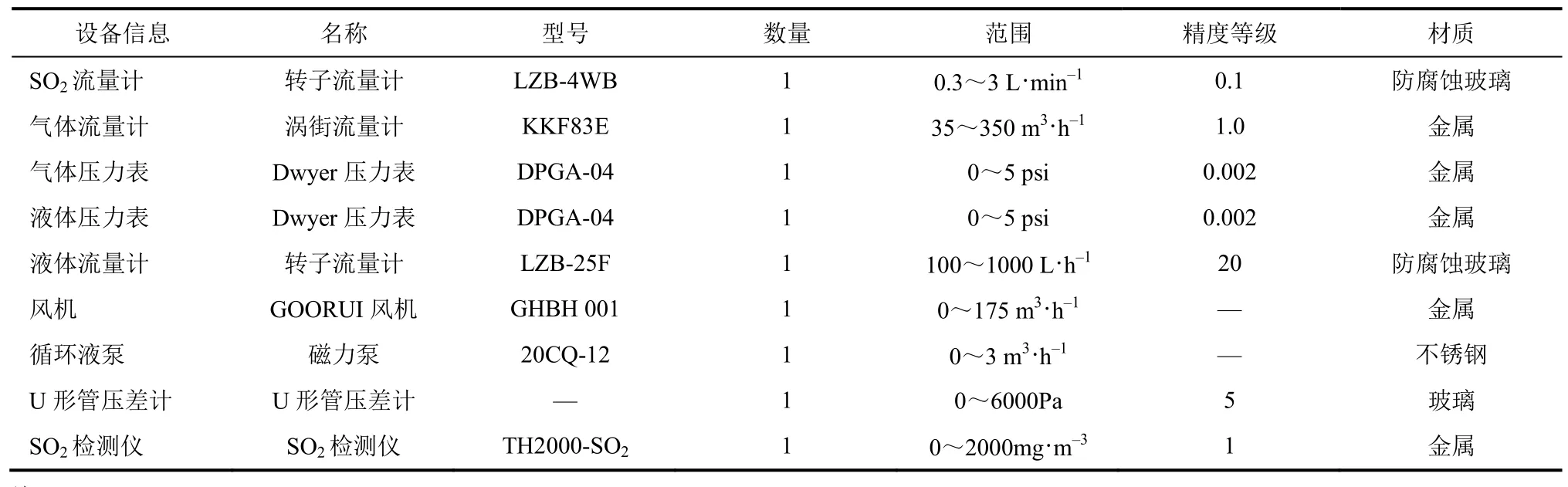

液相射流吸收耦合气相旋流分离装置是在传统旋风分离器基础上进行改进而研制的装置,同时具备液相射流、气液吸收反应及气液分离功能。该装置主要由筒体(包括柱段和锥段)、中心排气管、气液进出口、液体喷射夹套组成。主筒体总长为900mm,其中柱段长550mm、直径为100mm,锥段长 350mm、短半径为 45mm;该新型装置采用内外两层液体喷射夹套,保证液体能均匀喷入筒体内且有足够压力雾化。主筒体与外管构成外夹套,由外夹套中部4个均布入口流入液体,主筒体液体喷孔部分长为290mm,开孔方式为共开30圈,每圈由8个孔均布构成,孔直径为2mm,每圈轴向距离为10 mm且喷孔每圈旋转15°;中心排气管与其外管构成内夹套,由内夹套顶部4个均布入口流入液体,中心排气管外管喷孔部分长为390mm,开孔方式为:共开40圈,每圈由6个孔均布构成,孔直径由顶部1mm均匀增大至底部2mm,即每圈增大0.025mm,每圈轴向距离为10mm且喷孔每圈旋转 20°。为了便于观察实验过程中气液两相接触反应过程及反应程度,该液相射流吸收耦合气相旋流分离装置由有机玻璃制成。其他设备信息详见表1。

表1 实验系统设备信息

1.2实验流程及运行参数

本次实验采用空气与SO2的混合气体模拟实际烟气,实验流程见图1。实验开始时,首先配置预定浓度吸收剂15L倒入液体循环槽内并混合均匀,打开液体循环泵将吸收剂混合均匀,然后输送至分离装置内外夹套,将液体流量调至所需数值,经压力作用吸收剂通过喷孔产生径向稳定射流,保持该稳定状态至少5min;其次,打开风机与SO2气瓶,将气体流量调至实验所需数值,经气瓶减压阀流出的SO2气体与空气混合后由进气口切向进入液相射流吸收耦合气相旋流分离装置,产生强烈气体旋流场;径向喷入的流线型吸收剂被切向高速旋转的混合气体持续切割,形成无数吸附液雾滴,通过气体旋流场和液体射流场的耦合作用,发生强烈旋流吸收反应;旋流吸收反应后,净化后气体由中心排气管排出,富含硫化物的吸收剂由装置底流口流出进入液体循环槽。

本次实验在20~25℃条件下进行,混合气体一次性通过分离装置。碱液吸收剂循环使用,随着实验的进行,需及时补充碱液吸收剂。调整实验变量,每20min作为一个实验周期进行脱硫率及相应参数测定,每组数据重复测定3次,实验结果取3次平均值。

1.3实验原理与方法

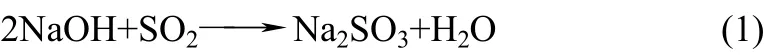

以NaOH碱液作为吸收剂的湿法脱硫过程来阐述该液相射流吸收耦合气相旋流分离装置中的实验原理[17-20]。NaOH碱液吸收二氧化硫过程反应速度快、吸收容量大、吸收效果好,整个吸收塔和管路系统不存在结垢、堵塞的情况。

NaOH碱液脱除烟气中SO2主要过程如下:第一步,气液传质和水合过程,即烟气中SO2分子与水接触时,溶解在水中,并与水分子水合为亚硫酸H2SO3;第二步,H2SO3与溶解在水中的碱性脱硫剂反应;第三步,生成的Na2SO3再次吸收SO2气体。

主要反应式为式(1)。

生成的Na2SO3再次吸收SO2气体,见式(2)。

以上两式总反应为式(3)。

本次实验使用 SO2检测仪测定净化后烟气中SO2含量,从而计算出该新型装置脱硫率 η,计算式如式(4)。

式中,cin表示进气中 SO2浓度,mg/m3;cout表示净化后气体中 SO2浓度,mg/m3;η表示脱硫率,%。

2 实验结果与讨论

2.1碱液吸收剂浓度对脱硫率的影响

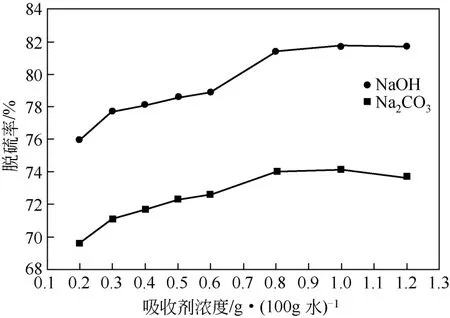

图2所示为在总气体流量、SO2进口浓度、吸收剂喷射速度一定的情况下,两种碱液吸收剂NaOH和Na2CO3浓度对脱硫率的影响。

图2 碱液吸收剂浓度对脱硫率影响

待操作参数稳定后,脱硫率计算的试验时间为10min。可以看出,随吸收剂浓度的增加,脱硫率随之提高,以 NaOH为例,当碱液浓度大于0.8g/100g水时,脱硫率变化趋于平缓。在实验时间内,即使吸收液浓度在 0.2g/100g水时,碱液总量也大于实验时间内二氧化硫反应所需的碱液总量,实际碱液添加量是二氧化硫反应所需量1.2倍。虽然碱液总量足够与二氧化硫进行吸收反应,但由于旋流剪切产生的雾滴数量众多,传质面积急剧增加,使得单位面积上碱液量减少,因此使脱硫效率降低。当吸收液浓度为 0.8g/100g水时,实际碱液添加量是二氧化硫反应所需量5倍,雾滴表面碱液浓度达到饱和,使得脱硫效率达到最高值。

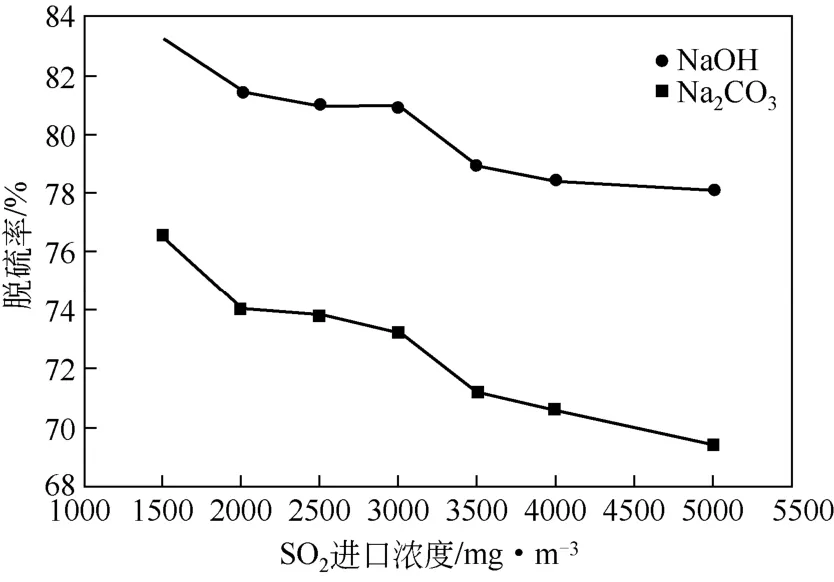

2.2SO2进口浓度对脱硫率的影响

测定了混合气体中SO2进口浓度对脱硫率的影响。采用2.1节试验中脱硫率较高的吸收剂浓度进行实验,取NaOH和Na2CO3浓度为0.8g/100g水。在实验时间内,吸收液浓度在 0.8g/100g水时,碱液总量大于实验时间内二氧化硫反应所需的碱液总量,实际碱液添加量是二氧化硫反应最大所需量(SO2浓度为5000mg/m3)2倍。由图3所示,NaOH或Na2CO3作为吸收剂时,脱硫率随SO2进口浓度的增加而下降。

图3 SO2进口浓度对脱硫率的影响

一方面,可由惠特曼(WHITMAN W G)和刘易斯(LEWIS L K)提出的双膜理论进行分析,SO2传质反应过程包括 SO2的扩散溶解、SO2吸收反应[21-25]。吸收反应过程阻力有化学反应阻力、气膜扩散阻力、液膜扩散阻力。这3个阻力主导作用可发生变化。当烟气浓度超过一定范围时,如图3所示,SO2浓度在1500mg/m3以上,主导阻力为液膜扩散阻力,SO2分子扩散阻力大,增加SO2浓度,可增大吸收反应量,但吸收增量远小于烟气增量,因此整体脱硫率减小。另一方面,以NaOH为例,通过吸收剂浓度的下降和反应物摩尔比的下降进行解释。随着SO2进口浓度上升,虽然碱液总量足够与 SO2进行吸收反应,但反应不断产生溶于水的Na2SO3、NaHSO3,导致碱液吸收剂浓度下降,传质推动力不足,脱硫率下降;同时,NaOH与SO2反应摩尔比为2∶1,Na2SO3与SO2反应摩尔比为1∶1,根据反应式(1)~式(3),部分 SO2与式(1)中反应产物 Na2SO3反应,导致部分反应的反应物摩尔比由2∶1下降为1∶1,根据李勤等[26]的研究,脱硫反应物摩尔比下降,脱硫率下降。

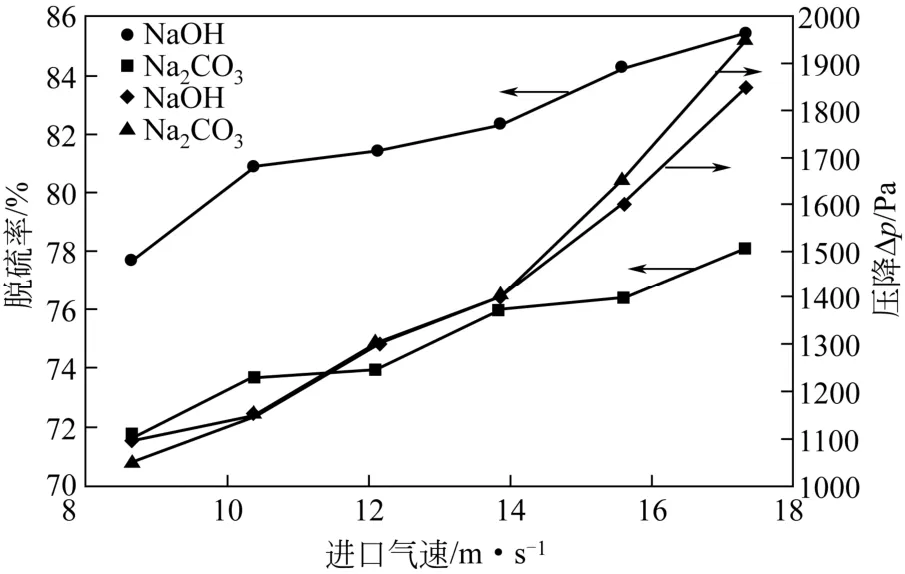

2.3烟气进口气速对脱硫率的影响

测定了烟气进口速度对脱硫率的影响。如图 4所示,在吸收剂流量和浓度一定的情况下,随进口气速的增大,脱硫率随之增加。一方面,进口气速越大,烟气流动更快,在该装置中停留时间更短,与液体吸收剂接触时间更短,反应越不充分,脱硫率下降;但另一方面,进口气速越大,烟气切向进入液相射流吸收耦合气相旋流分离装置,产生越强的气体旋流场,持续切割径向喷入的流线型吸收剂,旋流剪切产生的雾滴数量更多,传质面积急剧增加形成无数吸附液雾滴,在吸收剂浓度为 0.8g/100g水时,雾滴表面碱液浓度持续上升,脱硫率上升。显然,在本实验的条件下,第二个方面占主导作用。但在液柱塔中,停留时间是主导因素[27-28],因此得到的结果与本实验相反。

图4 烟气进口气速对脱硫率及压降△p的影响

随着进口气速的增大,气相压降 Δp增大。液相射流吸收耦合气相旋流分离装置压降变化可参考全学军等[29-32]的研究。由图4可看出,当进口气速为14m/s时,NaOH和Na2CO3的压降曲线发生明显变化,压降突变表明射流流型处于过渡状态。在该装置的低压降区,即进口气速低于14m/s时,射流处于较为完整的状态;在气相压降突变区,射流处于袋式破碎过程,导致气相密度突然增大,压降也随之突跳;在旋流器的高压降区,即进口气速高于14m/s时,射流雾化机理发生转变,由袋式破碎转化为剪切破碎,气体旋流场为主导作用,压降随进口气速的增加而明显上升。

实验中,Na2CO3作为吸收剂时气相压降要略大于NaOH,这是因为与生成物不同,但由于差距较小,气相压降 Δp可以忽略。所以实际的气体处理量需要根据经济衡算来决定,液相射流吸收耦合气相旋流分离装置的特殊结构使其在实际工业领域可通过多塔串、并联的方式提高烟气含硫尾气的处理,而不会导致气相阻力的提高和脱硫率的降低。

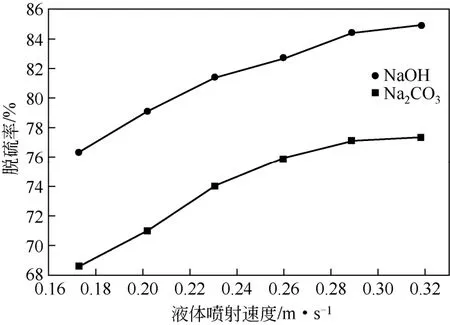

2.4液体喷射速度对脱硫率的影响

如图5所示,在吸收剂浓度、进口气速和SO2浓度一定的情况下,脱硫率随液体喷射速度增加而持续上升,但在喷射速度达到0.3m/s后,脱硫率趋于不变。因为液体喷射速度越大,湍动程度越强,该装置内气液接触越充分,旋流吸收反应更强烈,有利于脱硫率的提高。当液体喷射速度达到0.32m/s后,脱硫率增加到最大值。

图5 液体喷射速度对脱硫率影响

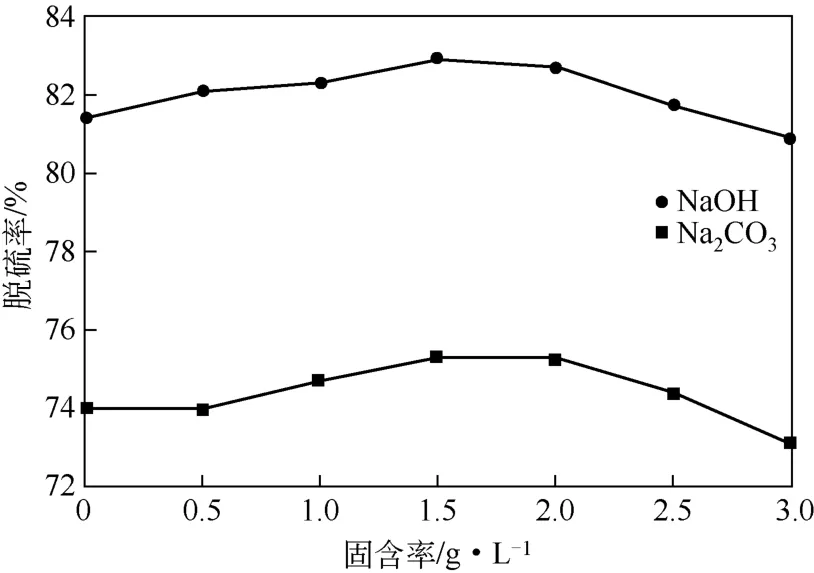

2.5固含率对脱硫率的影响

实验研究了在气液反应吸收过程中加入第三相微粒对脱硫率的影响,见图 6。在用液相反应吸收气体的过程中,已有许多文献表明加入第三相均匀液滴或微粒可影响气液反应动力学、气液界面形态、增大液侧传质系数等,从而增强气液间传质[33-34]。气液喷射-旋流传质体系中,可能同时存在双膜理论、溶质渗透理论及表面更新理论,但以表面更新理论为主[35]。由丹克瓦茨(DANCKWERTS)提出的表面更新理论指出增加表面更新率有利于强化传质,按此理论,液膜传质系数与表面更新频率之间有如下关系,见式(5)。

图6 固含率对脱硫率影响

式中,kL表示传质系数;DL表示扩散系数;S表示表面更新频率。

在本实验中,加入CaCO3微粒后,可增强表面更新频率从而强化传质。可以看出,当固含率小于1.5g/L时,表面更新频率随固含率增加而增大,脱硫率也随固含率的增加而增大,说明在此条件下加入微粒均具有很好的强化效果。当固含率大于1.5g/L时由于液相黏滞力增加,削弱了液相的湍动和液滴、液丝的生成及破碎,其表面更新频率减小,脱硫率也随之减小。

3 结 论

本文以液相射流吸收耦合气相旋流分离装置为研究对象,以NaOH和Na2CO3为吸收剂,进行了含硫烟气湿法脱硫实验,对脱硫率的变化规律进行研究,主要得到以下结论。

(1)脱硫率随吸收剂浓度的增加先增加,达到一定浓度后脱硫率几乎不变;脱硫率随SO2进口浓度的升高而下降;随进口气速的增大,脱硫率也一定程度增大;随液体喷射速度的增加脱硫率先增大,增大到一定程度后脱硫率趋于不变。

(2)在含硫烟气流量为10~18m/s、循环吸收剂喷射速度为0.8m3/h、吸收剂浓度在0.8g/100g水时,对SO2浓度为1500~3000mg/m3的烟气进行湿法脱硫实验,NaOH作为吸收剂最佳脱硫率可以达到85%;使用Na2CO3时,脱硫率可达到77%。

(3)当其他参数一定时,加入一定量的CaCO3固体微粒,可以强化气液传质能力,提高脱硫率1%~2%。

(4)利用该液相射流吸收耦合气相旋流分离装置开发了一种新型脱硫方法,该方法与目前应用较广的石灰石-石膏法相比,具有装置占地面积小、操作流程简单、吸收剂适应面广、所产生的副产品不结垢不腐蚀设备等优点,实际工业生产中应用该液相射流吸收耦合气相旋流分离装置进行尾气处理具有良好的前景和可行性;但该装置还需通过串并联、优化结构等方法强化气液传质能力以提高脱硫率;该新型脱硫方法产生的废液还需二次处理以回收其中硫元素。

[1] 邬成贤.湿法烟气脱硫中传质吸收强化的分子动力学研究[D]. 杭州:浙江大学,2014.

[2] HRASTEL I,GERBEC M,STERGARSEK A . Technology optimization of wet flue gas desulfurization process[J].Chemical Engineering Technology,2007,30(2):220-233.

[3] 任如山,黄学敏,石发恩,等.湿法烟气脱硫技术研究进展[J].工业安全与环保,2010,36(6):14-15.

[4] JI Z Y,SONG B H,YUAN J S,et al. Wet flue gas desulfurization process: phase equilibrium of a quaternary system at various temperatures[J].Chemical Enginerring Technology,2013,36(8):1359-1364.

[5] PISANI R,MORAES D. Removal of sulfur dioxide from a continuously operated binary fluidized bed reactor using inert solids and hydrated lime[J].Journal of Hazardous Materials,2004,109(3):183-189.

[6] CHANG M B,LEE H M,WU F,et al.Simultaneous removal of nitrogen oxide/nitrogen dioxide/sulfur dioxide from gas streams by combined plasma scrubbing technology[J].Air & Waste Management Association,2004,54(8):941-949.

[7] 陈牧.湿法脱硫后烟囱出口烟气液滴夹带问题分析及解决[J]. 电力建设,2010,31(10):80-83.

[8] 杨本涛.低浓度二氧化硫烟气碱吸收液催化转化回收单质硫的研究[D]. 长沙:中南大学,2014.

[9] 丁红蕾.氨基湿法烟气脱硫的机理及工业试验研究[D]. 杭州:浙江大学,2010.

[10] SONG W,YUAN Z G,LIU Y Z,et al.Advances in research of devices for wet flue gas desulfurization[J]. The Chinese Journal of Process Engineering,2015,15(2):14-15.

[11] ZHANG J M,ZHENG F L,DONG Y Y,et al.Status review of mechanism study and equipment development of the liquid column desulphurization technology[J]. Petro-Chemical Equipment,2013,42(3):64-68.

[12] JIANG W H.Study and application of an integrated dust-removal and desulfurization equipment with high efficiency[J]. Guangzhou Chemical Industry,2009,37(2):187-189.

[13] 陈美秀.石灰石-石膏湿法脱硫装置节能减棑优化设计的研究[D].杭州:浙江大学,2012.

[14] Newton G H,Kramlich J,Payne R. Modeling the SO2slurry droplet reaction[J]. AIChE J.,1990,36(12):1865-1872.

[15] YANG Z,LI C,FAN C,et al. Wet removal of sulfur dioxide and nitrogen oxidesfromsimulatedfluegas byCa(ClO)2solution[J].Environmental Progress Sustainable Energy,2015,34(6):1586-1595.

[16] QUAN X J,WANG F P,ZHAO Q H,et al.Air stripping of ammonia in a water-sparged aerocyclone reactor[J].Journal of Hazardous Materials,2009,170(2):983-988.

[17] FAN M L,ZHU L P,HUANG Z J.Experiment on flue gas desulfurization by sodium alkali in empty tower[J]. Environmental Engineering,2012,30: 195-198.

[18] CHAN W B,WAN H,SONG G D,et al.FGD process technology with sodium alkaline method[J].Journal of Shanghai University,2013,19(5):474-478.

[19] WANG W Z,ZHANG J R,YANG C G,et al.Mathematic model of absorbing SO2in flue gas by sodium alkali solution[J]. Journal of Chemical Engineering of Chinese Universities,2011,25(6):942-947.

[20] FENG M X,CAO W.Research and application of desulphurization technology for tail gas from sulphuric acid plant based on smelter off-gas[J]. Sulphuric Acid Industry,2013,2:46-48.

[21] 能子礼超.湿式脱除燃煤烟气中SO2和NO研究[D]. 成都:成都信息工程学院,2013.

[22] 周玉新,刘建章,刘碧,等.撞击流气液反应器氨吸收法去除烟气中的SO2[J]. 化工环保,2007,27(6):506-509.

[23] TOSSE,BRETT. Corrosion in wet flue gas desulfurization absorbers[J].Power Engineering,2011,115(1):20-28.

[24] JIAO W Z,LIU Y Z,Qi G S. Gas pressure drop and mass transfercharacteristics in a cross-flow rotating packed bed with porous plate packing[J].Industrial & Engineering Chemistry Research,2010,49(8):3732-3740.

[25] NIKSA S,NAOKI F. The impact of wet flue gas desulfurization scrubbingonmercuryemissionsfromcoal-firedpower stations[J].Journal of the Air & Waste Management Association,2005,55(7):970-977.

[26] 李勤,伍沅,李芳,等.撞击流吸收器燃煤烟气脱硫实验研究[J].化工进展,2005,24(10):1158-1161.

[27] JIANG Y,SUN W,ZHU L,et al.A study on flue gas desulphurization with coal slurry in rotating-stream tray scrubbers[J].Journal of Qingdao Technological University,2009,30(2):65-69.

[28] 代黎.水力喷射空气旋流器的气相压降特性及射流雾化研究[D].重庆:重庆理工大学,2015.

[29] 赵清华,全学军,项锦欣,等. 水力喷射空气旋流器的气相压降特性[J].化工学报,2011,62(9):2507-2511.

[30] 邱发成,徐飞,全学军,等. 水力喷射空气旋流器气相压降特性的数值模拟[J].流体机械,2015,43(12):11-16.

[31] 邱发成,徐飞,全学军,等. 水力喷射空气旋流器中射流雾化过程模拟及其机理[J].化工学报,2016,67(4):1269-1276.

[32] 程治良,全学军,晏云鹏,等. 水力喷射空气旋流器中射流流型及其对传质面积和气相压降的影响[J].化工学报,2014,65(8):2914-2920.

[33] 蔡旺锋,李霞,许春建,等. 浆料反应增强气液传质[J].化工学报,2005,56(4):579-586.

[34] 赵清华,全学军,程治良,水力喷射-空气旋流器中气液传质特性及其机理[J].化工学报,2013,64(10):3652-3657.

[35] 赵清华,徐飞,全学军,等.水力喷射-空气旋流器中微粒强化气液传质及其机理[J].化工学报,2015,66(10):3865-3873.

Flue gas desulfurization research in liquid jet-absorption coupled gas cyclone-separation device

ZHOU Xiantao,WANG Yimou,MA Liang,LIU Anlin,HE Mengya

(School of Mechanical and Power Engineering,East China University of Science and Technology,Shanghai 200237,China)

The traditional mist cyclone separator was improved,to possess a comprehensive function of gas-liquid injection,absorption and separation. The new type of cyclone separator was used in flue gas desulfurization experiment. The gas phase included SO2flue gas,the liquid phase was NaOH or Na2CO3. By adjusting experimental parameters such as absorbent concentration,sulfur concentration,gas injection velocity,desulfurizer injection velocity and solid holdup to obtain the corresponding changes of the desulfurization efficiency. The results showed that the removal efficiency of SO2increases first with the increase of the absorbent concentration,then keeps almost unchanged after the absorbent concentration reaching a certain concentration. The removal efficiency of SO2declined with the increase of SO2imported concentration. With the increase of imported gas velocity,the removal efficiency of SO2also increases to a certain extent. With the increase of liquid jet speed,the removal efficiency of SO2increases first and then tends to be unchanged to a certain degree. The best removal efficiency of SO2can reach 85% and 73% when using NaOH and Na2CO3as the absorbent. When the other parameters being unchanged and adding a certain amount of CaCO3solid particles,the removal efficiency of SO2increases 1%—2%. The liquid jet-absorption coupled gas cyclone-separation devicehas high desulfurization efficiency,low loss of desulfurizer. The investment and operation maintenance costs of the new type of liquid jet-absorption coupled gas cyclone-separation device were lower than flue gas desulfurization tower with the same capacity. The new type of liquid jet-absorption coupled gas cyclone-separation device has a good application prospect.

new type cyclone separator;wet flue gas desulfurization;desulfurization rate;solid holdup

X 701.3

A

1000–6613(2016)12–4053–07

10.16085/j.issn.1000-6613.2016.12.044

2016-05-03;修改稿日期:2016-06-20。

周先桃(1967—),男,副教授。联系人:马良,讲师。E-mail maliang@ecust.edu.cn。