褐煤锅炉冷端优化热力系统技术经济性比较

马有福,杨丽娟

(上海理工大学能源与动力工程学院,上海 200093)

褐煤锅炉冷端优化热力系统技术经济性比较

马有福,杨丽娟

(上海理工大学能源与动力工程学院,上海 200093)

对电站锅炉排烟余热进行回收,使一部分锅炉冷端烟气热能梯级利用于汽轮机回热系统,是燃煤电厂增效减排的重要途径。以某600MW超临界燃褐煤机组为例,对低温省煤器、送风分段预热和旁通烟道3种锅炉冷端优化热力系统进行了热经济性与技术经济性比较。结果表明,由上述 3种系统回收锅炉排烟由 148℃降温至90℃余热,机组供电标准煤耗率分别减小4.43g/(kW·h)、5.84g/(kW·h)和6.48g/(kW·h),项目投资分别为2562万元、2348万元和2261万元。以机组在THA工况下年运行5500h计,3种系统每年由节煤增加净收益994万元、1350万元和1514万元,动态投资回收期分别为3.13年、2.00年和1.71年。可见褐煤锅炉排烟余热回收可明显提高电厂效率。3种冷端优化热力系统中,旁通烟道系统展示出最优的热经济性和技术经济性,建议对其进一步研究和应用。

褐煤;火力发电厂;烟道气;余热利用;技术经济性分析

截止2015年年底,全国火电装机9.9×108kW(其中煤电 8.8×108kW),占总装机容量 65.7%。2015年全国用电量5.55×1012kW时,其中火电供应4.10× 1012kW时,占总发电量73.9%。可见火电在我国电力系统中的基础性地位在短时期内难以改变。据统计,2015年全国6000kW及以上电厂火电机组供电标准煤耗为315g/(kW·h)[1]。

为进一步提高火电机组的能效水平,新建机组主要考虑采用蒸汽初参数更高的超超临界发电技术以及二次再热等。但对大量现役机组,需进一步挖掘其节能潜力,探索可行的节能增效途径。其中,对电站锅炉排烟余热进行回收,将一部分锅炉冷端烟气热能梯级利用于汽轮机回热系统,是火电厂增效减排的重要方向之一。

在这方面,目前已被广泛研究并已实际应用的方案是在锅炉尾部布置低温省煤器,回收排烟余热至低压加热器排挤汽轮机抽汽,从而使机组发电效率提高[2-6]。为进一步提高锅炉省煤器出口以后冷端烟气热能的利用效率,近年来又提出了旁通烟道和送风分段预热方案[7-10]。旁通烟道和送风分段预热使得锅炉冷端烟气热能的梯级利用更优,在相同的排烟余热回收量下,可以获得比低温省煤器更高的节煤效益。

然而,判断一种节能方案的优劣需通过技术经济性分析才能得出,而已有研究大多仅专注于不同排烟余热回收方案间的热经济性指标比较。而且,以往相关研究多是以常规烟煤机组为背景,对褐煤机组排烟余热回收从而高效发电的关注很少。常规烟煤锅炉的排烟温度 125℃左右,锅炉排烟热损失约5%;而褐煤锅炉的排烟温度150℃左右,锅炉排烟热损失约 8%。所以对褐煤锅炉排烟余热进行回收利用,会获得更加显著的节煤效益。

为此,本文以某在役600MW超临界燃褐煤机组为对比机组,对低温省煤器、送风分段预热和旁通烟道这3种锅炉冷端优化热力系统的热经济性与技术经济性进行计算和比较,所得结果可为褐煤机组采用合适的锅炉冷端优化方案提供指导。

1 三类锅炉冷端优化热力系统

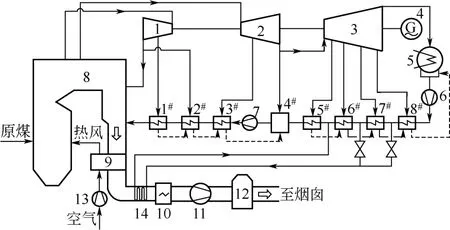

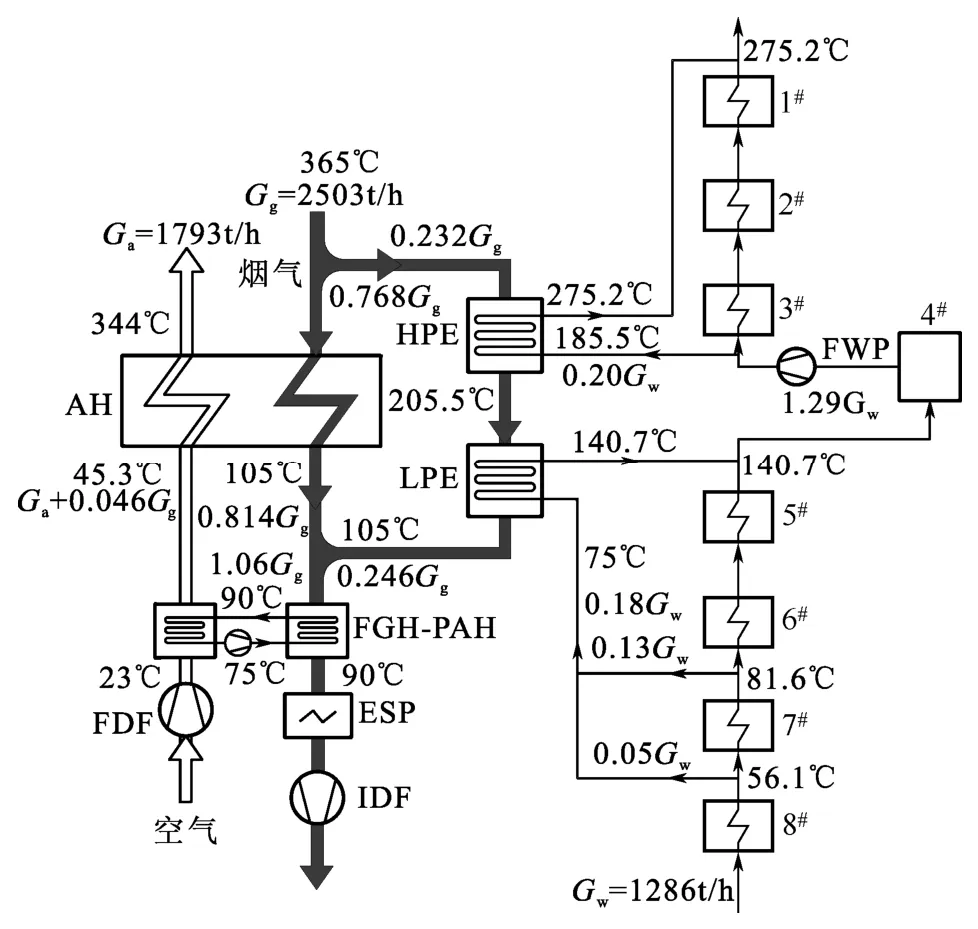

1.1低温省煤器

在锅炉空气预热器之后设置低温省煤器,利用机组凝结水吸收锅炉排烟余热从而冷却排烟至约90℃,已被目前新建火电机组广泛采用,许多现役机组也采用该方案进行了改造。图1为实际应用中较典型的低温省煤器布置。这种布置具有多方面的优点:①提高发电效率,常规烟煤机组可节煤2.0g/(kW·h)左右[2-4];②降低飞灰比电阻,提高除尘器效率[11];③减少脱硫塔喷淋降温水耗,一台600MW 机组节水约 30t/h[4];④因引风机处烟气体积减小,节余的风机电耗可克服低温省煤器新增的烟气流阻,厂用电变化不大。

在燃煤锅炉中低温省煤器多选用抗磨性能较好的H形鳍片管。为确保低温省煤器不发生过快的低温腐蚀,目前仍是以控制冷端换热管壁温不低于70℃(同时也不高于 100℃)从而使腐蚀速度在可接受范围为主要措施。实际应用中一般取低温省煤器进口水温为75℃,该水温由两股凝结水混合予以调节和控制,如图1所示。

图1 低温省煤器系统

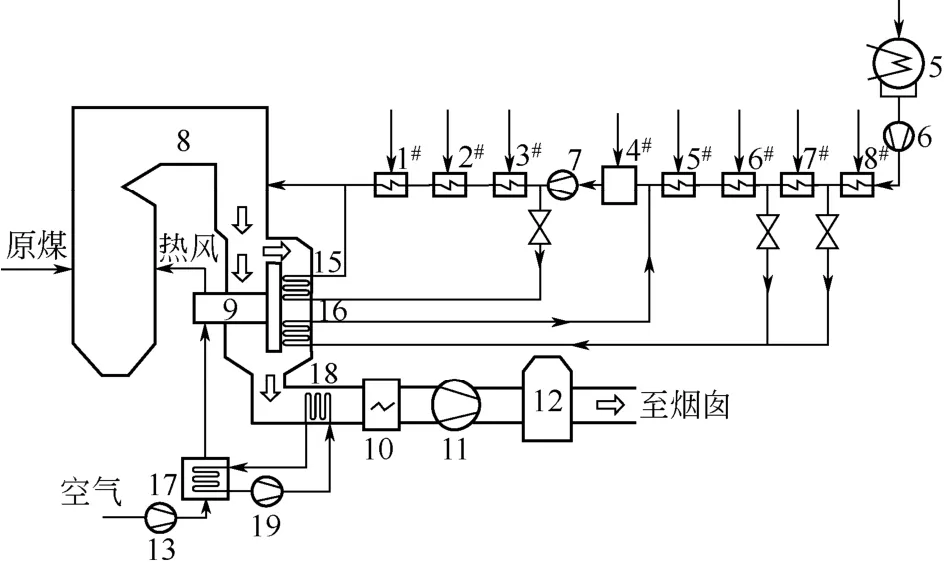

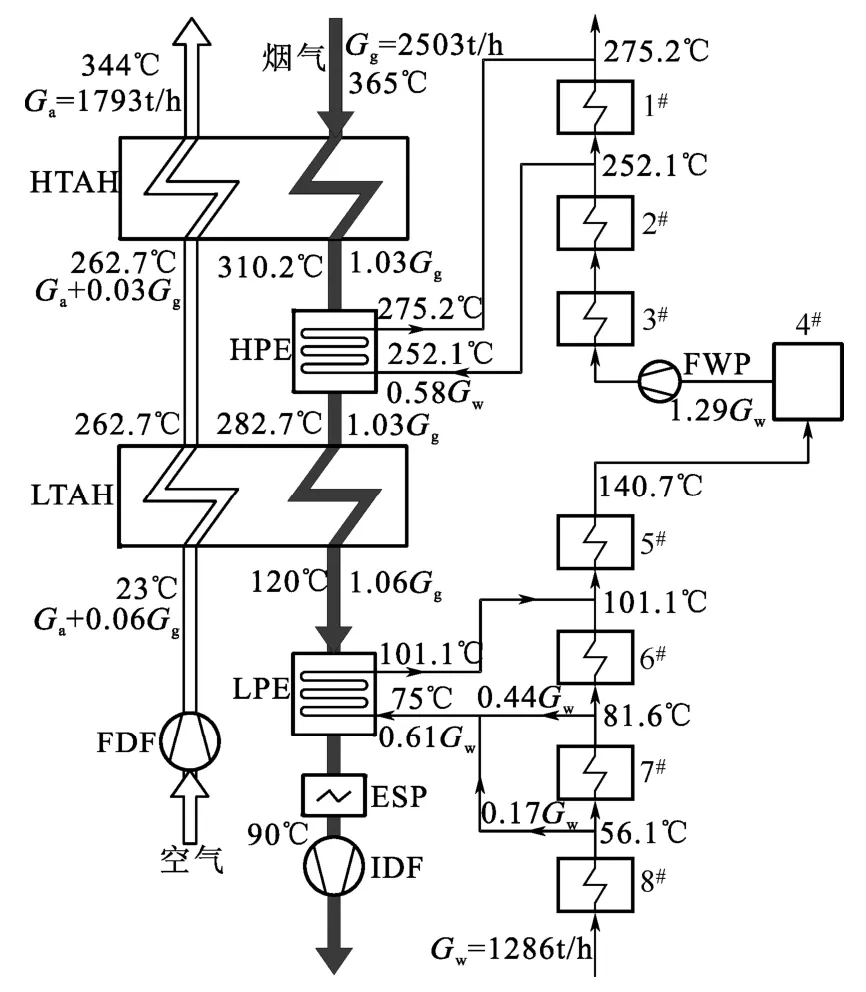

1.2旁通烟道

旁通烟道方案是在锅炉尾部设置与空气预热器并联的旁通烟道,在旁通烟道内布置高压和低压省煤器,如图2所示。由于一部分烟气被分流至旁通烟道,空气预热器内烟气量和空气预热器出口烟温可按需设计,特别适用于排烟温度偏高的褐煤机组。该方案已于20世纪90年代在德国Niederaussem电厂1000MW褐煤机组上实际应用。

图2 旁通烟道系统

据报道,褐煤机组应用旁通烟道使锅炉排烟由160℃降至100℃,节煤7.0g/(kW·h)[7,10];烟煤机组应用旁通烟道使锅炉排烟由130℃降至90℃,节煤3~5g/(kW·h)[8,10,12];烟煤机组联合应用旁通烟道与抽汽暖风器,节煤4.0g/(kW·h)[13]。可见旁通烟道的节煤效益明显高于低温省煤器,但应用旁通烟道后,给锅炉尾部空气预热器带来何种变化,系统中各受热面的钢耗分布如何,目前仍不清楚。

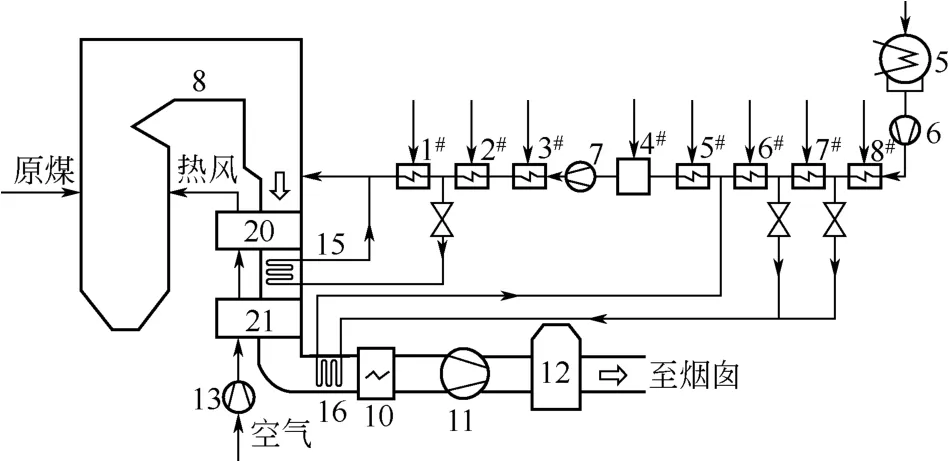

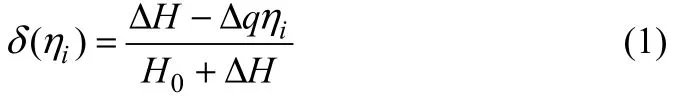

1.3送风分段预热

在低温省煤器基础上,人们提出了将低温省煤器外部的烟温区间上移、锅炉送风分两段预热的构想,从而提高低温省煤器所排挤抽汽的品级,增大系统的节煤效益。例如,将低温省煤器所处烟温区间由130~95℃上移至175~140℃,后连接一烟温由140℃降至95℃的前置空气预热器,可使系统节煤效益由1.23g/(kW·h)提高至2.49g/(kW·h)[9]。

常规烟煤机组的排烟温度为 125℃左右,所以前置空气预热器若采用空气与烟气直接换热,受热面必然面临严重低温腐蚀。因此,前置空气预热器仍需采用以水为中间换热媒介的间接换热方式,通过控制中间循环水的温度,实现对受热面壁温及低温腐蚀的控制。但这种水媒式空气预热器的换热温差较低,受热面钢耗和投资会明显增加。

因褐煤机组排烟温度较高,故在控制前置空气预热器冷端腐蚀可接受的前提下,由送风分段预热余出高温段烟气热能去排挤高压抽汽成为可能。因此本文提出了烟气余热分两段回收、不采用水媒式空气预热器的送风分段预热系统,如图3所示。

2 对比机组与相应高效机组

2.1对比机组介绍

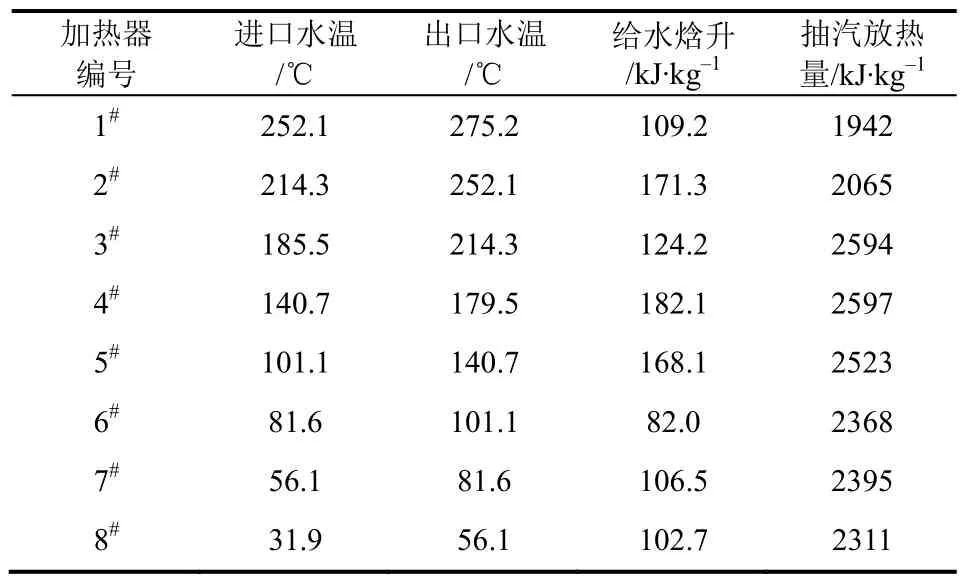

以某600MW超临界燃褐煤机组为对比机组,以其THA工况为计算工况,对3种余热回收系统进行比较。对比机组设计煤种的煤质分析如表 1。在THA工况下,锅炉燃煤量423.62t/h、锅炉效率91.0%、排烟温度148℃,发电标准煤耗率284.3g/ (kW·h)。

图3 送风分段预热系统

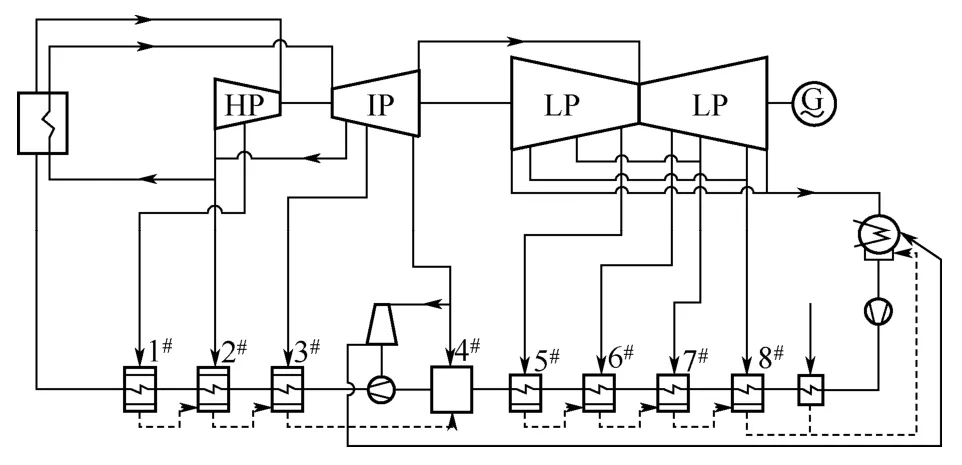

对比机组的热力系统如图4。在THA工况下,机组发电功率600MW、汽耗率2.774kg/(kW·h)、汽轮机热耗率7510.23kJ/(kW·h)。

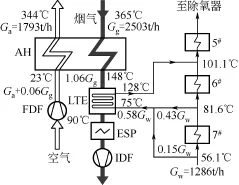

对比机组回热系统的主要参数如表2。

2.2高效机组设计

在对比机组基础上,应用3种余热回收系统进行高效机组设计时,共同遵循以下原则。

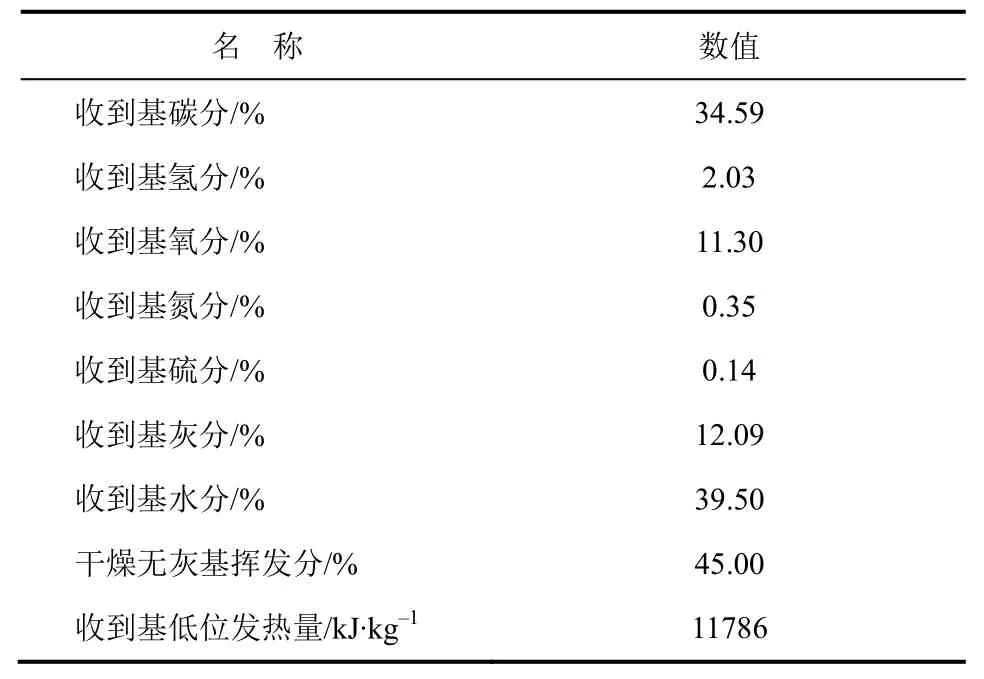

表1 设计煤种的煤质分析(质量分数)

图4 对比机组的热力系统

表2 回热系统主要参数

(1)空气预热器入口烟温 365℃和热风温度344℃保持不变,因此,由于锅炉系统内送风回热量未变,锅炉热效率亦不变。

(2)通过锅炉冷端优化,使烟气温度统一降至90℃,也即回收的烟气热量均为排烟由 148℃降至90℃的放热量。

(3)为控制低温腐蚀,低温或低压省煤器进水温度均取75℃,水媒式空气预热器内循环水的冷端温度也取75℃,回转式空气预热器的冷端金属平均温度不低于70℃。

(4)在每个余热回收方案下,所回收烟气热能在机组回热系统中的利用和分配以尽量排挤高品质抽汽、热功转换效率最大为原则,冷、热介质之间的换热端差取20℃。

由此,低温省煤器系统的参数如图5所示。

旁通烟道系统的参数如图6所示。设计取旁通烟道与主空气预热器的出口烟温相同。鉴于水媒式空气预热器体积较大、造价较高,故以尽量减少水媒式空气预热器换热量,同时保证主空气预热器冷端金属温度不低于70℃为原则,确定出旁通烟道内的烟气量和出口烟温。

图5 低温省煤器系统参数

图6 旁通烟道系统参数

送风分段预热系统的参数如图7所示。

图7 送风分段预热系统参数

为满足冷端金属壁温不低于70℃的要求,低温级空气预热器出口烟温取 120℃,故高压省煤器内烟气由 148℃降温至 120℃。为提高排挤抽汽的品质,设计时尽可能提高高压省煤器入口烟温。但高压省煤器入口烟温受到低温级空气预热器热端换热端差的限制,本文取该端差20℃,从而确定出高压省煤器的烟气温降区间。

3 热经济性比较

3.1热经济性计算方法

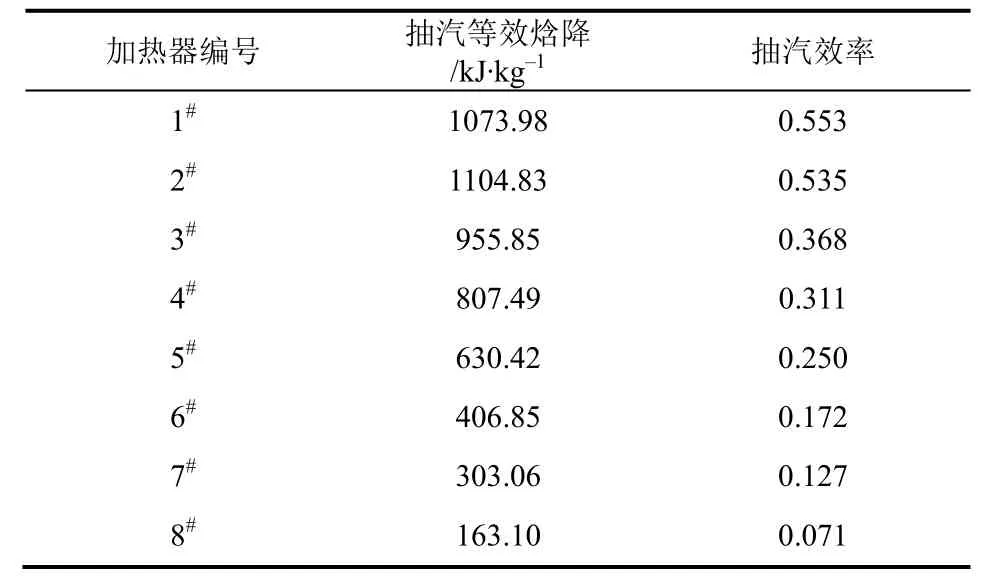

由2.2节所述高效机组设计原则,可知本文热经济分析不涉及锅炉效率变化,主要涉及锅炉冷端烟气热能利用于汽轮机回热系统对汽轮机输出功率的影响。因此,采用等效焓降法[14]分析不同余热回收系统的热经济性。经整理,机组回热系统各级抽汽的等效焓降及抽汽效率如表3。新蒸汽等效焓为1317.5kJ/kg。

根据等效焓降理论,机组效率相对提高量见式(1)。

表3 各级抽汽的等效焓降和抽汽效率

因此,系统的发电节煤量见式(2)。

3.2热经济性计算结果及分析

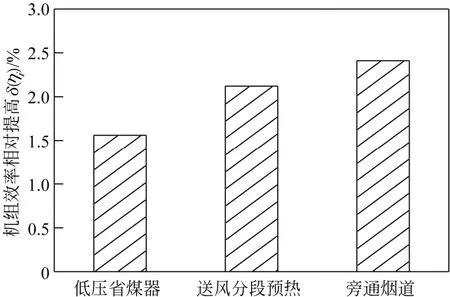

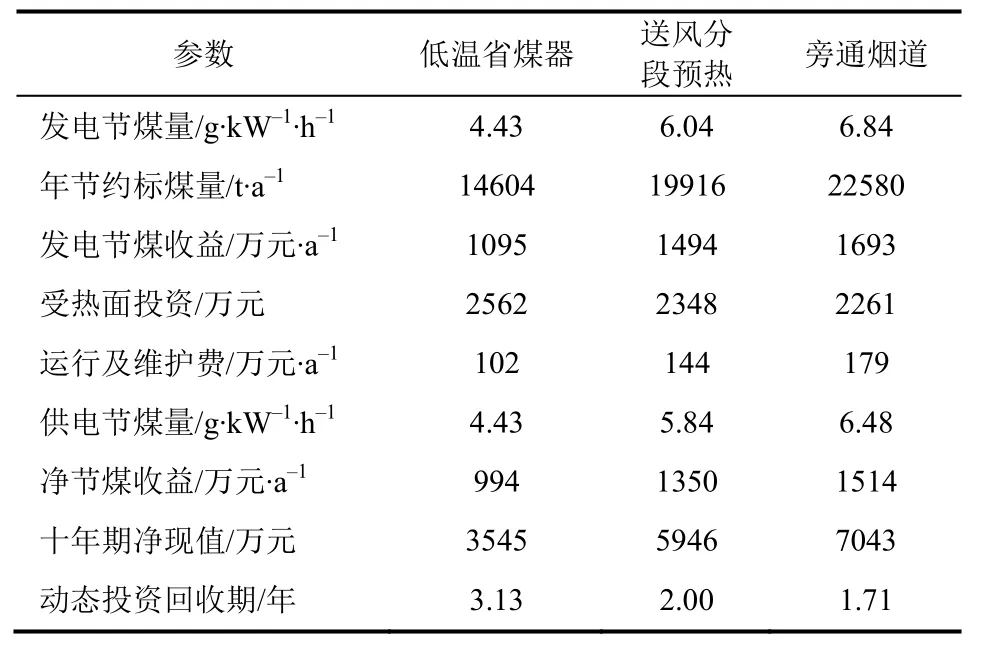

热经济性计算结果如表4和图8所示。

由表4和图8可知,对褐煤机组实施排烟余热回收可获得非常可观的节煤效益。以低温省煤器系统为例,对比机组的节煤效益达 4.43g/(kW·h),明显高于常规烟煤机组约2.0g/(kW·h)的节煤效益。这是因为褐煤锅炉排烟温度高、排烟量大,所以烟气余热回收量大,而且因烟温较高使其所排挤抽汽品级也有所提高的综合结果。

表4 3种系统的热经济性计算结果

图8 3种系统的热经济性比较

在相同的排烟余热回收量下,通过锅炉冷端优化,可使发电系统的效率得到明显提高。如图8所示,送风分段预热和旁通烟道的节煤效益比低温省煤器再提高1.61g/(kW·h)和2.41g/(kW·h)。这是因为在送风分段预热和旁通烟道中,所回收烟气热量的49%和61%被用于排挤做功能力更强的高压抽汽,因而使余热回收系统的热功转换效率明显提高。

在循环吸热增量以及低压省煤器做功增量方面,送风分段预热与旁通烟道二者相当。但在高压省煤器做功增量方面,旁通烟道比送风分段预热高出1.47MW,这是旁通烟道中高压省煤器被分配的烟气热量较多所致。因此旁通烟道的热经济性优于送风分段预热,节煤量比后者高出0.80g/(kW·h)。

4 技术经济性比较

4.1技术经济性计算方法

在锅炉排烟余热回收项目中,初投资主要用于换热设备制造、运输及安装,运行费用主要源于换热设备内流体介质的输运功耗,收益来自发电系统效率提高所带来的燃料成本降低。

4.1.1受热面投资计算

在3种余热回收系统中,涉及了烟气与水换热的高压、低压(低温)省煤器,烟气与空气间接换热的水媒式空气预热器,以及常规回转式空气预热器。在工程应用中这些受热面的传热元件各不相同,需分别用相应的传热计算方法预测其换热面积和钢耗,再由相应传热元件的市场价格得出其传热元件投资。为计及设备运输、安装及管道阀门等附件的成本,本文估取传热元件投资为相应受热面投资的70%,即:受热面投资=传热元件投资/0.70。

(1)省煤器传热元件投资 采用单H形鳍片管作为高压、低压(低温)省煤器的换热管[15]。该鳍片管翅化比4.83,单位管长换热面积0.675m2/m,单位管长重量11.70kg/m,价格0.85万元/t。省煤器烟气侧平均流速取7m/s,烟气侧对流换热系数按文献[15]中实验关联式计算,鳍片效率按文献[16]计算,按锅炉机组热力计算标准(73版)[17]考虑热有效系数0.65,最终得总传热系数28W/(m2·℃)。由此可按烟气放热量和传热温压得出省煤器传热元件的换热面积、钢耗量及投资。

(2)回转式空气预热器传热元件投资 假定回转式空气预热器的总传热系数 12W/(m2·℃)保持不变,由传热温压变化得到冷端优化后空气预热器新增换热面积,再由冷/热段面积比例(0.4/0.6)得出各段蓄热板面积增量、钢耗量及投资。热段为 DU型蓄热板,单位面积质量 1.963kg/m2[18],价格 0.7万元/t;冷段为 NF型蓄热板,单位面积质量4.710kg/m2[18],价格0.95万元/t。

(3)水媒式空气预热器传热元件投资 水媒式空气预热器包括烟气放热及空气吸热两部分。烟气放热部分仍以H形鳍片管为传热元件,其计算与前述省煤器相同。空气吸热部分采用钢/铝轧制复合螺旋翅片管:基管外径25mm,翅片外径50mm,翅化比17.52,单位管长换热面积1.3755m2/m,单位管长质量2.30kg/m,价格1.70万元/t。空气侧平均风速取7m/s,按Briggs公式[19]计算翅侧换热系数,按文献[16]计算翅片效率,得出基于翅侧全面积的总传热系数25W/(m ·℃)。同理,按空气吸热量和传热温压获得其换热面积、钢耗量及投资。

4.1.2运行费用与维护成本计算

(1)运行费用估算 因高压、低压(低温)省煤器内冷却水均以并联方式连接在给水或凝结水管路中,可利用管路引出、引入点原有的压差实现水在省煤器内流动,故本文不再考虑省煤器内冷却水的输运功耗。

在估算引风机和送风机电耗变化时,主要按如下原则:①考虑因引风机处烟气体积减小所带来的电耗减小;②因回转式空气预热器面积增大而引起的烟气侧及空气侧阻力增大,认为与其面积增量成正比,在原空气预热器烟、风侧阻力的基础上通过修正得出;③假定低温省煤器系统中的低温省煤器烟气侧阻力为 500Pa,其他系统中高压、低压省煤器及水媒式空气预热器烟气部分的阻力均按其换热面积/低温省煤器换热面积×500Pa确定;④水媒式空气预热器空气侧阻力取 300Pa,循环水量为700t/h,循环水总阻力取1.0MPa;⑤风机与水泵的效率均取0.85。

经计算,低温省煤器系统中厂用电基本不变。送风分段预热和旁通烟道中厂用电分别增大0.44MW 和 0.78MW,相当于使节煤量分别减少0.20g/(kW·h)和 0.36g/(kW·h)。按 600MW 机组在THA工况下年运行5500h计,因厂用电增加上述两种系统每年新增运行费用50万元和89万元。

(2)受热面维护成本估算 取受热面投资的4%作为每年维护费。

4.1.3收益计算

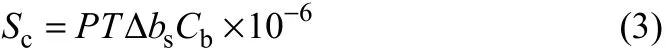

一台机组每年因节煤带来的毛收益计算见式(3)。

每年净节煤收益计算见式(4)。

4.1.4经济性指标计算

(1)动态投资回收期[20]动态投资回收期(Pt)表征项目的盈利能力,回收期越短,则项目盈利能力越强,其计算式为式(5)。

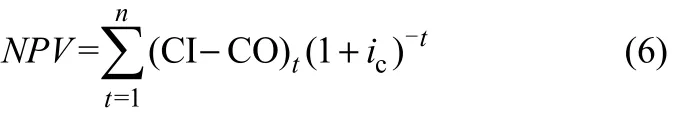

(2)净现值[20]净现值(NPV)是按设定的折现率,把项目使用期内各年的净现金流量折算到项目建设期的现值之和。净现值越大则项目经济性越好,其计算式为式(6)。

4.2技术经济性计算结果及分析

4.2.1传热元件钢耗及投资计算结果

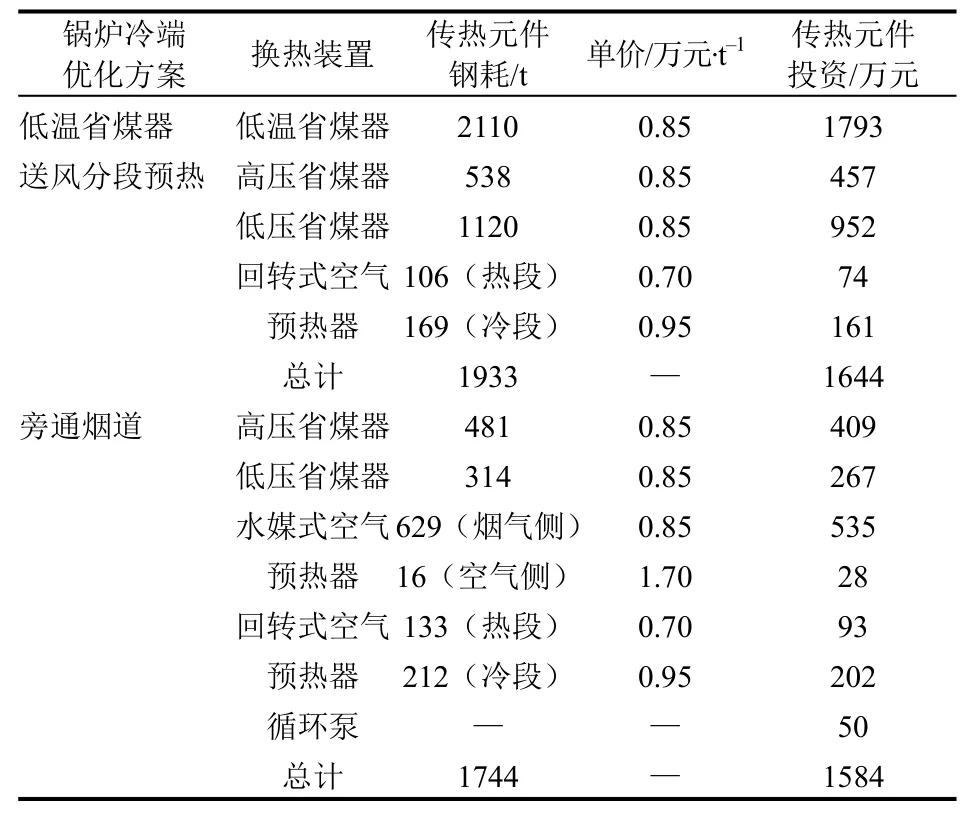

传热元件的钢耗及投资见表5。

由表5可见,对一台600MW褐煤机组实施烟气余热回收,需消耗1700~2100t传热元件。3种余热回收系统的传热元件钢耗及投资均为低温省煤器>送风分段预热>旁通烟道。与低温省煤器相比,旁通烟道的传热元件钢耗减少17%,传热元件投资减少12%。

在低温省煤器中,所有传热元件钢耗均为省煤器鳍片管,锅炉回转式空气预热器未受影响。而在送风分段预热中,既新增高压、低压省煤器,同时回转式空气预热器也需增加换热面积。在其传热元件钢耗中,省煤器鳍片管占绝大部分(86%),回转式空气预热器新增蓄热板只占14%。

表5 3种系统的传热元件钢耗及投资

在旁通烟道中,传热元件钢耗包括高压/低压省煤器(46%)、水媒式空气预热器(37%)及回转式空气预热器新增蓄热板(17%)3部分。如果将主要仍是鳍片管的水媒式空气预热器的钢耗并入高压/低压省煤器,则旁通烟道的钢耗分布与送风分段预热是相似的。

可以看出,旁通烟道和送风分段预热利用低温段烟气热能预热送风,从而置换出高温段烟气热能去排挤高压抽汽,使发电系统效率进一步提高,但同时也因烟气/空气换热温压降低,锅炉原有的回转式空气预热器需增加换热面积。与对比机组相比,旁通烟道与送风分段预热中回转式空气预热器的换热面积分别需增大45%和36%。

4.2.2技术经济性计算结果

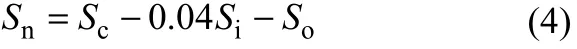

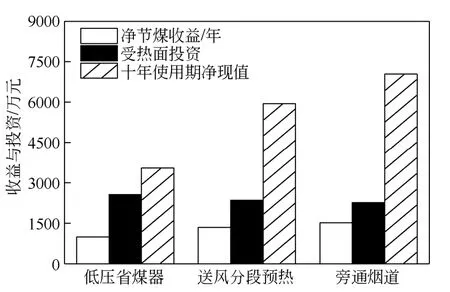

技术经济性计算结果如表6和图9所示。

由表6和图9可知,对褐煤机组实施排烟余热回收具有显著的经济效益。即便采用常规低温省煤器,每年净收益达1000万元。由于节煤效益更优,旁通烟道和送风分段预热的每年净收益可比低温省煤器分别高出510万元和350万元。

3种系统的受热面投资为低温省煤器>送风分段预热>旁通烟道,在2200万元~2600万元范围;动态投资回收期亦为低温省煤器>送风分段预热>旁通烟道,在1.7~3.1年之间。相应地,3种系统的十年期净现值为旁通烟道>送风分段预热>低温省煤器,在3500万元~7000万元范围。

可见在3种余热回收系统中,旁通烟道展示出最优的技术经济性,其十年期净现值为低温省煤器的2倍。从工程可行性角度,旁通烟道不具有特殊的难点,可利用已有的低温省煤器运行经验实现其安全可靠运行。虽然送风分段预热的技术经济性与旁通烟道接近,但在送风分段预热中需串联布置两台回转式空气预热器,对此目前仍未有相似的工程经验可供参考,是一个仍有待讨论的应用难点。

表6 3种系统的技术经济性计算结果

图9 3种系统的技术经济性比较

5 污染物减排与节水效益

随着发电系统效率提高,除了获得发电燃料成本减少的经济效益外,发电机组的污染物(如SO2、NOx、PM2.5等)和CO2排放也相应减少,获得意义更大的环保效益。以600MW对比机组采用旁通烟道并且年运行5500h为例,一台机组可节约标准煤2.26万吨/a,减少CO2排放7.08万吨/a。

排烟余热回收还具有节水效益。以600MW对比机组为例,脱硫塔入口烟温由148℃降至90℃,可减少喷淋降温水耗67t/h,年节水量达37万吨。另外,与低温省煤器相似,进入除尘器的烟温降低,对提高电气除尘器的除尘效率也有利。

6 结 论

以某600MW超临界燃褐煤机组为例,对3种典型锅炉冷端优化热力系统的热经济性与技术经济性进行了计算和比较,获得以下结论。

(1)褐煤锅炉排烟温度高、排烟量大,对其排烟余热进行优化回收,可获得非常显著的节煤减排和经济效益。

(2)分别由低温省煤器、送风分段预热和旁通烟道回收对比机组排烟由 148℃降温至 90℃的余热,可使机组供电标准煤耗率减小 4.43g/(kW·h)、5.84g/(kW·h)和6.48g/(kW·h),单台机组每年因燃料成本降低新增净收益994万元、1350万元和1514万元。

(3)分别由低温省煤器、送风分段预热和旁通烟道回收对比机组余热,需消耗传热元件2110t、1933t和1744t,投资2562万元、2348万元和2261万元。动态投资回收期分别为3.12年、2.00年和1.71年。

(4)3种余热回收系统中,旁通烟道展示出最优的热经济性和技术经济性,其节煤效益及十年期净现值均大幅高于常规低温省煤器,而且工程可行性良好,建议对其进一步研究和应用。

符 号 说 明

bs——对比机组发电标准煤耗率,g/(kW·h)

Δbs——发电节煤量,g/(kW·h)

Cb——标准煤价格,取0.075万元/t

(CI–CO)t——第t年的净现金流,即为Sn,万元

Ga——空气预热器出口空气量,t/h

Gg——空气预热器入口烟气量,t/h

Gw——凝结水流量,t/h

ΔH ——新蒸汽等效焓降增量,kJ/kg

ic——折现率,取10%

NPV——净现值,万元

n——项目使用期,取10年

P ——机组发电功率,kW

Pt——动态投资回收期,年

Δq ——循环吸热变化量,kJ/kg

Sc——毛节煤收益,万元

Si——受热面投资,万元

Sn——净节煤收益,万元/a

So——余热回收系统新增运行费用,万元/a

T——年运行小时数,取5500h

ηi——汽轮机绝对内效率,本文中为48.66%

δ(ηi)——机组发电效率相对提高量

[1] 2016年度全国电力供需形势分析预测报告[OL].中国电力联合会:2016-02-03. http://www.cec.org.cn/ yaowenkuaidi/2016-02-03/ 148763.html.

[2] 赵之军,冯伟忠,张玲,等.电站锅炉排烟余热回收的理论分析与工程实践[J].动力工程学报,2009,29(11):994-997.

[3] XU G,HUANG S W,YANG Y P,et al.Techno-economic analysis and optimization of the heat recovery of utility boiler flue gas[J].Applied Energy,2013,112(4):907-917.

[4] WANG C J,HE B S,SUN S Y,et al.Application of a low pressure economizer for waste heat recovery from the exhaust flue gas in a 600 MW power plant[J].Energy,2012,48(1):196-202.

[5] 张瑞卿,杨海瑞,吕俊复.两级式低温烟气换热器运行效果评价[J].动力工程学报,2013,33(8):613-618.

[6] 韩中合,李鹏.低温省煤器对凝汽器真空及机组热经济性影响[J].化工进展,2015,34(11):4114-4119.

[7] STEVANOVIC V D,WALA T,MUSZYNSKI S,et al.Efficiency and power upgrade by an additional high pressure economizer installation at an aged 620MWe lignite-fired power plant[J].Energy,2014,66(2):907-918.

[8] ESPATOLERO S,CORTÉS C,ROMEO L M.Optimization of boiler cold-end and integration with the steam cycle in supercritical units[J].Applied Energy,2010,87(5):1651-1660.

[9] XU G,XU C,YANG Y P,et al.A novel flue gas waste heat recovery system for coal-fired ultra-supercritical power plants[J].Applied Thermal Engineering,2014,67(s1/s2):240-249.

[10] 郝卫.集成旁通烟道技术的高效烟气余热利用系统[J].山西电力,2013(2):44-47.

[11] LI Z M,SUN F Z,Ma L,et al.Low pressure economizer increases fly ash collection efficiency in ESP[J].Applied Thermal Engineering,2015,93:509-517.

[12] 孙杰,尹金亮,白炎武,等.一种锅炉烟气余热利用的高效循环系统分析[J].热力发电,2013,42(8):22-32.

[13] 杨勇平,张晨旭,徐钢,等.大型燃煤电站机炉耦合热集成系统[J].中国电机工程学报,2015(2):375-382.

[14] 林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社,1994:22-30.

[15] 于新娜,袁益超,马有福,等.H形翅片管束传热和阻力特性的试验与数值模拟[J].动力工程学报,2010,30(6):433-438.

[16] SCHMIDT K G.M1 heat transfer to finned tubes[M].VDI Heat Atlas,Springer Berlin Heidelberg.2010:1271-1278.

[17] 古尔维奇·库兹涅佐夫.锅炉机组热力计算标准方法[M]. 北京:机械工业出版社,1976:62-66.

[18] 周克毅.锅炉原理[M].北京:中国电力出版社,2009:198-201.

[19] BRIGGS D E,YOUNG E H.Convective heat transfer and pressure drop of air flowing across triangular pitch banks of finned tubes[J].Chemical engineering progress symposium series.1963,59(41):1-10.

[20] 刘新梅.工程经济分析[M].北京:北京大学出版社,2014:42-51.

Techno-economic comparison of the thermodynamic system at lignite-fired boiler’s cold-end for recovering waste heat of exhaust gases

MA Youfu,YANG Lijuan

(School of Energy and Power Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

It is an important way to increase the efficiency of a thermal power plant by recovering the waste exhaust gas heat at boiler cold-end with a stepwise integration with the heat regenerative system of steam turbines. In this paper,an in-service 600MW lignite-fired supercritical power unit was used as a reference unit to calculate and compare the thermal economy and techno-economic performances of three kinds of typical heat recovery processes at boiler cold-ends:low-temperature economizer,segmented air heating and bypass flue. The results showed that,with the recovery of boiler exhaust heat from 148℃ to 90℃,the three above-mentioned processes can make the net standard coal consumption rate reduced by 4.43g/(kW·h),5.84g/(kW·h) and 6.48g/(kW·h) ,respectively. Meanwhile,25.62 million CNY,23.48 million CNY and 22.61 million CNY are needed as the initial costs of the three heat recovery projects. If the 600MW unit runs 5500 hours per year with the rated load,the three processes can annually increase the earning of the unit by 9.94 million CNY,13.50 million CNY and 15.14 million CNY from coal savings,meaning that their dynamic payback periods are 3.12 years,2.00 years and 1.71 years,respectively. Those results indicate that the efficiency of a lignite-fired power unit can be significantly increased via an exhaust heat recovery process. Among the three processes,the bypass flue process shows the best thermal economy and techno-economic performance,therefore,it is recommended for preferential applications.

lignite;thermal power plant;flue gas;waste heat recovery;techno-economic analysis

O 656.22;TE 8

A

1000–6613(2016)12–4088–08

10.16085/j.issn.1000-6613.2016.12.050

2016-05-10;修改稿日期:2016-07-08。

及联系人:马有福(1978—),男,工学博士,副教授。E-mail imayoufu@163.com。