不同纳米材料对粉煤灰基地聚合物的改性作用*

郭晓潞,施惠生,夏 明

(1. 同济大学 先进土木工程材料教育部重点实验室,上海 201804; 2. 同济大学 环境材料研究所,上海 201804)

不同纳米材料对粉煤灰基地聚合物的改性作用*

郭晓潞1,2,施惠生1,2,夏 明2

(1. 同济大学 先进土木工程材料教育部重点实验室,上海 201804; 2. 同济大学 环境材料研究所,上海 201804)

系统研究了不同种类纳米材料对CFA基地聚合物的凝结时间和力学性能的影响,并结合FT-IR研究了其纳米改性作用机制。结果表明,纳米Al2O3对凝结时间的影响不大,纳米SiO2、硅灰与稻壳灰均能够缩短体系的凝结时间,且掺量越大影响越明显。化学合成纳米材料和天然纳米材料均能提高CFA基地聚合物早期抗压强度,其中硅灰的适宜掺量为10%(质量分数),稻壳灰为5%(质量分数)。纳米SiO2和硅灰的掺入提高了CFA基地聚合物体系无定型凝胶相的聚合度;纳米Al2O3和稻壳灰对凝胶相的结构无明显影响。纳米材料通过化学作用、颗粒填充作用和晶种成核作用提高了CFA基地聚合物的抗压强度。

地聚合物;粉煤灰;纳米材料;改性

0 引 言

纳米材料由于尺寸小(1~100 nm),使其在结构、物理和化学性质方面具有特殊的性能。从20世纪90年代开始,有学者开始将纳米材料引入到传统胶凝材料中,并展开了相关研究。纳米材料的加入不仅可以填充空隙,还可促进水化,改善界面微结构,使得材料的强度、抗渗性以及耐久性都得到了提高。

粉煤灰基地聚合物作为一种新型高性能的绿色胶凝材料,具有优异的耐腐蚀性能和固封重金属特性。但在常温条件下,粉煤灰原料中的硅、铝相溶出较少,导致地聚合物中的Si—O—Al键聚合度较低,后期强度较低。近年来,Khater[1]和Riahi等[2]发现,粉煤灰基地聚合物的抗压强度与原材料中的微细颗粒密切相关。纳米颗粒在地聚合反应过程中不仅可起到填充的作用,而且会提高硅、铝相在碱性环境中的溶出速率,从而提高地聚合物的力学性能。因此,本文拟研究化学合成的纳米SiO2与纳米Al2O3以及天然纳米材料硅灰与稻壳灰等不同种类纳米材料对粉煤灰基地聚合物的影响作用,探索纳米材料对粉煤灰基地聚合物的改性机制。

1 实 验

1.1 实验用原材料

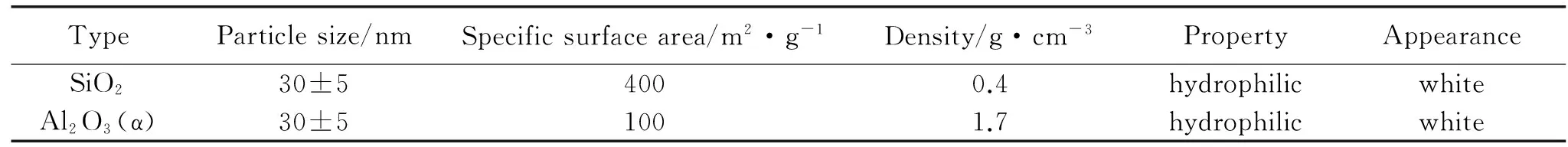

实验采用的高钙粉煤灰(CFA)来自于上海吴泾电厂(Ⅱ级灰),比表面积410 m2/kg,其化学组成见表1所示。本文用纳米SiO2与纳米Al2O3来自美国Aladdin公司,其物理性质见表2所示。

表1 高钙粉煤灰(CFA)的化学组成(质量分数/%)

表2 纳米SiO2与纳米Al2O3的基本物理性质

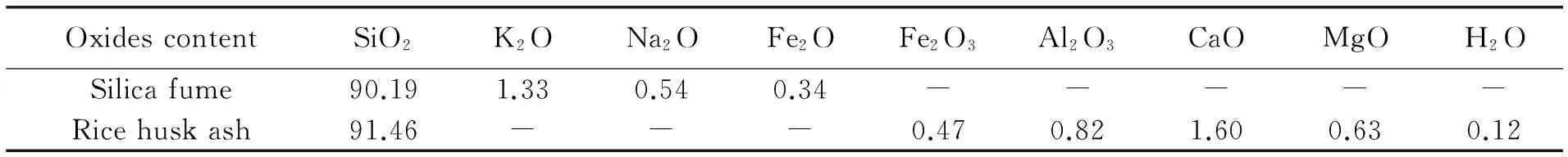

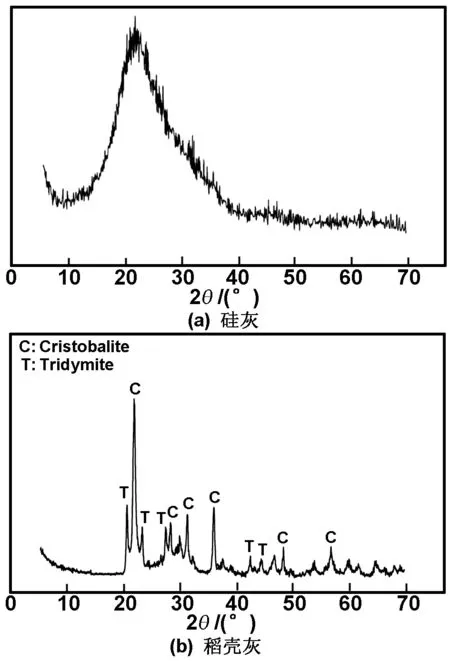

本文实验用硅灰来自上海某建筑材料公司,比表面积为29 m2/g;稻壳灰来自安徽某隔热材料厂,其比表面积为800 m2/kg;硅灰和稻壳灰的化学组成见表3所示。硅灰中没有任何结晶相存在,在2θ为10~30°的范围内的弥散峰为无定型SiO2的特征峰;稻壳灰中主要的结晶相为方石英和鳞石英,此外在2θ为20~35°的范围内的弥散峰为无定型SiO2的特征峰,见图1所示。本文采用模数为1.5的水玻璃为化学激发剂。

表3 硅灰和稻壳灰的化学组成 (质量分数/%)

图1 原材料的XRD图谱

Fig 1 XRD patterns of raw materials

1.2 实验方法

掺纳米材料的粉煤灰基地聚合物各试样的配比组成见表4所示。

试样凝结时间的测定参照水泥凝结时间测定方法进行;强度试件为20 mm×20 mm×20 mm,在(20±1) ℃,相对湿度为(95±1)%下进行养护至设定龄期后,进行抗压强度的测试。

FT-IR分析用样品与抗压强度试件相同,并按FT-IR制备所需试样。采用美国Thermo Fisher Scientific公司生产的FT-IR 380型的红外光谱仪。测试参数扫描范围为4 000~400 cm-1,3次扫描,分辨率4 cm-1。

2 化学合成纳米材料对CFA基地聚合物性能的影响

2.1 化学合成纳米材料对凝结时间的影响

图2(a)为纳米SiO2和纳米Al2O3对CFA基地聚合物初凝和终凝时间的影响。对于掺入化学合成纳米材料的CFA基地聚合物,凝结时间比空白样减少,这是因为纳米SiO2和纳米Al2O3的高比表面能使其周围的游离相富集于纳米材料表面,形成“晶种成核”效应,加速反应的进行。掺入3%(质量分数)的纳米Al2O3(样品N 0-3)对CFA基地聚合物的凝结时间影响较小;掺入3%(质量分数)纳米SiO2时,初、终凝时间较空白样分别缩短了23%和16%。

表4 掺纳米材料的粉煤灰基地聚合物试样配比/g

当纳米颗粒的总掺量一定时,随着纳米Al2O3掺量的减少与纳米SiO2掺量的增加(样品N 1-2、N 2-1和N 3-0),凝结时间明显下降。这可能是由于掺入纳米SiO2后,体系中-OSi(OH)3、-OSi(OH)2O-等硅的单聚体浓度迅速上升。这些硅的单聚体会与液相中的Ca2+发生反应形成C-S-H凝胶,从而缩短了CFA基地聚合物凝结时间。与此同时,硅的单聚体还进一步会促进体系中多聚体的形成,从而加快Si-O-Al网状结构的形成速率,缩短了凝结时间[3]。

2.2 化学合成纳米材料对抗压强度的影响

图2(b)为纳米SiO2和纳米Al2O3对CFA基地聚合物抗压强度的影响。纳米SiO2和纳米Al2O3对CFA基地聚合物7,28 d龄期的抗压强度均有不同程度的提升。掺入3%(质量分数)的纳米Al2O3(样品N 0-3),7和28 d抗压强度分别提高18%和11%;掺入3%(质量分数)的纳米SiO2(样品N 3-0),其7和28 d抗压强度分别提高了44%和21%。可见,化学合成纳米材料对提高CFA基地聚合物的早期抗压强度具有显著的作用,并且纳米SiO2对抗压强度的提升作用大于纳米Al2O3,这与Riahi等[2]的研究结果一致。纳米SiO2对抗压强度的提升作用,一方面是由于在CFA基地聚合物体系中掺入纳米SiO2后,体系中硅的单聚体浓度迅速上升。这些硅的单聚体与液相中的Ca2+反应形成的C-S-H凝胶填充在体系的微细孔中,进一步提高了基体相的密实度,从而提高体系的抗压强度[4-6];另一方面,随着体系中硅的单聚体的浓度上升,硅、铝单体之间的聚合反应速率加快,促进了体系中N-A-S-H凝胶三维网状结构的形成[7-8]。

图2 化学合成纳米材料对CFA基地聚合物的凝结时间和抗压强度的影响

Fig 2 Effects of chemical synthesized nano-materials on the setting time and compressive strength of CFA-based geopolymer

2.3 化学合成纳米材料改性作用的FT-IR分析

图3为FT-IR测试结果。

图3 掺化学合成纳米材料的CFA基地聚合物的FT-IR图谱

Fig 3 FT-IR spectra of CFA-based geopolymer with chemical synthesized nano-materials

与空白样相比,掺化学合成纳米材料CFA基地聚合物的FT-IR在波数4 000~1 400 cm-1范围内区别不大,而在波数1 400~400 cm-1范围内有显著的区别。通常,无定型N-A-S-H凝胶中的Si-O-T的非对称伸缩振动峰一般位于1 030 cm-1附近[9];而C-S-H凝胶中的Si-O-T的非对称伸缩振动峰一般位于960 cm-1附近[10]。在不掺纳米颗粒的CFA基地聚合物中,Si—O—T键的非对称伸缩振动频率为1 003 cm-1,介于上述两种凝胶的特征频率之间。这表明CFA基地聚合物中的Si—O—T键的非对称伸缩峰为两种凝胶特征峰的叠加,同时在一定程度上说明CFA基地聚合物中同时存在N-A-S-H凝胶与C-S-H凝胶。

在掺3%(质量分数)的纳米Al2O3的样品中,Si—O—T键的非对称伸缩振动峰、对称伸缩振动峰和Si—O—Si键的弯曲振动峰没有任何变化。由于这3种特征峰与粉煤灰基地聚合物中凝胶相的结构密切相关[11-13],说明纳米Al2O3的掺入对CFA基地聚合物中无定型凝胶相的结构不会产生影响。

由图3还可知,当纳米颗粒的总掺量一定时,随着纳米SiO2掺量的增加,Si—O—T键的非对称伸缩振动峰、对称伸缩振动峰和Si—O—Si键的弯曲振动峰向着高波数方向移动。Si—O—T键的非对称伸缩振动频率较空白样分别移动了1,3和7 cm-1,这说明纳米SiO2提高了CFA基地聚合物体系无定型凝胶相的聚合度[14]。由于CFA基地聚合物中的凝胶相为N-A-S-H凝胶与C-S-H凝胶,纳米SiO2主要作用于何种凝胶尚有待研究。

3 天然纳米材料对CFA基地聚合物性能的影响

3.1 硅灰对CFA基地聚合物性能的影响

图4(a)为不同掺量的硅灰对CFA基地聚合物初凝和终凝时间的影响。随着硅灰掺量的增加,CFA基地聚合物的凝结时间出现了明显的下降。当硅灰的掺量为5%,10%和15%(质量分数)时,体系的初凝时间分别缩短了15%,27%和48%,终凝时间分别缩短了15%,23%和31%。这是由于硅灰中大量的活性SiO2会使体系中-OSi(OH)3、-OSi(OH)2O-等硅的单聚体浓度迅速上升。在地聚合反应初期,这些硅的单聚体一方面会促进体系中多聚体的形成,从而加快了地聚合反应速率;另一方面还会与液相中的Ca2+发生反应形成C-S-H凝胶,从而缩短了CFA基地聚合物凝结时间。

图4(b)为不同掺量的硅灰对CFA基地聚合物抗压强度的影响。硅灰对CFA基地聚合物7和28 d龄期的抗压强度均有不同程度的提升。从整体上看,随着体系中硅灰掺量的增大,CFA基地聚合物的7和28 d抗压强度呈现出先升高后降低的趋势,当硅灰掺量为10%(质量分数)时,7和28 d抗压强度达到最大值,与空白样相比分别提高了37%和27%。从抗压强度结果来看,CFA基地聚合物中硅灰的适宜掺量为10%(质量分数)。硅灰中大量的活性SiO2会使体系中硅的单聚体浓度迅速上升。这些硅的单聚体一方面与液相中的Ca2+反应形成C-S-H凝胶,并填充在体系的微细孔中,进一步提高了基体相的密实度;另一方面,随着体系中硅的单聚体的浓度上升,硅、铝单体之间的聚合反应速率加快,促进了体系中N-A-S-H凝胶三维网状结构的形成。此外,硅灰中还存在一些细小的惰性微粒,这些微粒的填充作用也使得地聚合物体系更加致密[15-17]。

图4 硅灰对CFA基地聚合物的凝结时间和抗压强度的影响

Fig 4 Effect of silica fume on the setting time and compressive strength of CFA-based geopolymer

图5(a)为不同掺量的硅灰对CFA基地聚合物改性作用的FT-IR分析结果。随着硅灰掺量的增加,CFA基地聚合物中的Si—O—T键的非对称伸缩振动峰、对称伸缩振动峰和Si—O—Si键的弯曲振动峰向着高波数方向移动。Si—O—T键的非对称伸缩振动频率较空白样分别移动了10,12和14 cm-1,Si—O—T键在700~780 cm-1范围内的对称伸缩振动频率较空白样移动了34,44和45 cm-1。这说明硅灰对CFA基地聚合物体系无定型凝胶相的结构产生了显著影响,提高了凝胶相的聚合度。当硅灰掺量为10%和15%(质量分数)时,Si—O—T键的伸缩振动频率变化不大,说明高掺量的硅灰对CFA基地聚合物无定型凝胶相的结构不会产生进一步的影响,这与抗压强度的变化情况一致。

图5(b)为不同掺量的稻壳灰对CFA基地聚合物改性作用的FT-IR分析结果。随着稻壳灰掺量的增加,CFA基地聚合物中的Si—O—T键的非对称伸缩振动峰向着高波数方向移动,Si—O—T键的非对称伸缩振动频率较空白样分别移动了4,10和16 cm-1;而Si—O—T键在700~730 cm-1范围内的对称伸缩振动频率却向着低波数方向移动,较空白样分别移动了5,8和15 cm-1,说明稻壳灰对CFA基地聚合物体系无定型凝胶相的结构产生了一定影响。此外,在波数为1 100 cm-1处(图中虚线),还存在一较弱的小峰。此峰为稻壳灰原料中SiO2的Si—O—Si的非对称伸缩振动的特征峰。由此可知,在3种掺稻壳灰的CFA基地聚合物中存在未反应的稻壳灰,其含量随着稻壳灰掺量的增加而增加,这也是当稻壳灰掺量为10%和15%(质量分数)时抗压强度下降的原因。

图5 掺量硅灰(SF)和稻壳灰的CFA基地聚合物的FT-IR图谱

Fig 5 FT-IR spectra of CFA-based geopolymer with silica fume/rice husk ash

3.2 稻壳灰对CFA基地聚合物性能的影响

图6(a)为不同掺量的稻壳灰对CFA基地聚合物初凝和终凝时间的影响。随着稻壳灰掺量的增加,CFA基地聚合物的凝结时间出现了明显的下降。当稻壳灰的掺量为5%,10%和15%(质量分数)时,体系的初凝时间分别缩短了5%,18%和26%,终凝时间分别缩短了5%,11%和14%。与硅灰相似,稻壳灰对凝结时间的缩短作用也是由稻壳灰中的活性SiO2所致。当掺量相同时,硅灰对凝结时间的缩短作用大于稻壳灰,这与两种原料中无定型态的SiO2含量有关。

图6(b)为不同掺量的稻壳灰对CFA基地聚合物抗压强度的影响。稻壳灰对CFA基地聚合物7和28 d龄期的抗压强度均有不同程度的影响。从整体上看,随着体系中稻壳灰掺量的增大,CFA基地聚合物的7和28 d抗压强度呈现出先升高后降低的趋势,当稻壳灰掺量为5%(质量分数)时,7和28 d抗压强度达到最大值,与空白样相比分别提高了41%和24%。当稻壳灰掺量为15%(质量分数)时,7和28 d抗压强度略低于空白样。研究表明,CFA基地聚合物中稻壳灰的适宜掺量为5%(质量分数),与掺10%(质量分数)硅灰时的抗压强度相当。

由图6(b)可知,当稻壳灰掺量超过5%(质量分数)后,CFA基地聚合物的抗压强度开始下降,当稻壳灰掺量为15%(质量分数)时,7和28 d抗压强度略低于空白样。与硅灰不同,稻壳灰为一种多孔性的物质,在其内部含有许多由细微颗粒构成的薄片,且颗粒之间存在大量的孔隙。因此,当稻壳灰颗粒被润湿时,内部的多孔隙结构会吸收大量的水分,同时稻壳灰颗粒的表面也会吸附1层层间水,这种“吸水作用”使得液相中的水分减少,降低了体系中各个离子相的溶出和扩散速率,进而减缓了地聚合反应速率。

图6 稻壳灰(RHA)对CFA基地聚合物的凝结时间和抗压强度的影响

Fig 6 Effect of rice husk ash on the setting time and compressive strength of CFA-based geopolymer

4 粉煤灰基地聚合物的纳米改性机理及耐久性

一般认为,纳米材料对抗压强度的提升作用主要是化学作用、颗粒填充作用和晶种成核作用[18-20]。(1) 在地聚合物中,本文的纳米材料中含有纳米SiO2或纳米Al2O3,提高了硅相或铝相的单聚体浓度,从而提升了地聚合物的反应速度;(2) 由于纳米材料的尺寸微小,地聚合物体系中也存在一些孔隙,此时纳米材料可以作为填充颗粒进入到孔隙中,使体系更为致密。其中纳米SiO2还可与Ca2+形成C-S-H凝胶后进行填充;(3) 纳米材料具有很大的比表面积和很高的比表能,能够吸附其周围环境的游离相,所以在地聚合物早期反应阶段,极易形成“晶核效应”,在其周围形成一层离子富集区域。由于本文掺加的纳米材料含量较少,其化学作用和颗粒填充作用对CFA基地聚合物的影响有限,并不能主导CFA基地聚合物早期强度的发展,因此,纳米材料晶种成核作用将可能在地聚合物早期反应过程中起主要作用。

前期研究表明[21],纳米材料对地聚合物的干缩性能、抗化学侵蚀性能和耐高温性能均有较好的改善作用,且纳米SiO2对地聚合物的改善作用优于纳米Al2O3。纳米材料能够有效改善地聚合物的微观结构和孔结构,使地聚合物大孔体积减少,体系结构更为致密,增强了地聚合物的耐久性。

5 结 论

(1) 在粉煤灰基地聚合物体系中掺加3%(质量分数)的化学合成纳米材料,随纳米SiO2掺量的增加,体系的凝结时间明显下降;化学合成纳米材料显著提高了地聚合物的早期抗压强度;纳米Al2O3对地聚合物中凝胶相的结构不会产生影响,纳米SiO2能够提高无定型凝胶相的聚合度。

(2) 掺入硅灰与稻壳灰缩短了地聚合物体系的凝结时间,提高其抗压强度;硅灰的适宜掺量为10%(质量分数),稻壳灰的适宜掺量为5%(质量分数);硅灰可以提高粉煤灰基地聚合物体系中无定型凝胶相的聚合度,稻壳灰对无定型凝胶相的结构的影响不大。

(3) 纳米材料在CFA基地聚合物中起到化学作用,颗粒填充作用和晶种成核作用,可增强地聚合物的耐久性。

[1] Khater H M, El-Sabbagh B A, Fanny M, et al. Effect of nano-clay on alkali activated water-cooled slag geopolymer [J]. British Journal of Applied Science and Technology, 2013, 3(4): 764-776.

[2] Riahi S, Nazari A. The effects of nanoparticles on early age compressive strength of ash-based geopolymers [J]. Ceramics International, 2012, 38(6): 4467-4476.

[3] Chindaprasirt P, De Silva P, Sagoe-Crentsil K, et al. Effect of SiO2and Al2O3on the setting and hardening of high calcium fly ash-based geopolymer systems [J]. Journal of Materials Science, 2012, 47(12): 4876-4883.

[4] Silva P D,Sagoe-Crenstil K, Sirivivatnanon V. Kinetics of geopolymerization: role of Al2O3and SiO2[J]. Cement and Concrete Research, 2007, 37(4): 512-518.

[5] Silva P D,Sagoe-Crenstil K. Medium-term phase stability of Na2O-Al2O3-SiO2-H2O geopolymer systems [J]. Cement and concrete research, 2008, 38(6): 870-876.

[6] Silva P D,Sagoe-Crenstil K. The role of Al2O3, SiO2and Na2O on the amorphous→crystalline phase transformation in geopolymer systems [J]. Journal of Australian Ceramic Society, 2009, 45(1): 63-71.

[7] Weng L, Sagoe-Crentsil K. Dissolution processes, hydrolysis and condensation reactions during geopolymer synthesis: part I-Low Si/Al ratio systems [J]. Journal of Materials Science, 2007, 42(9): 2997-3006.

[8] Sagoe-Crentsil K, Weng L. Dissolution processes, hydrolysis and condensation reactions during geopolymer synthesis: part Ⅱ. High Si/Al ratio systems [J]. Journal of Materials Science, 2007, 42(9): 3007-3014.

[9] Barbosa V F F, MacKenzie K J D, Thaumaturgo C. Synthesis and characterisation of materials based on inorganic polymers of alumina and silica: sodium polysialate polymers [J]. International Journal of Inorganic Materials, 2000, 2(4): 309-317.

[10] Yu P, Kirkpatrick R J, Poe B, et al. Structure ofcalcium silicate hydrate (C-S-H): near-, mid-, and far-infrared spectroscopy [J]. Journal of the American Ceramic Society, 1999, 82(3): 742-748.

[11] Rees C A, Provis J L, Lukey G C, et al. In situ ATR-FT-IR study of the early stages of fly ash geopolymer gel formation [J]. Langmuir, 2007, 23(17): 9076-9082.

[12] Rees C A, Provis J L, Lukey G C, et al. Attenuated total reflectance fourier transform infrared analysis of fly ash geopolymer gel aging [J]. Langmuir, 2007, 23(15): 8170-8179.

[13] Bernal S A, Provis J L, Rose V, et al. Evolution of binder structure in sodium silicate-activated slag-metakaolin blends [J]. Cement and Concrete Composites, 2011, 33(1): 46-54.

[14] Rees C A, Provis J L, Lukey G C, et al. The mechanism of geopolymer gel formation investigated through seeded nucleation [J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2008, 318(1): 97-105.

[15] Nuruddin M F, Quazi S, Shafiq N, et al. Compressive strength and microstructure of polymeric concrete incorporating fly ash and silica fume [J]. Canadian Journal of Civil Engineering, 2010, 1(1): 15-18.

[16] Dutta D, Thokchom S, Ghosh P, et al. Effect of silica fume additions on porosity of fly ash geopolymers [J]. Journal of Engineering and Applied Sciences, 2010, 5(10): 74-79.

[17] Rashad A M, Khalil M H. A preliminary study of alkali-activated slag blended with silica fume under the effect of thermal loads and thermal shock cycles [J]. Construction and Building Materials, 2013, 40(3): 522-532.

[18] Zaki S I, Ragab K S. How nanotechnology can change concrete industry [C]// 1st International Conference “Sustainable Built Environment Infrastructure in Developing Countries”, ISSN, 2009:2170-0095.

[19] Makar J M,Margeson J, Luh J. Carbon nanotube/cement composites-early results and potential applications [C]//Vancouver: Proceedings of the 3rd International Conference on Construction Materials: Performance, Innovation and Structural Implications, 2005:1-10.

[20] Bentz D P, Snyder K A, Peltz M A. Doubling the service life of concrete structure.Ⅱ:Performance of nanoscale viscosity modifier in mortars[J]. Cement and Concrete Composites, 2010,32(3):187-193.

[21] 郭晓潞,施惠生,董文靖. 纳米改性CFA-MSWI复合地聚合物的耐久性[J].水泥技术,2014,(2):30-33.

Modification of fly ash based geopolymer by different types of nano-materials

GUO Xiaolu1,2,SHI Huisheng1,2, XIA Ming2

(1. Key Laboratory of Advanced Civil Engineering Materials of the Ministry of Education,Tongji University, Shanghai 201804,China;2. School of Materials Science and Engineering, Tongji University, Shanghai 201804,China)

The effects of different nano-materials on the setting time and mechanical performances of CFA-based geopolymer were studied. Combined with FT-IR, the modification effect and mechanism were researched. The results showed that nano-SiO2, silica fume and rice husk ash as additives resulted in the decrease of the setting time, while the addition of nano-Al2O3resulted in only a slight reduction in setting time. Adding chemical synthesized nano-particles could improve the compressive strength at early ages, as well as the natural nano-materials. The optimum dosage of silica fume and rice husk ash is 10% and 5wt% respectively. Geopolymerization degree of amorphous gel in CFA-based geopolymeric system could be improved by nano-SiO2and silica fume, and it has no evident effects by nano-Al2O3and rice husk ash. Nano-materials improved the compressive strength of CFA-based geopolymer by chemical action, grain filling and seeding nucleation.

geopolymer; fly ash; nano-materials; modification

1001-9731(2016)11-11001-06

国家自然科学基金资助项目(51478328)

2015-09-19

2016-03-07 通讯作者:施惠生,E-mail: shs@tongji.edu.cn

郭晓潞 (1980-),女,副教授,工学博士,博士生导师,主要研究方向为先进土木工程材料、固体废弃物资源化。

TB383

A

10.3969/j.issn.1001-9731.2016.11.001