堆积燃烧清洗稻壳制备SiO2特性

尹德政,闫升太,赵文涛,张毅,何芳

(山东理工大学 交通与车辆工程学院,山东 淄博 255000)

中国稻壳年产量约4 000万t[1],稻壳燃烧后的稻壳灰是优质的SiO2来源[2-3]。稻壳内K、Ca、Mg、Al、P等杂质元素较多[4],直接燃烧灰中SiO2纯度和比表面积较低[5]。 对稻壳进行预处理可以去除杂质元素,并提高稻壳灰的比表面积[6]。水洗和酸洗是研究最多的预处理方式。同时,为保证稻壳灰的性能,燃烧温度不宜过高[7]。堆积燃烧是一种典型的低温燃烧方式[8],可自维持、流程简单、运行成本较低[9]。

目前用堆积燃烧预处理后稻壳方式制备SiO2的研究较少。本文的研究可以为稻壳基SiO2的工业制备提供借鉴。

1 实验部分

1.1 材料与仪器

稻壳,取自安徽淮南寿县;去离子水;HCl,分析纯。

FA2004B型电子天平;KSW5-12型箱式马弗炉;DXF-20C型摇摆式粉碎机;Mettler TGA/DSC1-1600型同步热分析仪;ZXS100e型X射线荧光检测仪;ASAP 2460型比表面积分析仪。

1.2 物料的工业分析和元素分析

利用粉碎机对稻壳粉碎约20 min后,按固体燃料工业分析方法GB/T 28731—2012进行工业分析。利用元素分析仪,对原稻壳中的C、H、O、N、S元素的百分含量进行检测。

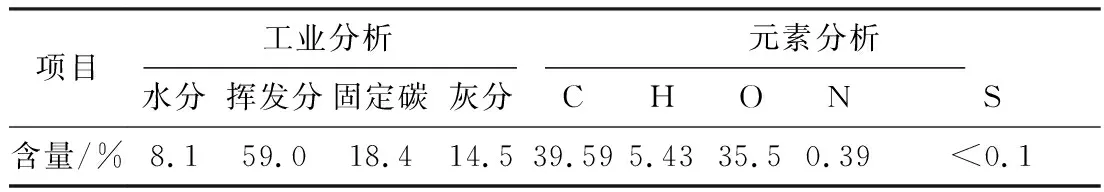

表1 空气干燥基稻壳的工业分析和元素分析(%)Table 1 Proximate and elemental analysis of air-dried rice husk(%)

1.3 物料的预处理

1.3.1 水洗稻壳 取200 g稻壳,按照1 g稻壳比10 mL去离子水的比例,将稻壳室温(20±5)℃浸泡24 h[2]后,以1 cm左右厚度摊晾48 h。

1.3.2 酸洗稻壳 取200 g稻壳,按照1 g稻壳比10 mL的8%HCl溶液的比例,将稻壳室温浸泡4 h[7], 用去离子水清洗5次(每次时间不少于2 min), 以1 cm左右厚度摊晾48 h。

1.4 堆积燃烧实验

将装有不同厚度(2,4,8 cm)稻壳的刚玉坩埚(φ90×85)放于马弗炉中固定位置,马弗炉门处开1 cm 左右缝隙,方便空气进入。打开马弗炉电加热,使马弗炉以10 K/min加热速率从室温加热到设定温度(450,500,550 ℃),保温3 h,关闭马弗炉的电加热,使马弗炉内温度缓慢降低。马弗炉内温度降至200 ℃以下时,用坩埚钳将坩埚从马弗炉内取出放在空气中冷却15 min。然后将坩埚放在固定光强下对稻壳灰样貌进行拍照记录。随后将稻壳灰放入研钵中研磨2 min,收集,用于后续实验。

1.5 稻壳和稻壳灰的热重实验

1.5.1 空白实验 将套有铂金坩埚的50 μL氧化铝坩埚,放入同步热分析仪中,以10 K/min从50 ℃加热至950 ℃。加热过程中,空气流量为100 mL/min、氮气流量为20 mL/min。

1.5.2 热重实验 称取8 mg稻壳粉/稻壳灰粉放入套有铂金坩埚的50 μL氧化铝坩埚中,实验条件与空白实验相同。实验时,先运行空白实验,再运行样品实验,并记录扣除空白实验后的热流(DSC)及热重(TG)数据。

1.6 稻壳灰成分和比表面积检测

利用X射线荧光检测仪(XRF)测量稻壳灰中SiO2纯度和杂质元素含量;利用表面积分析仪(BET)对干燥后的稻壳灰在氮气氛围下进行吸脱附测试。

2 结果与讨论

2.1 清洗对稻壳灰形貌的影响

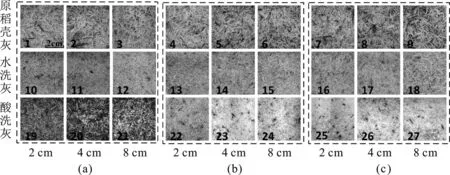

稻壳灰颜色越深,灰中残炭量越高。堆积燃烧上层稻壳灰形貌见图1。

图1 坩埚内上层稻壳灰形貌Fig.1 Photos of the rice husk ash on the upper layer of the crucible

a.450 ℃制备;b.500 ℃制备;c.550 ℃制备

由图1可知,清洗稻壳灰和原稻壳灰在450~550 ℃范围内均未出现熔融现象;随马弗炉温度升高,酸洗稻壳灰颜色由深色逐渐变为浅色,水洗稻壳灰颜色变化相对较小、原稻壳灰颜色基本不变;当燃烧温度高于500 ℃后,同种预处理方式稻壳灰颜色基本一致。酸洗稻壳灰颜色最浅,水洗稻壳灰次之,原稻壳灰颜色最深。这表明通过对稻壳进行水洗和酸洗处理,均能促进稻壳的燃尽,且酸洗对稻壳燃烧的促进效果更好。

实验发现,当马弗炉控温>450 ℃时,仅在装有厚度为8 cm原稻壳坩埚的底部出现大量黑色残炭,从而使研磨后稻壳灰整体的颜色较深,而水洗和酸洗稻壳灰中,未出现此现象。

2.2 稻壳和稻壳灰的热重实验结果

2.2.1 稻壳的热重实验结果 原稻壳、水洗稻壳和酸洗稻壳的热重曲线(TG)、热失重速率曲线(DTG)和热流(DSC)曲线见图2。

由图2(a)可知,清洗处理不会对稻壳的初始含水率和燃烧后的灰分产生明显影响。

由图2(b)可知,稻壳DTG曲线的变化趋势,将稻壳失重过程分为三个阶段。阶段Ⅰ为200~380 ℃,对应稻壳中的挥发分析出燃烧阶段[10],原稻壳在该温度范围内失重速率先增加后减少,在334.7 ℃附近出现最大失重速率峰;水洗稻壳和酸洗稻壳在该温度范围内的最大失重速率峰出现温度比原稻壳出现的温度更高。阶段Ⅱ为380~550 ℃,对应稻壳中固定碳燃烧阶段[11]。在该温度范围内稻壳的失重速率基本不变,失重速率从高到低依次为原稻壳>水洗稻>酸洗稻壳。阶段Ⅲ为550~750 ℃,在该温度范围内,3种稻壳的失重速率进一步降低,最终失重速率趋近于零。当温度高于750 ℃ 后,3种稻壳均不再有明显失重现象。稻壳的热重分析结果见表2。

表2 各个阶段内质量损失和最大失重峰温度Table 2 Mass loss at various stages and the temperature of mass loss peak

由表2可知,3种稻壳的失重过程主要集中在阶段Ⅰ和阶段Ⅱ内,阶段Ⅲ内的失重比例小于10%;水洗/酸洗后稻壳在阶段Ⅰ内的失重比例略有增加;酸洗后稻壳阶段Ⅲ内失重比例增加,这可能是由于酸洗过程除去了稻壳中碱金属,使碱金属对稻壳的催化作用减弱导致。

2.2.2 稻壳灰的热重实验结果 为确定稻壳灰中残炭水平,利用同步热分析仪对稻壳在50~950 ℃之间的失重行为进行了研究。图3为对STA中的热失重数据处理得到的稻壳灰中残炭含量图。

由图3可知,稻壳灰的失重可以大致分为两部分:50~200 ℃之间的失重,主要是由稻壳灰干燥过程引起的;200~950 ℃之间的失重,主要是由稻壳灰中残炭燃烧引起的。原稻壳灰中残炭含量受堆积厚度的影响很大,马弗炉温度为500 ℃时,当堆积厚度由4 cm增加至8 cm时,稻壳灰中的残炭量由1.6%提高至12.3%,增加了6.7倍,远高于由于马弗炉温度降低造成的影响;经过清洗后,稻壳灰中残炭含量受堆积厚度的影响减弱,当马弗炉温度大于450 ℃时,同一马弗炉温度制备的清洗后稻壳灰中残炭含量处于同一水平,均在0.5%~1.5%之间。

2.3 清洗对稻壳灰中SiO2纯度的影响

稻壳中SiO2纯度是判定稻壳灰性能的重要指标。利用XRF对马弗炉设定温度550 ℃、堆积厚度为8 cm 的原稻壳灰、水洗稻壳灰和酸洗稻壳灰中SiO2纯度和杂质元素含量进行了检测。结果表明,原稻壳灰中SiO2纯度为89.05%,水洗稻壳灰和酸洗稻壳灰中SiO2纯度分别为94.77%和98.10%,水洗稻壳灰和酸洗稻壳灰中SiO2纯度较原稻壳灰有明显提高。

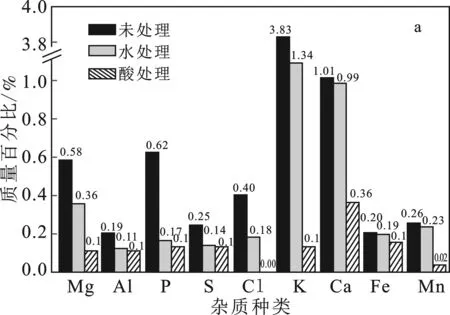

由于不同杂质元素在稻壳中的存在位置和赋存形态不同[7],水洗和酸洗对于杂质去除效果也不一致。稻壳灰元素分析结果见图4。

由图4(a)可知,原稻壳灰中含量最多的杂质元素为K元素,其次为Ca元素,除此之外还有Mg、Al、Fe、Mn等金属元素和P、S、Cl等非金属元素;由图4(b)可知,水洗或酸洗对稻壳灰中的大部分杂质元素(尤其是K元素,去除率>90%)均有较好的去除效果;水洗对于稻壳中的Ca、Mn元素去除效果较差(<10%),酸洗对这两种元素的去除效果均在90%以上; 除Al元素外,酸洗对杂质元素的去除效果均优于水洗。 图5为按本文制备稻壳灰中SiO2纯度与文献中SiO2纯度的对比。

由图5可知,未经处理直接燃烧得到的稻壳灰中SiO2纯度一般低于90%[5],对稻壳进行预处理后燃烧可以显著提高燃烧后灰中的SiO2纯度。按本文中方法制备稻壳灰中SiO2纯度处于较高水平。

图5 稻壳灰中SiO2纯度与文献对比:Fig.5 Comparison of SiO2 content of rice husk ash in this paper with literature简易焚烧炉中焚烧[5];C12H25SO4Na溶液浸泡10 min,马弗炉中600 ℃焚烧2 h[12];1 mol/L硝酸溶液浸泡,马弗炉中800 ℃焚烧6 h[9]; 0.35 mol/L柠檬酸溶液中80 ℃浸泡2 h,马弗炉中800 ℃焚烧2 h[13];0.1 mol HCl浸泡90 min,马弗炉中700 ℃焚烧2 h[14]

2.4 清洗对稻壳灰比表面积的影响

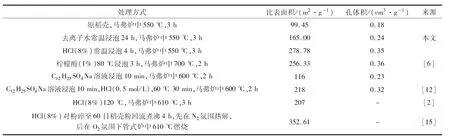

利用BET对温度550 ℃、堆积厚度为8 cm的原稻壳灰、水洗稻壳灰和酸洗稻壳灰的比表面积进行了检测,结果见表3。

表3 不同制备方式得到的稻壳灰比表面积和孔体积对比Table 3 Comparison of specific surface area and pore volume of rice husk ash obtained using different preparation methods

由表3可知,原稻壳灰的比表面积为99.45 m2/g,孔体积为0.18 cm3/g,水洗稻壳灰和酸洗稻壳灰的比表面积分别为165.00,278.78 m2/g,孔体积为0.24,0.35 cm3/g,水洗稻壳灰和酸洗稻壳灰的比表面积和孔体积较原稻壳灰都有明显提高。

由于预处理方式和燃烧条件差异,文献中关于稻壳灰的比表面积的报道多处于50~400 m2/g之间,顾珊所制备的稻壳灰的比表面积为已报道的稻壳热解法制备稻壳灰的最高比表面积[15],但是未提供孔体积数据,且预处理过程复杂。

3 结论

(1)清洗处理,可以促进稻壳的堆积燃烧,减少稻壳堆积燃烧灰中的残炭量,并减弱灰中残炭量受堆积厚度的影响,同时稻壳灰中SiO2纯度和灰的比表面积都有增加,孔体积也有一定提高。

(2)水洗和酸洗稻壳,在550 ℃、堆积厚度为8 cm 条件下制备的稻壳灰中,残炭量分别为0.6%和1.1%,灰中SiO2的纯度分别为94.77%和98.10%,灰的比表面积分别为165.00,278.78 m2/g,较原稻壳灰性能提升明显。