基于ANSYS的细长轴车削加工分析

吴明明

(安徽三联学院 机械工程学院,合肥 230601)

基于ANSYS的细长轴车削加工分析

吴明明

(安徽三联学院 机械工程学院,合肥 230601)

在对细长轴传统车削(正向)弯曲变形分析的基础上,提出细长轴逆向车削的加工方法,并对细长轴的逆向车削进行弯曲变形分析,再利用有限元法分别对两种车削方案的加工精度进行仿真,最后通过实验验证逆向车削可以在一定程度上提高细长轴类零件的车削加工精度。

细长轴;逆向车削;有限元法

在机械加工中,把长径比大于20的轴类零件统称为细长轴。细长轴零件由于本身刚度原因,在车削时容易产生弯曲变形,从而改变车削刀具的实际走刀线路,车削加工精度低,很难获得理想的加工尺寸[1],因此被认为是车削加工中的工艺难题。目前,国内外对提高细长轴车削加工精度的研究主要分为两类:一是改变工件装夹方式,将传统的卡盘-顶尖装夹改进为两顶尖装夹;二是改变切削力等加工工艺参数。本文在对细长轴传统车削方法进行力学建模和受力分析的基础上,提出逆向车削的加工方法,并建立逆向车削力学模型,以分析其加工特性。通过ANSYS有限元法[2]对两种车削方法加工精度的仿真结果进行分析比较。

1 细长轴车削弯曲变形分析

1.1 正向车削弯曲变形分析

工件采用传统的卡盘-顶尖装夹方式装夹,这种装夹方式可以简化为求解一次超静定梁问题[3],其力学模型如图1所示。正向车削时,车刀从机床围座向卡盘方向进给,切削分力Fx使工件受压,细长轴会产生比较明显的弯曲变形;Fy使工件产生弯曲,使工件加工产生误差。

图1 细长轴正向车削受力分析

根据材料力学基本理论,B点支反力为:

再根据力学平衡方程∑Y=0,求得A点支反力为:

根据图1所设的坐标,绕度向下为负。因此,规定Fx使工件受压时为正,则可得到距A端距离为x的截面上的弯矩方程为:

M(x)=FAx-Fxy,(0≤x≤1/2)。

挠曲线y(x)的近似微分方程为:

y″(x)=d2y/dx2=M(x)/EI。

上式中,E为材料弹性模量,I为截面对x轴的惯性矩。整理得到:

y″(x)+k2y=Tx4-px3+Qx。

(1)

方程(1)的通解为:

(2)

代入边界条件:

当x=0,y=0时,C1=-24T/k6;

故方程(2)的特解为:

1.2 逆向车削弯曲变形分析

细长轴逆向车削的力学模型如图2所示。逆向车削时,车刀从机床卡盘向尾座方向进给,此时走刀方向切削力Fx使工件受拉,不会产生径向弯曲变形,此时工件的弯曲变形可看作仅仅是由Fy所引起的,可得到工件挠曲线方程为:

图2 细长轴逆向车削受力分析

2 细长轴车削的有限元分析

已知条件:工件长为800 mm,直径为30 mm,长径比为26.67(长径比大于20,工件属于细长轴)。工件材料为45号钢,密度为7 800 kg/m3,泊松比为0.3,弹性模量E=210 GPa。本次仿真分析中,将细长轴沿轴向离散成80个节点,利用ANSYS软件,分别对正向切削时刀具作用在细长轴1/4,1/2,3/4处的受力进行分析[4],得到的细长轴弯曲变形图,如图3所示。

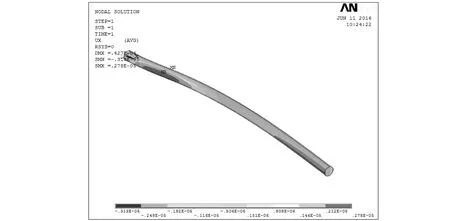

使用相同的方法利用ANSYS软件对细长轴进行逆向车削分析,得到细长轴逆向车削弯曲变形图,如图4所示。

(a)1/4处弯曲变形图

(b)1/2处弯曲变形图

(c)3/4处弯曲变形图图3 细长轴正向车削时弯曲变形图

(a)1/4处弯曲变形图

(b)1/2处弯曲变形图

(c)3/4处弯曲变形图图4 细长轴逆向车削时弯曲变形图

将上述仿真结果进行分析统计,得到细长轴正向、逆向车削弯曲变形参数表,详见表1。

表1 细长轴正向、逆向车削弯曲变形参数

由表1看出,不论正向车削或是逆向车削,细长轴最大弯曲变形量都出现在轴长的1/2附近[5];比较正向、逆向参数发现,不论在细长轴长的1/4处、1/2处还是3/4处,逆向车削相比正向车削的弯曲变形量都要小约5%,可见逆向车削方案能在一定程度上提高细长轴车削的加工精度。

3 实验论证

3.1 实验条件

机床:CK360;试件:45号钢,工件尺寸Φ32×800 mm;车刀:硬质合金钢YT15;测量工具:V型铁、百分表、磁力架等。

3.2 实验参数

装夹方式:卡盘-顶尖安装;主轴转速:600 r/min;背吃刀量:1 mm;进给速度:80 mm/min。为了消除正反向车削时由手动进给速度差异造成的误差,实验采用同一台数控车床,均使用相同的切削参数完成对细长轴的车削加工。

3.3 实验结果测量

(1)测量时,将轴颈两端支承在V型铁上;

(2)将轴沿着长度方向等分为4测量段,测量点表面必须选在没有毛刺、麻点、鼓包、凹坑的光滑轴段或机加工面;

(3)将轴端面分成8等份作为测量点,起始“1”为轴上键槽等的标志点;

(4)将百分表装在轴向长度各测量位置上,测量杆要垂直于轴表面,其中心通过轴心,将百分表小指针调整到量程中间,大指针调到“0”,将轴缓慢转动1周,各百分表指针应回到起始值;

(5)逐点测量并记录各百分表读数。根据记录,计算同一断面内轴的晃动值,并取其1/2值为断面的弯曲值,测量结果见表2。

3.4 实验结果分析

通过实验测量数据对比可知,细长轴逆向车削能取得更好的加工精度,与有限元分析结果基本一致。

表2 实验测量结果

4 结论

仿真及实验结果表明,逆向车削加工细长轴的方法能在一定程度上提高细长轴的车削加工精度。这为细长轴的逆向车削提供了理论依据,也验证了有限元法在细长轴车削分析中的可靠性。

[1] 吴能章.轴类零件加工的鼓形误差预报与补偿[J].西华大学学报:自然科学版,2005,24(1):41-44.

[2] 李娅.有限元网格自动剖分及优化方法[J].西华大学学报:自然科学版,2003,22(3):106-108.

[3] 刘洪文.材料力学[M].北京:人民教育出版社,1979.

[4] 杨红义.基于ANSYS的细长轴车削过程中的模态分析[J].辽宁工业大学学报,2008,28(4):242-245.

[5] 郭建亮.基于切削力测量的细长轴加工误差在线补偿[J].机床与液压,2009,37(12):66-67.

(责任编校:夏玉玲)

An ANSYS-Based Analysis of Slender Shaft Turning

WU Ming-ming

(School of Mechanical Engineering,Anhui Sanlian University,Hefei 230601, China)

Based on the analysis of the bending and deformation in the traditional turning (positive) of slender shaft, the author of this paper has put forward the reverse turning method for slender shafts,analyzed the bending and deformation in the reverse turning, and simulated the turning precisions of the two methods with the finite element method. The results show that the reverse turning method can improve the machining accuracy for slender shafts.

slender shaft; reverse turning;finite element

安徽省质量工程项目(2015jxtd045)

吴明明(1984-),男,安徽庐江人,讲师,硕士,主要从事机械加工工艺、数控技术研究。

TH161+.5

A

1672-349X(2016)06-0044-04

10.16160/j.cnki.tsxyxb.2016.06.012