瘦西湖隧道可移动铰链式液压台车设计

余郁 陈晓飞

瘦西湖隧道可移动铰链式液压台车设计

余郁 陈晓飞

Shou xi hu sui dao ke yi dong jiao lian shi ye ya tai che she ji

本文结合扬州市瘦西湖隧道工程实例,采用有限元软件sap2000与手工计算进行对比分析的方法,对可移动铰链式液压台车进行设计,很好地解决了单管双层盾构隧道内部结构同步施工技术难题。

一、工程概况

扬州瘦西湖隧道工程采用单管双层方式,隧道管片内径13.3米,隧道内部结构分上下两层,上层为由东向西行车路面,下层为由西向东行车路面,结构下层采用预制箱涵π型件,上层采用立柱+纵梁+现浇砼车道板结构,盾构掘进期间,上层车道板现浇混凝土同步进行内部结构的施工。

结合隧道内部结构特点,考虑快速施工需要,对二层的梁板结构拟应用工具式台车方案。台车设计为上层行车道板浇筑提供便利,既要方便转弯、移动,又要可调升降、左右及脱模,实现施工速度快、隧道板成型面好的功能。

二、铰接式液压模板台车的设计

1.铰接式液压模板台车的总体设计思路

模板总成:模板是由钢板和纵筋、横梁通过组装焊接而成。模板每节做成2m宽,纵向是由15节组成30m衬砌长度,纵向模板之间用螺栓连接。模板厚度为10mm。因为模板顶部受到较大的力,为确保模板强度和局部模板不会变形,在模板中增加2米宽横梁。

侧模安装用伸缩支架:将可伸缩支架布置于门架两侧边,方便甲方安装侧边倒模板时施工。

门架总成:作为台车主要承重构件的门架是由横梁、立柱以及纵梁通过连接而成,在各横梁及立柱之间用连接梁和斜拉杆进行连接。竖向液压油缸(GE160/100-300)顶部和门架边立柱相连,在其底部连接行走结构。由缸体的收缩调节垂直定位和模板脱模,调整行程为200mm;工作油压为160kg/cm2;整个门框确保有足够的强度,刚度和稳定性。用钢板焊接液压台车的主要结构部件。门架梁和立柱用钢板焊接成工字型截面;下纵梁采用箱形截面;上部纵向梁H型钢,由于门架的高度较高,为了确保整体的强度,刚度和门架的稳定性,门架梁和立柱之间应增加了槽钢斜撑。

行走机构:液压台车行走机构各四套,它们连接在门架底部的竖向液压油缸上。全部采用被动车轮,台车行走采用卷扬机牵引。

门架支承千斤:它联接在门架纵梁下面,台车工作时,它顶在地基上,承受台车和混凝土的重量,改善门架纵梁的受力条件,保证台车工作时门架的稳定。

液压系统:台车液压系统采用电磁换向阀进行换向,来实现油缸的伸缩。12个竖向油缸各用一个换向阀控制其动作;利用双向液控单向阀对12个竖向油缸进行锁闭,保证模板不致下降。

当换向阀处于中位时,系统卸荷,防止系统发热;直回式回油滤清器和集成阀块简化了系统管路。

2.台车模板支架的设计

(1)面板计算

每块面板宽2米,纵向加强肋板间距350mm,均布荷载为25KN/m2。面板单元按照支撑于中线肋板的多跨连续梁计算,取一米长计算:10mm厚面板单元技术特性为

每个单元弯矩为:M=0.125×25×1×0.352=0.383KN.m强度满足要求。刚度满足要求。

(2)纵向肋板计算

纵向肋板采用10#槽钢,计算长度为1m,计算载荷q=25×0.35=8.75kN/m,肋板最大弯矩:M=0.125×q×l2=1.09375kN.m肋板截面特性为:I=1.98×10-6mm4

(3)模板横梁计算

模板横梁采用20#槽钢钢板,与翼缘板组焊而成。I=1.78×10-5m4

计算长度l=1.95m

单元宽度为1m,单位负荷q=27kN/m

M=0.125×27×1.952=12.8kN.m,模板横梁强度满足要求。

3.台车设计

(1)门架横梁计算

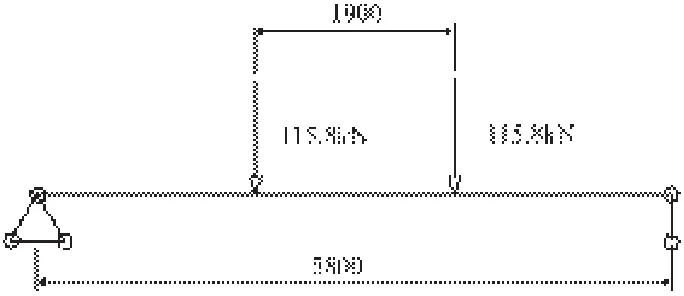

横梁受力如下图:

模板台车设计计算图

横梁截面特性为:I=5.05×108mm4,y=0.24m

M=115.8×1.95=225.81KN/m

刚度计算:,强度、刚度均满足要求。

(2)立柱计算

立柱受力为:N=(10×7.7×25+300)/10=222.5KN

立柱截面积:F=9520mm2,立柱强度满足要求。

通过该部分手工计算与有限元软件计算,我们发现对于该台车设计完全符合规范的设计要求,有限元软件的使用避免了手工计算时,因假设不正确导致的计算误差。

三、应用模板台车的快速化施工工艺

模板台车的引入是为了保证单管双层隧道的流水施工作业,在单个循环的施工过程中:安装模板台车的时间为1天,绑扎钢筋1天,混凝土浇筑1天,混凝土养护7天,拆模0.5天,也就是单个循环的总时间为10.5天。在隧道开挖后,我们制作了3部台车,A、B、C同时就位安装后,由A到B到C绑扎钢筋,再由A-C分三次浇筑混凝土,A台车的混凝土首先养护完成,此时A台车拆模移至下一工作段并开始边模侧模安装、钢筋绑扎、台车支撑加固等措施,待台车B台车段混凝土养护完成后与A台车类似,移动到下一工作面,之后A台车段又达到龄期,移动到下一工作段从而实现二层板的流水施工。

台车就位浇筑

四、结语

通过对单洞双层盾构隧道内部结构同步快速施工关键技术进行研究,解决了内部结构同步快速施工关键技术的技术难题和关键技术和30m铰接式液压模板台车设计,加快了施工进度,缩短了施工工期,该施工技术能够保证在不影响盾构掘进的同时,安全、快速地进行单管双层盾构隧道内部结构施工,取得了很好的社会和经济效益。

(作者单位:扬州市市政建设处)