WC-5TiC-9Co硬质合金表面形貌对焊接性能的影响

熊德树,时凯华,李重典,闵召宇

(自贡硬质合金有限责任公司,四川自贡643011)

WC-5TiC-9Co硬质合金表面形貌对焊接性能的影响

熊德树,时凯华,李重典,闵召宇

(自贡硬质合金有限责任公司,四川自贡643011)

真空烧结和Ar分压烧结是两种普遍采用的烧结工艺,采用此两种烧结工艺烧结样品并进行焊接试验,对焊接前后产品进行表面形貌和表面成分检测。表明真空烧结产品表面富Co,有明显阶梯状的Co相,焊接后表面为蓝色;Ar分压烧结产品表面富Ti、贫Co,焊接后表面为黄色;Ar分压烧结产品比真空烧结产品焊接后出现焊接裂纹的几率高。

硬质合金;烧结;表面形貌;焊接裂纹

1 引言

硬质合金具有良好的硬度、强度和断裂韧性的力学性能配合,使其在切削刀具和耐磨零件部件等领域具有广泛的应用[1]。在硬质合金表面沉积一层高耐磨材料薄膜可以大幅度提高硬质合金切削工具的使用寿命和切削性能[2]。普遍采取涂层工艺来获得硬质合金表面沉积高耐磨材料薄膜,但也有很多企业通过表面改性,如压力或气氛烧结去除产品表面的脱β层(富Co层),在硬质合金表面形成一层耐磨材料薄膜,提高产品的使用性能。在涂层工艺中,由于薄膜材料和基体材料的热膨胀系数不同,薄膜在冷却过程中由于热应力的作用易产生裂纹[3]。硬质合金刀片同钢质刀体同样存在材料膨胀系数差异,在焊接时存在焊接裂纹问题。对于焊接类刀片,产品表面改性可能会影响到产品的焊接性能,以下将通过真空烧结和Ar分压烧结产品表面形貌差异,探讨WC-5TiC-9Co合金表面形貌对产品焊接性能的影响。

2 实验

2.1 样品制备

采用自贡硬质合金有限责任公司生产的YT5(WC-5TiC-9Co)原料压制标准型号焊接刀片E233,分别将产品进行真空烧结和Ar分压烧结。真空烧结工艺:升温至1 450℃保温,保温过程中保持真空状态至烧结结束,保温时间约90 min;Ar分压烧结工艺:升温至1 450℃保温,保温过程中通入200 mbar Ar气至烧结结束,保温时间约90 min。

2.2 分析检测

利用德国KOERZEMAT 1.096型矫顽磁力仪检测矫顽磁力;利用法国塞塔拉姆公司的D6025型钴磁仪检查钴磁;利用日本三丰公司APK-600型洛氏硬度计检测硬度;利用德国莱卡公司DM5000M型金相显微镜观察金相;利用成都市科瑞普电子设备厂的KRP-CYP-30的高频加热设备进行焊接试验;利用日本日立电子S-3000N扫描电子显微镜进行产品表面形貌观察,利用HORIBA有限公司的EMAX-320 X射线能谱仪检测产品表面成分。

3 实验结果

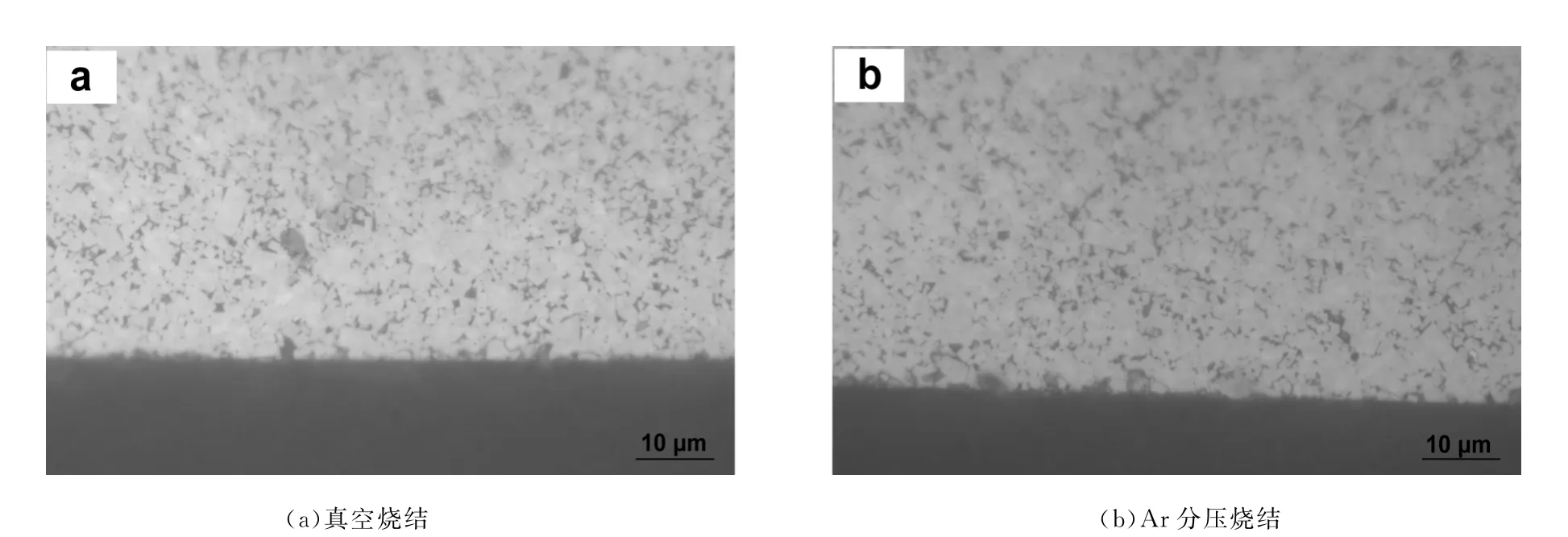

将真空烧结产品和Ar分压烧结产品分别标号为样品1#和样品2#。对两组样品进行性能和金相检测,产品的磁力、钴磁以及硬度等性能没有明显差异,见表1。对样品进行金相检测,产品金相结果反映两组样品相组织分布相近,没有明显的成分迁移现象,见图1。样品1#和样品2#采用高频加热设备进行焊接,焊接后在100℃~200℃保温12h左右。在冷却过程中和冷却后样品1#没有出现裂纹现象,样品2#在冷却过程中和冷却后出现裂纹,裂纹率约为20%;焊接产品冷却到室温后样品1#和样品2#产品表面出现颜色差异,样品1#表面为蓝色,样品2#表面为黄色,见图2。

表1 合金性能检测和金相结果

图1 样品金相检测照片

图2 焊接后表面颜色和裂纹状态图

4 原因分析

4.1 焊接后表面颜色差异

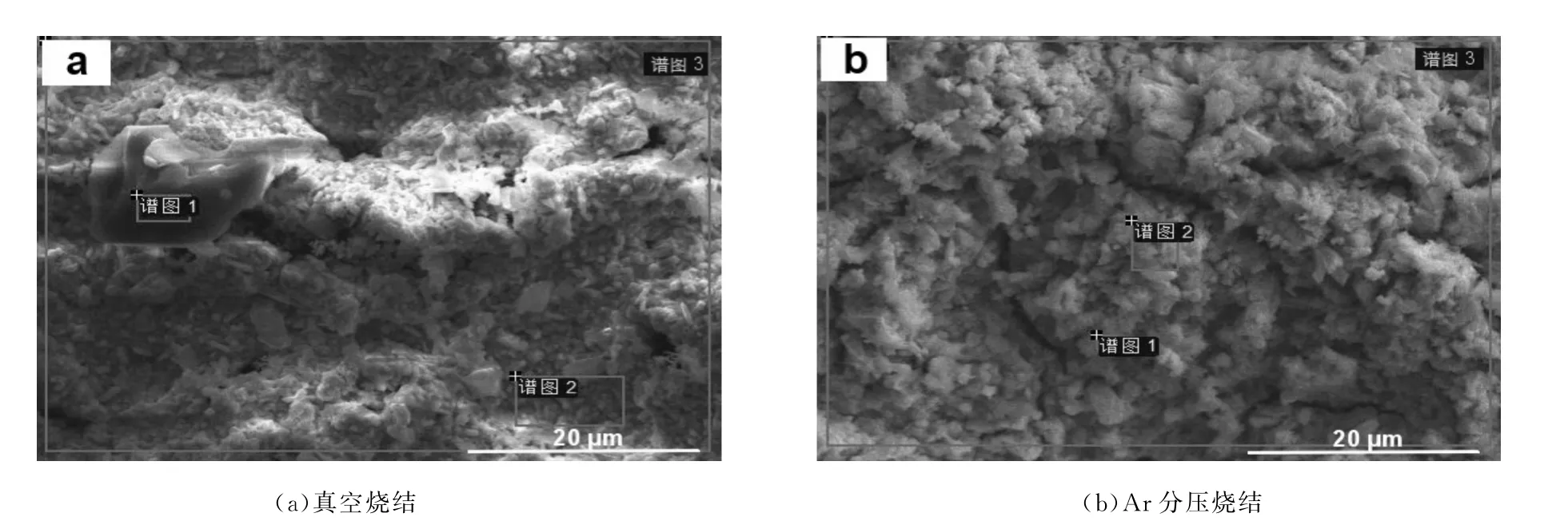

针对两种烧结工艺产品焊接后表面颜色差异,对焊接后产品进行表面成分分析,见图3。样品1#表面成分检测,见表2,主要元素有O、Si、Co和W。图谱1主要成分是Si、少量Co、没有W元素,检测区域应该是产品表面的杂质。图谱2和图谱3表明产品表面Co含量高达16%~24%,是产品原料配比的2~3倍,产品表面没有检测到Ti元素;样品2#表面同样检测到O、Si、Co和W,还检测到Ti。图谱1和图谱2中的Ti含量高达13%以上,接近产品原料配比量的3倍,其中Co含量相对样品1#有明显的减少,小于产品原料配比量的三分之一。图谱3中主要元素是O和Si,检测区域应该是产品表面的杂质。两种烧结工艺样品的表面成分检测结果表明产品表面成分差异导致产品焊接后颜色不同,表面富钴产品焊接后表面为蓝色,表面贫钴产品焊接后表面呈黄色。

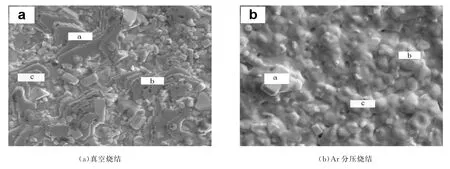

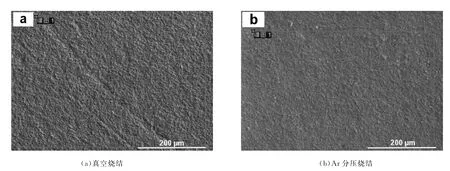

为进一步确认两种工艺烧结产品表面形貌和成分存在差异,对两种烧结工艺样品直接进行扫描电镜表面形貌检测和表面成分分析(见图4)。样品1#表面明显能观察到阶梯状的Co相,见图4中1#照片中的a、b、c区域。样品2#表面均匀分布WC颗粒,见图4中2#照片中a、b、c区域,没有明显Co相分布。样品1#表面检测主要元素是Ti、W和Co,见表3。其中Ti含量4.30%同原料配比量接近,Co含量16.99%是原料配比量的2倍,产品表面富钴;样品2#表面检测主要元素为Ti和W,Ti含量达到原料配比的4倍,产品表面没有检测到Co,产品表面贫钴,同样品焊接后表面成分检测一致。

图3 焊接后表面EDS感兴趣区

表2 合金试样微区EDS分析结果

图4 烧结后表面SEM照片

图5 烧结后表面EDS分析区域

表3 合金试样微区EDS分析结果

4.2 Ar分压烧结产品焊接裂纹

硬质合金刀片同钢质刀体焊接时由于被焊件整体加热,钢与硬质合金之间的热膨胀系数相差太大,从而导致在焊合区靠近硬质合金一侧会残存大量应力[4],残余应力是导致硬质合金焊接裂纹的主要原因之一。

硬质合金的线膨胀系数(6×10-6K-1)同钢的线膨胀系数(12×10-6K-1)相比差别很大,加热时硬质合金和钢都自由膨胀,但在冷却时钢的收缩量比硬质合金大得多,此时焊缝处于压力状态,而硬质合金表面则承受拉应力[5]。当残余应力大于硬质合金的抗拉强度,硬质合金表面可能产生裂纹。

从前面分析得知真空烧结产品表面富Co,Ar分压产品表面是贫Co,并且Ti含量是产品原料配比5倍左右。硬质合金的热导系数比钢的热导系数小得多,硬质合金对热量的传递速度比钢慢。YT5牌号硬质合金的导热系数为0.15J/(cm·s·℃),Co的导热系数为0.69 J/(cm·s·℃)是硬质合金热导系数的3倍以上,产品富Co层可适当提高硬质合金热量向外传递速度,减小了硬质合金刀片和刀体的温度差,改善了在冷却过程中硬质合金刀片同钢质刀体之间的收缩差异,减小冷却中的残余应力。但TiC的导热系数为0.17 J/(cm·s·℃),同硬质合金的热导系数接近,不能有效帮助硬质合金刀片热量向外散发,冷却中硬质合金刀片与钢质刀体的温度差异大,导致硬质合金刀片与刀体有较大的收缩差异,冷却中有很大的残余应力,产品冷却中易出现裂纹。

5 结论

(1)真空烧结与Ar分压工艺烧结WC-5TiC-9Co的产品表面存在成分差异,真空工艺烧结产品表面富Co,焊接后表面为蓝色, Ar分压工艺烧结产品表面贫Co,焊接后表面为黄色。

(2)对于WC-5TiC-9Co的E233类型产品Ar分压烧结相对真空烧结产品焊接后产品表面所受拉引力大,Ar分压工艺烧结产品更易出现焊接裂纹。

[1] 王西龙,宋晓燕,王海滨,等.WC-Co硬质合金特征晶面分析的研究 第十一届中国硬质合金学术会议[C].

[2] 吴恩熙,陈利,张静,等.真空/压力烧结对硬质合金脱β层的影响[J].硬质合金,2005, (3):20-22.

[3] M.Ekmth,R.Frykbolm,M.Lindholm et.al. Gradient zones in WC-Ti(C,N)-Co-based cemented carbides experimental study and computer simulations[J].Acta mater,2000, 48:2177-2185.

[4] 朱警雷,黄继华,张华,等.硬质合金与钢异种金属焊接的研究进展[J].Feature Article专题综述,焊接,2008:15-18.

[5] 金丽影.硬质合金与钢钎焊的组织性能研究[D].哈尔滨工业大学硕士学位论文.

Effect of Surface Topography Coating on Welding Properties of WC-5%TiC-9%Co Cemented Carbide

XIONG De-shu,SHI Kai-hua,LI Zhong-dian,MIN Zhao-yu

(Zigong Cemented Carbide Co.,Ltd,Zigong,643011,Sichuan,China)

The welding test samples were prepared by vacuum sintering and sintering with Ar atmosphere,Scanning electron microscopy(SEM)and energy dispersive X-ray spectroscopy (EDS)were used to characterize topography and composition of samples surface.The results show that cobalt-rich layer of samples surface was prepared by vacuum sintering and samples surface turned blue after welded.However,Ti-rich and Co-poor layer of samples surface was prepared by sintering with Ar atmosphere and samples surface turned yellow after welded.The samples was prepared by sintering with Ar atmosphere have higher probability of welding cracks than vacuum sintering after welded.

cemented carbides,welding,sintering process,surface topography,cracks

1001-5108(2016)04-0056-05

TF124

B

熊德树,助理工程师,主要从事硬质合金技术管理及研发工作。