整体叶轮五轴数控加工刀具轨迹规划研究进展

舒启林,杨之宝

(沈阳理工大学 机械工程学院,沈阳110159)

整体叶轮五轴数控加工刀具轨迹规划研究进展

舒启林,杨之宝

(沈阳理工大学 机械工程学院,沈阳110159)

利用五坐标设备进行整体叶轮的数控加工是提高加工质量和加工效率的有效途径,叶轮叶片形状和五坐标机床运动的复杂性导致其刀具轨迹规划十分困难。对叶轮的点铣、侧铣、插铣加工进行对比分析,并对刀具轨迹规划中的碰撞干涉进行了分析,综述了近年来叶轮五坐标数控加工领域刀具轨迹规划的研究进展和现状,最后指出了当前研究中存在的不足,认为叶轮五坐标数控加工刀具轨迹规划的研究应从整体角度出发,且应充分考虑机床的运动学和动力学特性以实现五坐标机床的高速和高效运行。

整体叶轮;五坐标加工;侧铣;插铣;碰撞干涉

整体叶轮是透平机械的核心部件,已经广泛地应用于能源动力、航空航天等领域。随着国民经济和国防工业的迅速发展,整体叶轮的造型也越来越复杂。整体叶轮一般具有叶片薄且扭曲严重、槽道狭窄等特点,因此其加工困难,是一类典型的难加工零件。

目前整体叶轮的加工方法主要有焊接法、精铸法、数控铣削加工。焊接法是先加工出叶轮的叶片,然后将叶片焊接到轮毂上形成叶轮,此方法不仅费时费力,且叶轮的各种性能难以保证。精铸法是通过模具采用精密铸造的方法获得叶轮,这种方法适用于功率不大的场合,且受到材料的约束。数控加工柔性好,适用于复杂形状的叶轮,可满足其强度要求,曲面误差小,动平衡时去除质量少,因此整体叶轮加工常采用五坐标数控铣削加工。

本文回顾了近年来整体叶轮的数控加工方法:点铣法、侧铣法和插铣法的研究进展,在对比分析各加工方法优缺点基础上,指出了当前研究中的不足和整体叶轮五轴数控加工刀具轨迹规划的研究目标。

1 点铣法

点铣法(Point Milling)如图1所示,又称之为“点接触”铣削法,是用刀具头部的切削刃进行铣削,常用于自由曲面的叶轮加工。

图1 点铣法

国内外学者对整体叶轮的点铣方法研究不多,但对自由曲面点铣方法的研究却从未间断过。李群等[1]基于 UG基础开发平台,根据全局干涉刀位修正原理,编制了无干涉刀具轨迹算法,开发出干涉较严重的微型叶轮类零件的5坐标加工程序;实际加工证明该算法是可行的,操作方便,且精度易于控制,尤其适用于微型叶轮及干涉较严重的自由曲面。Suresh等[2]以及Lin等[3]最早提出等残留高度法,最初是针对球头刀三轴曲面加工,其基本思想是在初始刀具轨迹的基础上,根据刀具、待加工曲面、残留高度信息计算下一条刀具轨迹线,保证相邻刀具轨迹线的残留高度相等。王太勇等[4]通过对等残余高度法进行研究,提出了高精度刀轨误差补偿算法,通过对刀触点及与之相应的相邻路径上的粗、精刀位对应点间的关系进行分析,引入误差补偿值并进行合理简化,得到简化的误差补偿值表达式,使其在计算量满足插补运算实时性要求的前提下,提高相邻轨迹上与刀触点相对应的参数值计算精度。曹利新等[5]提出一种加工自由曲面的新方法-二阶密切法,即采用圆柱形刀具,在每一行程中调整刀具的空间姿态,使刀具表面与被加工曲面达到密切或近似密切接触,从而在保证精度的前提下,获得较高的加工效率,尽可能发挥五坐标数控加工机床潜力。姬俊锋[6]针对五坐标数控编程过程中的刀轴矢量计算,提出了一种平滑刀轴矢量生成技术,引用动画制作过程中的设置关键帧思想,在一条刀具轨迹上的数个关键位置设置刀轴矢量,然后通过两阶段三次B样条差值技术,生成了以导轨参数为自变量的刀轴矢量函数,从而避免机床加工过程中所产生的震动,提高加工稳定性。单晨伟[7]研究了叶片类零件的螺旋铣加工,对叶片进气边和排气边的刀具轨迹算法进行规划,推导出点铣加工的刀位计算方法,从而避免了刀具颤震。

点铣法的优点在于采用球头刀可以方便地与各种类型曲面相匹配,可减少为避免干涉而导致的刀具过于剧烈的摆动,且避免干涉简单,常用于复杂曲面的半精加工和精加工。但与侧铣法相比,其加工效率低,且由于相邻刀轨之间残留的毛坯材料而使得加工曲面误差大,质量下降。

2 侧铣法

侧铣法(Flank Milling)如图2所示,又称之为“线接触”铣削法,是利用像圆柱立铣刀、鼓形刀、锥形刀等回转刀具的侧刃切削零件加工表面。由于侧铣可展直纹面不存在理论误差,所以当前的研究集中在侧铣加工非可展直纹面刀具轨迹的规划及误差计算上。

图2 侧铣法

刘雄伟等[8-9]研究了侧铣的加工误差,提出了圆柱形铣刀侧铣自由曲面的单点偏置法、双点偏置法。Bedi等[10]开发了一种刀位局部优化的新算法,即让圆柱立铣刀沿着直纹面的两根基线滑动,尝试调整刀轴矢量使得刀具与这两基线相切,结果成功验证了其算法的可行性,并对产生的加工误差进行了分析。Monies等[11]的思想类似于文献[10],区别在于,其利用锥形刀加工直纹面,通过改进刀具的逼近距离,成功的用在涡轮叶片的加工中。于源[12]在加工非可展直纹面时,采用最小偏置角原理计算刀轴矢量,获得无干涉的刀位轨迹,最终使得加工误差在刀具与被加工表面接触状态下趋于最小;在加工扭曲度较小的直纹面时,采用搜索调整其直母线导动规律的方式使其成为可展直纹面,从而得到无干涉的刀轴矢量。A.Lenning等[13]通过使用圆柱铣刀侧铣非可展直纹面来计算刀具与曲面切触线的方程和加工误差,提出了一种局部优化方法-二阶密切法,该线接触加工的残留误差比球头刀点铣时的残留误差小得多,并能显著提高五轴数控机床的加工精度和加工效率。余道洋[14]提出了加工整体叶轮非可展直纹面刀轴方向的解析算法,给出了解析算法的加工误差,并将其与“R偏置法”的侧铣加工方法的误差进行了比较,计算结果证明该方法减小了理论误差。Menzel等[15]在文献[10]的理论基础上进一步提出了三步优化的方法,其做法为让刀具与直纹面两基线相切,不断调整找到与刀具相切的母线来获得刀轴矢量;该算法虽然求解困难,耗时长,但在精度上比文献[10]中的算法提高了88%。陈浩晖等[16]采用单点偏置法生成与直母线平行的刀轴矢量,通过将曲面离散,计算各刀位点在附近区域的曲面离散点处引起的加工误差,经比较获得曲面离散点的最终加工误差,该计算方法准确,但未给出若误差超出允许值时的修正方法。蔡永林等[17]基于两点偏置法,将直母线的两个端点沿法向偏置相等的距离确定刀轴矢量,偏置的距离使得叶片直纹面准线处的加工误差为零;但此种方法只涉及当前刀位,未考虑走刀全部结束后在叶片曲面上引起的误差。宫虎等[18]则以刀具包络面与设计曲面之间的最小极差为优化目标,提出三点偏置法确定初始刀轴矢量,然后采用最小二乘法进一步优化导轨,再以柱刀刀位规划方法为基础提出了锥刀的刀位计算方法,显著降低了锥刀刀位规划的难度。Chiou等[19]通过改进刀具与曲面两条基线等参数点相切的方式,推导了环刀和由上下锥面及中间环面组成的 APT 刀具在五轴线性插补运动下的瞬时特征线的求解公式,研究出一种三步优化的新算法。孙春华[20]为提高整体叶轮叶片数控加工效率和质量,提出了一种分片侧铣的加工方法,做法是在一次走刀成形近似直纹面不能满足精度要求的情况下,将叶片曲面分成多片,在每片上采用侧铣加工方法成形出合格的曲片面,再用多片合格的曲面拼出所需的整张曲面。WANG等[21]提出了一种利用圆柱棒铣刀或锥形刀的侧刃对自由曲面进行铣削加工的方法,规划了凸曲面和凹曲面无干涉刀具轨迹。

Ramy F.H.等[22]总结了近20年来五轴侧铣的研究成果,认为当前研究主要集中在侧铣最优刀具路径的生成,目标是使得刀具包络面和设计曲面之间的误差最小化;然而这种几何误差是在工件坐标系下得到的,当刀具路径转换为机床各轴的运动时就会涉及到运动学和动力学问题,未来的研究更应侧重这一点。侧铣加工非可展直纹面还存在一定的理论误差,实际加工中过切、欠切现象严重,不能很好的满足加工要求;此外侧铣铣削力大,可能导致变形增大、表面质量变差,应注重侧铣刀具的设计及加工参数的优化;同时,应研究如何将侧铣扩展到一般性的自由曲面,提高自由曲面的加工效率和质量。

3 插铣法

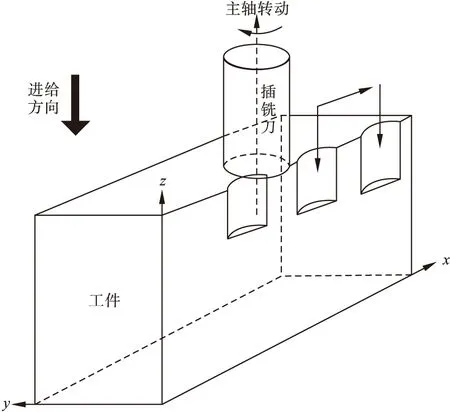

插铣法(Plunge Milling)如图3所示,又称为Z轴铣削法,是利用刀具的端部切削刃进行铣削加工。插铣法常用于切槽加工以及较深行腔加工,可显著降低刀具承受的轴向力,有效缓解机床-刀具系统的震动[23]。

图3 插铣法

郭连水等[24]采用插铣方法代替传统的点铣加工、分层加工,减小了加工变形,提高了切削效率。西北工业大学在此方面研究较多,胡创国等[25]针对整体叶盘的粗加工,先确定出粗加工边界轮廓,再采用双点偏置法确定边界刀轴矢量,最后得到插铣的刀具轨迹;加工实践表明,该方法不仅提高了加工效率,而且有效避免振动的发生。任军学等[26]提出了一种四坐标插铣粗加工方法,并给出了插铣刀位轨迹计算方法,有效解决了直纹面逼近的曲面边界问题,从根本上避免了刀位轨迹计算时误差的产生,大大提高了粗加工效率。李金栋等[27]针对闭式整体叶盘的粗加工提出了对接分层插铣加工方法,通过试验研究发现,顺插较逆插刀具所受轴向力更小,振动更小,且有利于排屑。文献[28-29]也对整体叶盘的插铣粗加工进行了研究,在求解叶片偏置面与截平面交线的单侧包络直线方面,指出最小面积原理会使得加工余量沿通道深度方向分布不均,提出了基于叶尖叶根等加工余量求解方法和基于最小二乘原则的求解方法,以使得叶片型面上的加工余量在精加工之前尽量均匀。李湉等[30]对整体叶轮五坐标插铣开槽方法进行研究并进一步优化,将最小二乘模型引入整体叶轮叶片型值点计算,使插铣后的叶片余量均匀化,减小了后续工艺的切削量,与传统分层铣削相比,插铣开粗工艺过程中的径向铣削力降低了50%以上,加工效率增加近一倍。王升福[31]提出了半开式整体叶轮通道“钻+统”组合插铣粗加工方案,详细地介绍了其刀具轨迹规划方法:首先借助通道横断面建立沿流向均匀分割通道的圆锥截面族;然后,通过对圆锥截面族和叶片型面偏置面求交确定边界刀位点,并采用点到面距离检测的方法修正发生碰撞干涉的边界刀位点,在边界刀位点之间进行刀心点及刀轴矢量的插值;最终获得了均匀分布于通道内的钻削和插铣加工无干涉刀位点数据。

4 叶轮加工碰撞干涉分析的研究现状

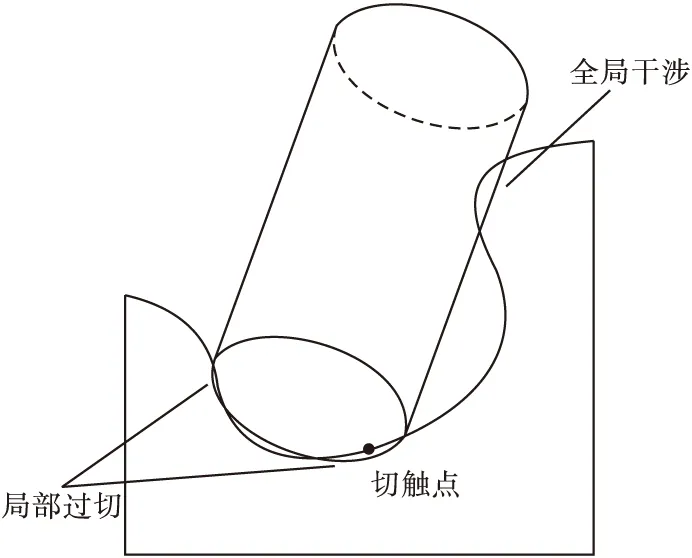

五轴联动数控机床按照运动轴的配置形式,可分为双摆头型五轴机床、双转台型五轴机床和摆头转台型数控机床,这三种形式的五轴机床都可以加工整体叶轮。双转台型五轴机床由于主轴结构比较简单,刚性较好,常用来加工一些体积小,重量轻的叶轮。同时,五轴机床由于增加了两个额外旋转轴,在提高加工精度和效率的同时,也使得干涉问题更加突出。刀具干涉通常包括局部过切和全局干涉,如图 4所示,局部过切是指刀具刀头和工件曲面在局部范围内的干涉;全局干涉是指刀具(包括刀杆)与工件、夹具及工作台等的碰撞。局部过切导致加工误差超过允许值而使零件报废;但全局干涉往往具有更大的危害性,它可导致机床结构的损坏甚至出现人身事故。局部过切通常在刀位轨迹优化中可避免;全局干涉是一个全局性问题,其碰撞检测处理要比局部过切复杂困难得多。

国内外学者对此进行了大量研究,林志伟[32]总结了在路径生成阶段避免干涉方面的研究成果,归纳起来主要有曲面偏置法、可行域法、求交法等。Seiler等[33]对每条路径上的刀触点偏置并依次连接得到偏置曲线,针对偏置曲线上可能出现的自相交环,设计了一种简单比较算法来消除,从而得到一系列无干涉的刀位点。Roy等[34]则先将自由曲面离散成面片模型,然后针对面片模型遍历求交,最后提出了一种多边形算法,生成了无干涉刀具轨迹。为加快遍历速度,Ding等[35]提出了经典的基于包围盒和八叉树的刀具工件干涉检测模型,即对刀具用包围盒表示,对工件用八叉树细分。此外,还有一些非常规的方法用来检测和避免五轴路径规划中的干涉问题。ILUSHIN 等[36]利用空间细分和射线跟踪原理,研究 了一种刀具切削面与加工曲面的精确求交算法,用于全局碰撞检测。吴宝海等[37]总结了近年来在碰撞干涉检查方面的研究成果,大致的方法有:凸包法、映射法、包围体积法、基于距离的碰撞干涉检测方法等。凸包方法主要利用Bezier、B-spline和NURBS曲线曲面的凸包性质来实现碰撞的检测。映射法主要是将三维空间中复杂的零件形状及刀具的运动形式转化到二维平面或者球面上以进行无碰撞干涉刀具方位的选取。包围体积法是通过简单几何形体对复杂三维物体的近似简化来实现物体之间的碰撞检测计算,并通过构造层次树状结构来逐渐逼近物体的实际几何形状直到几乎完全获得碰撞区域的几何特征。基于距离的碰撞干涉检测方法是通过比较刀具半径与被加工曲面及约束曲面上的点到刀具轴线的距离判断有无干涉,若该距离大于刀具半径,则无干涉发生;若小于刀具半径则认为有碰撞干涉,此方法容易实现,当存在干涉时可直接确实干涉量,便于修正。

图4 局部过切和全局干涉

5 结束语

回顾了近年来叶轮五坐标数控加工刀具轨迹规划技术的研究进展,存在的不足及发展方向归纳如下:

(1)刀具轨迹规划研究应综合考虑速度平滑、加工稳定性、切削力等影响加工质量和加工效率的机床运动学和动力学特性,以充分发挥五轴数控机床的高速高效运行潜力。

(2)刀具轨迹规划研究应尽可能从整体角度出发。在刀具路径规划过程中,多数算法没有综合考虑刀具干涉和轨迹优化,仅从单一角度考虑进行刀位计算。

(3)尚未总结出用非球头刀加工复杂自由曲面无干涉刀位轨迹的成熟算法。

[1]李群,陈五一,王瑞秋.基于 UG 二次开发的叶轮刀位轨迹生成[J].计算机集成制造系统,2007,13(3):548-552.

[2]Suresh K,Yang DCH.Constant Scallop-height Machining of Free-form Surfaces[J].Journal of Engineering for Industry-Transactions of the ASME,1994,116 (2):253-259.

[3]Lin RS,Koren Y.Efficient Tool-Path Planning for Machining Free-Form Surfaces[J].Journal of Engineering for Industry-Transactions of the ASME,1996,118 (1):20-28.

[4]王太勇,张志强,王涛,等.复杂参数曲面高精度刀具轨迹规划算法[J].机械工程学报,2007,43(12):109-113.

[5]曹利新,吴宏基,刘健.基于五坐标数控圆柱形刀具线接触加工自由曲面的几何学原理[J].机械工程学报,2003,39(7):134-137.

[6]姬俊锋.复杂整体叶轮数控加工关键技术研究[D].南京:南京航空航天大学,2009.

[7]单晨伟.叶片类零件螺旋铣削切触点轨迹规划问题研究[D].西安:西北工业大学,2004.

[8]Liu X W.Five-axis NC cylindrical milling of sculptured surfaces[J].Computer-Aided Design,1995,27(12):887-894.

[9]刘雄伟,张定华,王增强,等.数控加工理论与编程技术[M].北京:机械工业出版社,2001:133-142.

[10]Bedi S,Mann S,Menzel C.Flank milling with flatend milling cutters[J].Computer-Aided Design,2003,35(3):293-300.

[11]Monies F,Redonnet J M,Rubio W,et al.Improved positioning of a conical mill for machining ruled surfaces:Application to turbine blades.Proceedings of the Institution of Mechanical Engineers[J].Part B:Journal of Engineering Manufacture,2000,214(7):625-634.

[12]于源.径向叶轮类零件五轴数控加工软件 IUMCAM 的研制[D].西安:西安交通大学,2003.

[13]A Lenning,J Peters.An Efficient Integration of algorithms to Evaluate the Quality of Free Form Surface[J].ComPuter & GraPhics,1995,19(6):861-872.

[14]余道洋.基于解析法的整体式叶轮侧铣高精加工技术中国机械工程报, 2015,26(3):304-307.

[15]Menzel C,Bedi S,Mann S.Triple tangent flank milling of ruled surfaces[J].Computer-Aided Design,2004,36(3):289-296.

[16]陈浩晖,刘华明,孙春华.发动机叶轮侧统数控加工方法及误差计算[J].机械工程学报,2003,39 (7):143-145.

[17]蔡永林,席光,查建中.任意扭曲直纹面叶轮数控侧铣刀位计算与误差分析[J].西安交通大学学报,2004,38(5):517-520.

[18]宫虎,曹利新,刘健.数控侧铣加工非可展直纹面的刀位整体优化原理与方法[J].机械工程学报,2005,41(11):134-139.

[19]Chiou C J, Lee Y S.Swept surface determination for five-axis numerical control machining[J].International Journal of Machine Tools and Manufacture,2002,42(14):1497-1507.

[20]孙春华.分片侧铣加工整体叶轮刀位轨迹的生成[J].河海大学学报:自然科学版,2004,32(4):459-462.

[21]WANG X C,YU Y.An approach to interference-free cutter position for five-axis free-form surface side finishing milling[J].Journal of Materials Processing Technology,2002,123(2):191-196.

[22]Ramy F,Harik,Hu Gong,Alain Bernard.5-axis flank milling:A state-of-the-art review[J].Computer-Aided Design,2013,45(3):796-808.

[23]Wakaoka S,Yamane Y,Sekiya K,et al.High-speed and high-accuracy plunge cutting for vertical walls[J].Materials Processing Technology,2002,127(2):246-250.

[24]郭连水,刘秋丰,曹浩波.涡轮叶盘数控加工优化方法的研究与实现[J].新技术新工艺,2005(10):19-21.

[25]胡创国,张定华,任军学,等.开式整体叶盘通道插铁粗加工技术的研究[J].中国机械工程,2007,18 (2):153-155.

[26]任军学,姜振南,姚倡锋,等.开式整体叶盘四坐标高效开槽插铣工艺方法[J].航空学报,2008,29(6):1692-1698.

[27]李金栋,任军学,田荣盡,等.闭式整体叶盘插铣加工方法研究[J].航空精密制造技术,2013,49(2):41-44.

[28]安鲁陵,戚家亮,修春松.整体叶轮高效数控加工编程技术[J].航空制造技术,2010(21):44-47.

[29]戚家亮.整体叶轮五轴数控粗加工编程技术研究[D].南京:南京航空航天大学,2011.

[30]李湉,陈五一,陈彩红.整体叶轮插铣粗加工算法[J].计算机集成制造系统,2010,16(8):1696-1701.

[31]王升福.半开式整体叶轮数控插铣加工刀具轨迹规划研究[D].大连:大连理工大学,2014.

[32]林志伟.五轴数控加工无干涉无奇异高效轨迹生成与优化研究[D].杭州:浙江大学,2014.

[33]Seiler A,Baiendrari V,Sivayoganathari K.Tool interference detection anci avoidance based on offset nets[J].International Journal of Machine Tools and Manufacture,1997,37(5):717-722.

[34]Roy U,Dasari V R.Implementation of a polygonal algorithm for surface-surface intersections[J].Computers & Industrial Engineering,1998,34(2):399-412.

[35]Ding S,Mannan M A,Poo A N.Oriented bounding box and octree based global interference detection in 5 -axis machining of free-form surfaces[J].Computer-Aided Design,2004,36(13):1281-1294.

[36]ILUSHIN O,ELBER G,HALPERIN D,et al.Precise global interference detection in multi-axis NC-machining[J].Computer-Aided Design,2005,37(9):909-920.

[37]吴宝海,罗明,张莹,等.自由曲面五轴加工刀具轨迹规划技术的研究进展[J].机械工程学报,2008,44 (10):9-18.

(责任编辑:赵丽琴)

Advances in Tool Path Planning Techniques for 5-axis Machining of Integral Wheel

SHU Qilin,YANG Zhibao

(Shenyang Ligong University,Shenyang 110159,China)

Five-axis numerical control machining is an effective means to improve the machining quality and efficiency of the integral wheel.However,the complexities of the integral wheel shape and the 5-axis machine tool movement make it very difficult to plan the tool paths.Aiming at the comparison analysis in the field of point milling,flank milling and insert milling and collision analysis of 5-axis integral wheel machining,the current research progress of 5-axis tool patch planning for integral wheel machining are summarized.The deficiencies existing in the current research are analyzed.It is pointed out that the current research achievements cannot completely satisfy the engineering application in respect of university,stability and validity,and that the research of the tool path planning for 5-axis integral wheel machining should be carried out from the overall perspective as far as possible.Meanwhile,the kinematics and dynamics characteristics of 5-axis machine tool must be taken into account during the tool path planning process in order to achieve high speed and efficient running of 5-axis machine tool.

integral wheel;5-axis machining;flank milling;insert milling;collision interference

2015-10-26

工信部“高档数控机床与基础制造装备科技重大专项”(2012ZX04011021)

舒启林(1969—),男,教授,博士后,研究方向:先进数控技术。

1003-1251(2016)04-0045-06

TP391.7

A