某小型航空发动机排气锥裂纹焊接修复

陈 辉,张清贵,孙红梅,李国娜

(襄阳航泰动力机器厂,湖北襄阳441002)

某小型航空发动机排气锥裂纹焊接修复

陈辉,张清贵,孙红梅,李国娜

(襄阳航泰动力机器厂,湖北襄阳441002)

某小型航空发动机排气锥服役中产生大量裂纹,通过观察裂纹断口宏观形貌、微观组织及能谱分析,判断裂纹为应力腐蚀裂纹。焊前采用固溶处理恢复母材为奥氏体组织,消除晶间贫铬,采用脉冲钨极氩弧焊修复裂纹,焊后对焊缝进行喷丸强化处理,成功修复排气锥裂纹。

排气锥;应力腐蚀裂纹;固溶处理;焊接修复;喷丸强化

0 前言

排气锥是某小型航空发动机的排气装置,由锥体、支板、外环三个部分组成,主要作用是将涡轮流出的燃气膨胀加速,将燃气中的一部分热焓转变为动能,从排气锥高速喷出,产生反作用推力[1]。其材料为1Cr8Ni9Ti,最高工作温度不超过650℃。一个首翻期后荧光探伤发现,排气锥支板转角处有多处裂纹,有的可达到23处,裂纹最大长度15 mm。

根据排气锥材料特性和服役环境,通过显微镜观察裂纹断口宏观形貌、微观组织,结合能谱分析裂纹断口化学成分,分析裂纹产生的原因,并采用恢复组织热处理、焊接、焊后强化的方法对裂纹进行修复。

1 裂纹原因分析

1.1裂纹表面及断口表面形貌

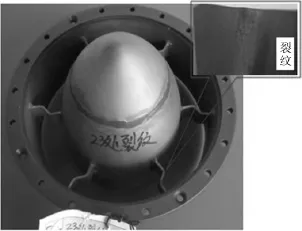

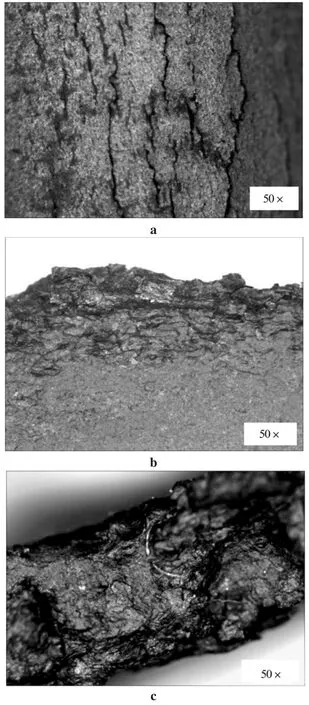

裂纹主要发生在支板转角处,如图1所示。通过显微镜观察,由图2a可知,支板转角裂纹方向大体一致,与应力方向垂直,裂纹没有出现分叉。图2b显示裂纹断口边缘存在物质“起皮”和“剥落”现象。图2c显示断口不平整,高低不平,但是不平部位并没有明显的过渡区域,而是由许多小平面组合形成,断口上观察到不同程度的氧化色。

通过上述现象,可以初步得到以下结论:a.材质在工作过程中处于低应力状态;b.存在一定的晶界弱化现象;c.材料的裂纹处无明显塑性变形,材料有脆性倾向;d.材料表面在工作环境中存在氧化现象,在应力集中区域有氧化加剧和剥落现象。

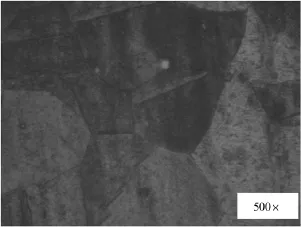

1.2显微组织分析

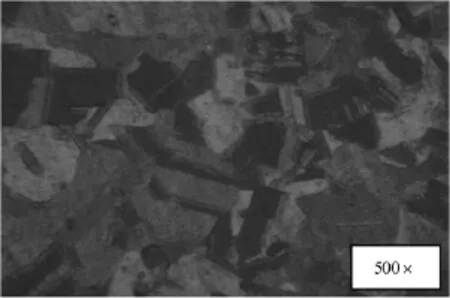

在裂纹位置附近截取一部分制样,经抛光后采用4%硝酸酒精腐蚀,在500倍金相显微镜下观察试样,如图3所示,组织孪晶明显,根据1Cr8Ni9Ti组织分析,其大部分应为孪晶奥氏体,也不排除其中有应变马氏体的可能,采用磁铁进行磁性检测发现,样品具有较强磁性,证实了应变马氏体的存在,产生原因为支板加工过程中的大塑性变形产生[2]。

图1 排气锥裂纹

图2 裂纹表面及断口表面形貌

图3 裂纹部位显微组织

1.3裂纹位置化学成分分析

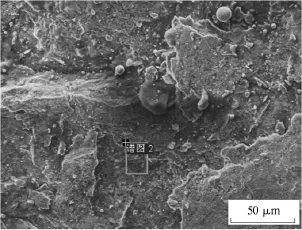

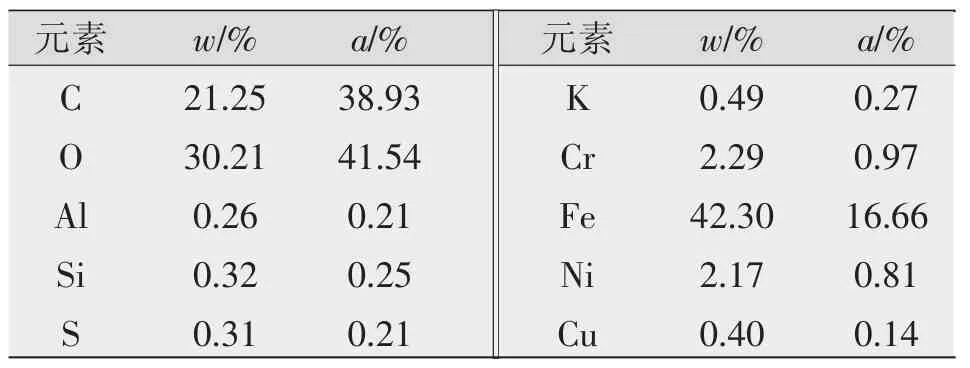

采用ZEISS EVO60扫描电子显微镜分析裂纹部位微观形貌,如图4所示,使用电子探针及附带能谱仪进行成分分析,EDS分析结果见表1,裂纹附近成分主要为Fe、Ni、Cr、Ti、O、C等,但Cr含量只有2.29%,参考母材成分,可证实晶界贫铬。

图4 裂纹断口形貌

表1 裂纹断口能谱分析

通过分析裂纹的断口形貌、微观组织及成分,结合零件的使用工况可得出裂纹产生的主要原因为:排气锥工作过程中,在高温(650℃)环境下,材料中过饱和的C和Cr以Cr23C6的形式在奥氏体晶界析出,使晶界处自由的Cr减少,当Cr含量降低到小于12%时,材料失去抗氧化、耐腐蚀功能[3]。长期受到燃气的冲蚀产生晶间腐蚀,在冷热循环交变应力下产生应力腐蚀裂纹。

2 恢复组织热处理

为改善材料的组织,使孪晶奥氏体和应变马氏体组织恢复为奥氏体组织,消除晶间贫铬,焊接前进行固溶处理。热处理制度为1 050℃保温20 min、水冷,热处理后的组织如图5所示,组织呈现典型的奥氏体组织,未发现孪晶奥氏体和应变马氏体。

图5 热处理后的组织

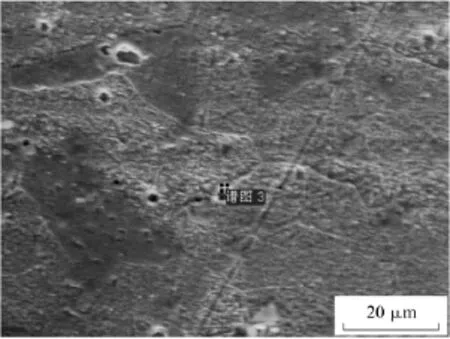

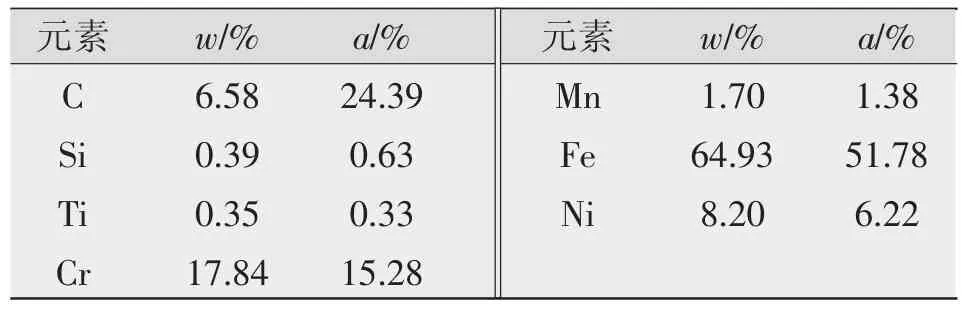

在扫描电镜观察下采用电子探针及附带能谱仪进行裂纹断口成分分析,表面形貌如图6所示,其成分主要为Fe、Ni、Cr、Ti、C等,Cr含量为17.84%,参见表2,晶界贫Cr现象消失。

图6 热处理后的裂纹断口形貌

表2 热处理后的裂纹断口能谱分析

3 焊接修复

3.1焊接方法和裂纹排除

排气锥支板厚度不超过2 mm,且焊接位置复杂,最好选择钨极氩弧焊。为了减小焊接变形,选择热输入较小的脉冲氩弧焊进行焊接。

焊接修复前需将裂纹采用风动旋转锉完全排除,裂纹排除不彻底会导致焊后X射线探伤不合格。通过荧光后保留故障件上的荧光液,然后边打磨边在黑光灯下检查裂纹去除情况,并且使用20倍放大镜检查裂纹的长度和深度,以保证裂纹完全去除。

3.2焊接材料

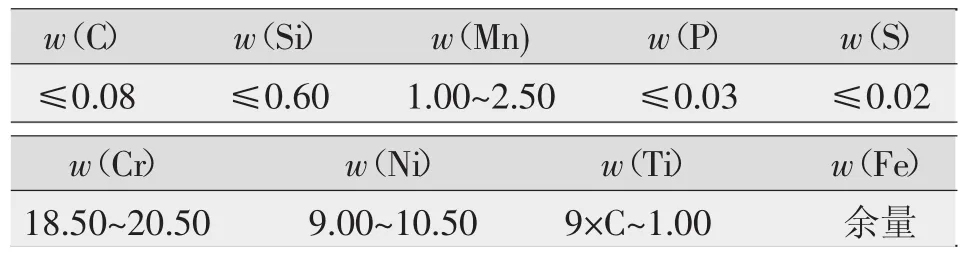

1Cr8Ni9Ti为奥氏体不锈钢,含有Ni、Cr等元素,因此要控制焊丝中的S、P含量,减少在焊接结晶时形成低熔共晶组织[4],同时保证与母材的匹配性,选择H0Cr20Ni10Ti焊丝进行焊接,焊丝成分见表3。H0Cr20Ni10Ti焊丝是低碳型奥氏体不锈钢焊丝,对控制晶间腐蚀有一定的作用。

表3 H0Cr20Ni10Ti焊丝化学成分%

3.3焊接工艺参数

1Cr8Ni9Ti不锈钢焊缝液态金属黏度大,流动性较差,焊接时易在焊缝表面形成氧化铬钝化薄膜,其熔点高于母材熔点,易形成夹渣等缺陷[5]。为此,焊接采用脉冲钨极氩弧焊,焊接时在焊缝反面通氩气保护,并采用对称焊对支板裂纹焊修,即焊接其中一个裂纹位置后,第二个部位焊接时要选择距离第一个位置最远距离的焊缝,对称焊产生的变形量相对较小。焊接参数见表4。焊接后采用荧光探伤及X射线探伤检查,焊缝均无裂纹。

表4 焊接工艺参数

4 焊后强化

因排气锥自身结构复杂,焊接会产生较大的残余应力,因此焊接后必须进行消除应力处理。焊后采用固溶处理和稳定化热处理,在热处理后发现零件焊接热影响区域再次出现裂纹。分析认为高温热处理过程中,零件内部拉应力降低速度小于焊接热影响区材料强度降低速度,当材料强度低于拉应力时,零件开裂。

为解决焊后热处理开裂问题,在分析裂纹机理的基础上,采用喷丸强化工艺改变零件表面应力状态,使零件表面产生压应力,这样在后续使用中,即使表面残余压应力下降,也不会形成拉应力引起开裂。经试验,排气锥焊后喷丸处理弧高度值在0.08~0.15 A,解决了焊后开裂技术难题。

5 结论

通过观察排气锥裂纹断口宏观形貌及微观组织,结合能谱分析,得知裂纹产生的原因为应力腐蚀裂纹。采用焊前固溶处理、制定合适的焊接工艺参数并对焊缝进行喷丸强化处理,成功修复排气锥支板裂纹,为航空发动机热端部件的裂纹焊修提供理论依据。

[1]廉筱纯.航空发动机原理[M].西安:西北工业大学出版社,2005.

[2]程晓娟,王弘,康国政,等.304不锈钢棘轮变形过程中应变诱发马氏体相变行为研究[J].金属学报,2009,45(7):830-834.

[3]崔忠圻.金属学与热处理[M].北京:机械工业出版社,2000.

[4]霍树斌,陈佩寅,陈燕,等.核用Inconel 690焊丝TIG焊微裂纹产生机理研究[J].焊接,2012(9):31-36.

[5]张彦旺.电厂超超临界锅炉Super304钢焊接工艺[J].焊接技术,2008,37(3):58-59.

Cracking analysis and welding repair of a small aircraft engine exhaust cone

CHEN Hui,ZHANG Qinggui,SUN Hongmei,LI Guona

(Xiangyang Hangtai Power Machinery Factory,Xiangyang 441002,China)

A small aviation engine exhaust cone produced a large number of cracks in service,macro morphology of the crack fractographs were observed by optical microscope(OM)and composition were analyzed by energy dispersive X-ray spectroscopy(EDS),judged the crack as the stress corrosion crack.Austenite structure of parent material was recovered by solution treatment process before welding and the intergranular chromium depleted was eliminated,exhaust cone crack was successfully repaired through using pulsed TIG welding to repair cracks and shot peening treatment after welding.

exhaust cone;SCC;solution treatment;welding repair;shot peening

TG457.2

B

1001-2303(2016)02-0082-04

10.7512/j.issn.1001-2303.2016.02.18

2015-12-06;

2016-01-03

陈辉(1980—),男,安徽濉溪人,工程师,学士,主要从事焊接、热喷涂工艺研发工作。